Gestión del Ciclo de Vida del Producto en la Fabricación de Electrónicos

Visión general

Una solución efectiva de gestión del ciclo de vida del producto (PLM) para electrónica de consumo integrará las herramientas y procesos empleados para diseñar, desarrollar y fabricar un nuevo dispositivo. Esta solución va más allá de las actividades de ingeniería para incluir la gestión de proyectos, el control de procesos y la gestión financiera de los procesos comerciales de principio a fin.

En la industria electrónica, el trabajo colaborativo entre equipos multidisciplinarios es esencial para el desarrollo exitoso de productos electrónicos. La experiencia de especialistas en diseño electrónico requiere apoyo de la capacidad mecánica y eléctrica para crear productos funcionalmente excelentes. En contraste, la experiencia financiera y de marketing es necesaria para asegurar el éxito del producto.

Las soluciones PLM de fabricación crean este entorno colaborativo donde el desarrollo de PLM para electrónica de consumo puede prosperar, aportando beneficios adicionales en eficiencias y comunicaciones transparentes, rompiendo silos y acelerando el proceso de desarrollo. Además, este entorno de trabajo fomenta el intercambio de información que conduce a la identificación y resolución temprana de puntos críticos, detectando y mitigando riesgos del programa antes de que puedan materializarse.

Ciclo de Vida de la Fabricación Electrónica

Innovación de Producto

En la industria electrónica, la mayoría de los nuevos productos son una mejora de un producto existente. Típicamente, los nuevos modelos se desarrollan para ser más rápidos, pequeños, ligeros o incluir funcionalidades adicionales. Sin embargo, ocasionalmente se concibe un concepto innovador y original para abordar un vacío en el mercado o para explotar una nueva tecnología o material que ha llegado a estar disponible.

Para ser llevado adelante, el nuevo producto debe cumplir con los criterios o ser tecnológicamente factible, lo cual es posible hacer usando recursos disponibles de manera financieramente viable. Los beneficios financieros de crear el producto serán mayores que el costo de desarrollarlo y producirlo.

Desglosando el primer punto, si el nuevo producto depende de una tecnología que no existe, entonces eso claramente no tiene futuro. Por otro lado, supongamos que depende de la experiencia técnica que el negocio no tiene disponible, tecnología en escasez o excesivamente cara. En ese caso, esto introduce riesgos al programa que pueden ser demasiado grandes para que un negocio los asuma.

También, claramente no tiene sentido desarrollar un producto que costará más fabricar de lo que los consumidores están dispuestos a gastar. La diferencia entre el precio de venta y los costos de producción es demasiado pequeña para recuperar los costos incurridos diseñando, desarrollando y comercializando el producto.

La solución PLM para electrónica de consumo gestionará la recopilación de aportes de los diversos interesados, difundirá estos datos en el grupo y manejará los datos para asegurar su disponibilidad e integridad. La clave de esto es la gestión de datos para asegurar que todos tengan acceso a la versión más actualizada, de modo que las decisiones se tomen a partir de un entendimiento común, una única fuente de verdad.

Diseño de Producto

La fase de diseño es relativamente sencilla. Cubre las diversas actividades de ingeniería necesarias para transformar un concepto en una solución práctica. Los ingenieros electrónicos diseñan la circuitería mientras que los ingenieros mecánicos diseñan la carcasa. Otros especialistas proporcionan aportes de diseño para todo, desde el diseño de la interfaz de usuario y la gestión térmica hasta la compatibilidad electromagnética.

Las soluciones PLM de fabricación gestionarán la difusión de los requisitos del producto y la recopilación e integración de decisiones de diseño en un único repositorio que representa el desarrollo del producto electrónico.

Diseño Asistido por Computadora Electrónica

Diseño Asistido por Computadora Electrónico (ECAD) los sistemas apoyan el diseño y análisis de los elementos electrónicos del producto. La disponibilidad de bibliotecas en línea de datos de componentes y la integración de funcionalidades de simulación de circuitos hacen que la verificación de decisiones de diseño sea rápida y precisa. Los sistemas pueden entonces tomar el diseño completado y ayudar al diseñador a producir un diseño de PCB significativamente más rápido que los procesos manuales tradicionales. También se pueden crear representaciones visuales del diseño completado para proporcionar información sobre la colocación de componentes para la verificación de espacio en el recinto, análisis térmico y para apoyar los procesos de fabricación electrónica. La retroalimentación de estas actividades de ingeniería de apoyo puede integrarse de nuevo en el proceso de diseño de circuitos para ajustar, refinar o rediseñar elementos después de identificar conflictos o problemas.

Diseño Asistido por Computadora Mecánica

Diseño Asistido por Computadora Mecánica (MCAD) los sistemas apoyan el diseño y análisis de los elementos mecánicos del producto. La disponibilidad de representaciones visuales en 3D de los planes propuestos hace que la verificación de decisiones de diseño sea rápida y sencilla. Los sistemas pueden entonces tomar el diseño completado y ayudar al diseñador a producir plantillas y especificaciones de fabricación. La integración con el sistema ECAD proporcionará una verificación cruzada rápida de dependencias como los espacios físicos entre componentes y partes o los volúmenes y tasas de flujo de aire disponibles para la gestión térmica. La integración de retroalimentación de estas actividades de ingeniería de apoyo en el proceso de diseño del recinto puede ajustar, refinar o rediseñar partes después de identificar problemas potenciales.

Ingeniería Asistida por Computadora

Los sistemas de Ingeniería Asistida por Computadora (CAE) apoyan la simulación y análisis del diseño general del producto para validar la solución completada e integrada. Técnicas como la Dinámica de Fluidos Computacional (CFD) y el Análisis de Elementos Finitos (FEA) permiten modelar el rendimiento en un entorno operativo para validar el cumplimiento con requisitos ambientales como el rendimiento térmico o la resistencia a choques y vibraciones. Los resultados pueden retroalimentarse en los procesos de diseño electrónico y mecánico como un refinamiento iterativo hasta lograr el cumplimiento predicho.

Fabricación Asistida por Computadora

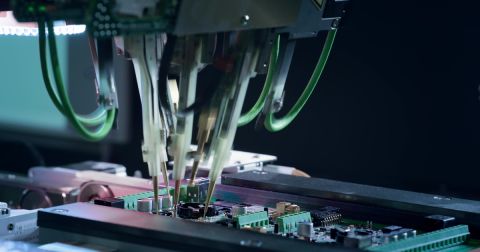

Los sistemas de Fabricación Asistida por Computadora (CAM) pueden tomar la información de diseño finalizada y validada para gestionar y controlar los procesos de fabricación electrónica automatizados. Esto incluye la fabricación de PCB, colocación de componentes, fabricación de partes mecánicas y ensamblaje. Una solución integrada de PLM para electrónica de consumo puede vincular automáticamente los procesos de diseño con las instalaciones de fabricación, eliminando el riesgo de error durante la transferencia de datos de diseño a los procesos de producción.

Manufactura PLM

Hemos visto que las soluciones de manufactura PLM facilitan la transferencia automatizada del conjunto de datos de diseño a las instalaciones de fabricación electrónica para gestionar los aspectos de ingeniería del proceso de producción. La solución PLM también apoyará las funciones de gestión que controlan la producción. Los procesos de marketing aportarán los requisitos para las tasas de producción y los calendarios de entrega para satisfacer la demanda prevista. Los procesos de diseño generarán listas de materiales que, en combinación con los datos de tasa de producción, se integrarán en los procesos de gestión de la cadena de suministro y adquisiciones para asegurar que los componentes adquiridos estén disponibles cuando sean requeridos por los procesos de fabricación electrónica. Los procesos de gestión de la cadena de suministro también impulsarán los procesos de distribución, gestionando el transporte y almacenamiento de los productos terminados.

La ventaja de un PLM integrado para soluciones de fabricación es la gestión de excepciones. La indisponibilidad de un componente se comunicará inmediatamente a todos los interesados, destacando cualquier impacto en los cronogramas de producción. Esta capacidad de anticipación permite la búsqueda de componentes alternativos para indisponibilidades a largo plazo o el ajuste de los cronogramas de producción para problemas de suministro a corto plazo.

Llevado al extremo, la indisponibilidad a largo plazo de un componente crítico sin un reemplazo adecuado tradicionalmente habría detenido la producción y terminado prematuramente el ciclo de vida del producto. La solución PLM permite un cambio en el diseño del circuito para encontrar una solución alternativa que se introduce de manera fluida como un cambio controlado que se integra a través de los procesos de ingeniería y actualiza el conjunto de datos de fabricación. Tal cambio puede ser diseñado, verificado e incorporado al proceso de fabricación electrónica en días en lugar de meses.

La solución integrada informa a los procesos de ingeniería y entrega información vital a las funciones de soporte. Los cambios en las listas de materiales se integran en los procesos de adquisición para evaluar costos y plazos de entrega. Los costos de componentes revisados se integran en las operaciones comerciales para evaluar la fijación de precios del producto y la viabilidad financiera del cambio. Los plazos de entrega revisados se integran en los procesos de gestión de proyectos y en los procesos de producción y cadena de suministro. Este flujo de información permite la evaluación del impacto del cambio y apoya la toma de decisiones informada a través de los procesos empresariales.

Distribución

La solución integrada de PLM para fabricación permitirá al equipo de marketing ver qué productos se han producido y dónde. Además, la integración de la distribución de la cadena de suministro con los procesos de ventas puede optimizar los esfuerzos de marketing. Por ejemplo, pueden guiar dónde los eventos promocionales pueden tener su mayor impacto y destacar posibles problemas de falta de stock que se pueden resolver antes de que impacten en el negocio.

La estrategia de marketing se habrá desarrollado con mucha antelación gracias a la visibilidad transparente que los procesos de marketing tendrán sobre el progreso en los procesos de ingeniería. La gestión de contratiempos en la producción del producto debido a retrasos en el proceso de diseño puede ocurrir antes de que el equipo de diseño sea consciente de que el retraso tendrá impacto. Este enfoque unificado para la diseminación de información del producto agiliza los procesos y proporciona a los interesados un horizonte significativamente más largo para fines de planificación utilizando datos de pronóstico más precisos.

Soporte

Una vez que un producto está en producción y disponible en el mercado, los procesos de ingeniería pasan a una postura de soporte continuo. Por ejemplo, los comentarios de los consumidores y los informes de fallos pueden alimentar los procesos de PLM para ser recopilados y analizados para determinar si hay algún problema de diseño que necesite resolverse para el producto actual o formar una lección aprendida en el desarrollo de productos electrónicos. Los procesos integrados aseguran que tal información valiosa esté disponible para las personas adecuadas para mejorar continuamente.

La solución PLM también facilitará el soporte y los procesos de mantenimiento de productos en servicio asegurando el acceso a la información requerida para gestionar solicitudes inmediatas y realizar análisis de tendencias para prepararse para la demanda de soporte prevista. Permite la identificación y prevención de problemas antes de que ocurran a gran escala y puede ofrecer significativos ahorros de costos a lo largo de la vida útil. Introducir mejoras en el producto durante la producción es significativamente más económico que retirar y reemplazar productos con un fallo de diseño inherente.

Fin de Vida

Todos los productos tienen un fin de vida cuando un nuevo modelo mejor los reemplaza o la demanda del mercado cae a un nivel no económico. Mientras que el reciclaje y la reutilización de productos antiguos están ganando impulso en todas las industrias, los dispositivos electrónicos han llevado a regulaciones de reciclaje e iniciativas de sostenibilidad. Una solución BLM integrada proporciona un apoyo valioso en la identificación de partes y materiales que pueden ser reciclados, reutilizados o reasignados y en la gestión del proceso de disposición para materiales de desecho que no pueden ser reprocesados. Esta capacidad tiene el potencial de reducir los costos a lo largo de la vida útil donde la disposición sin reciclaje puede ser una opción costosa.

Conclusión

Una solución integrada de gestión del ciclo de vida del producto puede ofrecer beneficios significativos para la industria de fabricación electrónica. Apoyar la integración de los procesos de ingeniería con los otros procesos de negocio de soporte proporciona un sistema de extremo a extremo que puede gestionar todos los aspectos del proceso de desarrollo de la plataforma de gestión de riesgos del ciclo de vida del producto electrónico desde la cuna hasta la tumba. El beneficio clave es la capacidad de gestionar un cambio de cualquier tipo de manera fluida y sin dolor, asegurando que el impacto se gestione y controle de manera eficiente y efectiva para minimizar la interrupción y maximizar el efecto.

¿Te gustaría saber más sobre cómo Altium Designer puede ayudarte con tu próximo diseño de PCB? Habla con un experto en Altium.

Back

Back