Simplifica las conexiones de arnés a sistema para obtener mejores resultados en el diseño de PCB

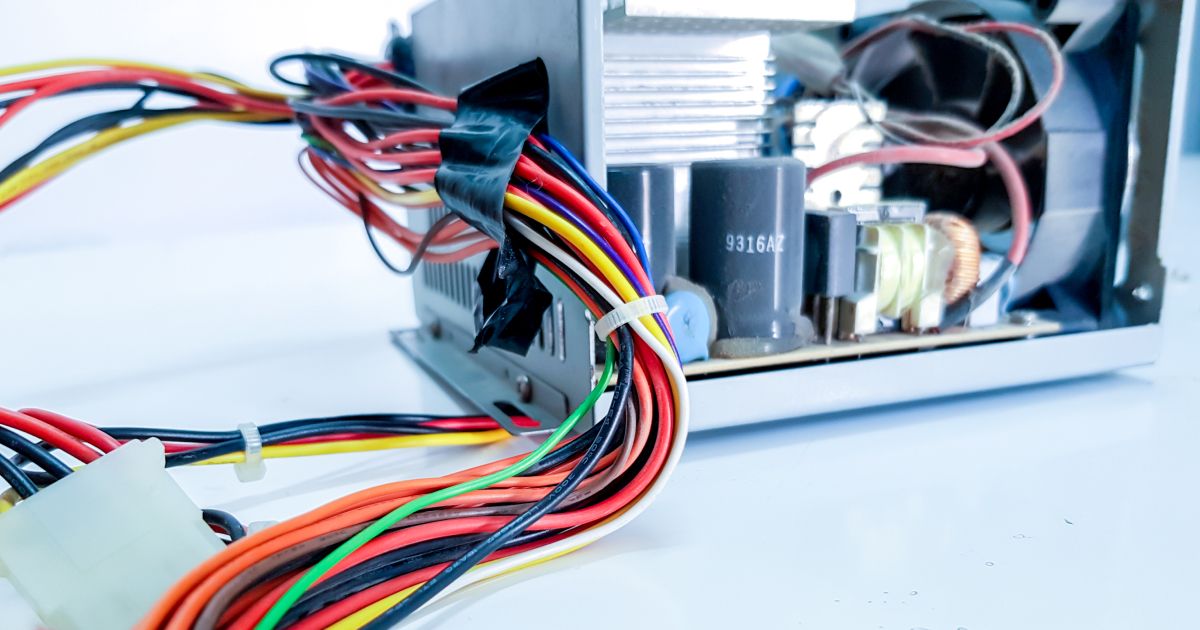

La PCB ya no es una isla aislada. Es parte de una densa red de conexiones, con módulos de alimentación, redes de sensores, componentes de interfaz de usuario y más, todos unidos por intrincados arneses de cables. Estos arneses, lejos de ser simples "grupos de cables", ahora son conductos críticos en el rendimiento a nivel de sistema, seguridad y fabricabilidad.

Y aún así, la integración de arnés a PCB a menudo sigue siendo uno de los aspectos más fragmentados y propensos a errores del proceso de diseño.

¿Por qué? Porque los flujos de trabajo entre los diseñadores de placas, los ingenieros de arneses y los arquitectos de sistemas todavía están demasiado desconectados. Los datos se pasan a través de herramientas obsoletas, hojas de cálculo o PDFs. La gestión de cambios es manual. El resultado: retrasos, alineaciones de pines desajustadas, verificaciones de ajuste fallidas y frustrantes retoques de última hora.

No tiene que ser así.

Por qué la Integración de Arnés a Sistema se está Volviendo Más Desafiante

A medida que los productos se vuelven más inteligentes, pequeños e interconectados, los arneses de cables ya no son consideraciones secundarias. Son restricciones de diseño activas que dan forma al desarrollo del producto. Según Research and Markets, se proyecta que el mercado global de arneses de cables crezca de aproximadamente USD 128.4 mil millones en 2024 a USD 163.6 mil millones para 2030, con una tasa compuesta de crecimiento anual del 4.1%, reflejando su importancia creciente en diversas industrias.

El sector automotriz proporciona la evidencia más clara de este cambio. Como informa GlobeNewswire, los vehículos avanzados ahora incorporan aproximadamente 40 arneses de cables que comprenden alrededor de 3,000 cables y 700 conectores para soportar tecnologías como el control automático de luces altas, capacidades de conducción autónoma, control de crucero y puertas traseras automáticas; características que influyen significativamente en las decisiones de compra de los consumidores.

Mientras tanto, McKinsey & Company señala que los costos de los arneses de cables en vehículos modernos pueden representar aproximadamente el 20% del presupuesto total de arquitectura eléctrica/electrónica, convirtiéndolos en una consideración crítica en las etapas iniciales del diseño.

Esta importancia estratégica se extiende más allá de las aplicaciones automotrices. Ya sea diseñando una unidad de control EV con enrutamiento de cables de alta tensión, un dispositivo médico con estrictos requisitos de blindaje y aislamiento, o un producto IoT de consumo donde el factor de forma es primordial, diseño de arneses impacta directamente en la disposición del sistema, la compatibilidad electromagnética, el rendimiento térmico y la fabricabilidad.

A medida que la tecnología continúa avanzando, integrar el diseño de arneses más temprano en el proceso de desarrollo se ha vuelto esencial para optimizar tanto el rendimiento del producto como la eficiencia de producción.

Sin embargo, varias tendencias están complicando el desafío:

- Los sistemas de múltiples tarjetas son ahora comunes, con múltiples PCBs que necesitan una planificación coordinada de E/S.

- Una integración mecánica más ajustada significa que la geometría del arnés y la orientación del conector afectan la carcasa.

- Los requisitos de EMC y integridad de señal exigen un enrutamiento y blindaje cuidadosos.

- Los plazos más cortos dejan menos margen para detectar problemas de arneses tarde en el desarrollo.

En este entorno, el manejo manual de datos o las herramientas aisladas simplemente no escalan. Lo que se necesita es un enfoque más inteligente e integrado que conecte el diseño de arneses con la planificación a nivel de PCB y sistema desde el principio.

El Costo de la Desconexión: Impacto en el Mundo Real

Los grandes fracasos de ingeniería revelan que la integración de sistemas inadecuada es un contribuyente principal a los retrasos en los proyectos y los sobrecostos. En su artículo Fallos Famosos Revisitados: Un Enfoque en la Integración de Sistemas, James R. Armstrong examina varios casos notables donde la atención insuficiente a la integración resultó en problemas mayores. Estos casos subrayan que incluso cuando los componentes individuales cumplen con sus especificaciones, los fallos en integrar estos componentes pueden comprometer la funcionalidad del sistema entero. El estudio enfatiza que el desarrollo de sistemas exitoso requiere no solo partes individuales bien diseñadas sino también una estrategia de integración poderosa que asegure que estas partes trabajen juntas de manera fluida.

Según un estudio publicado por el Consejo Internacional de Ingeniería de Sistemas (INCOSE), los errores de integración entre subsistemas, incluyendo las interconexiones eléctricas, están entre las tres principales causas de retrasos en el desarrollo de productos en programas electrónicos complejos.

Incluso los equipos bien organizados a menudo encuentran:

- Diseños finales de PCB que no tienen en cuenta las restricciones de los arneses

- Incompatibilidades entre los esquemas de cableado y las listas de conexiones reales de los PCB

- Cambios urgentes de última hora que se propagan a través del diseño, la documentación y la adquisición

Estos problemas no solo afectan los plazos. Pueden aumentar los costos, comprometer la calidad e incluso retrasar el cumplimiento en industrias reguladas. Un pequeño desalineamiento en un conector puede desbaratar todo el cronograma de un producto.

La complejidad en los arneses ya no es opcional

En casi todos los sectores -automotriz, aeroespacial, industrial, médico, de consumo- los arneses están aumentando en complejidad.

Los vehículos eléctricos son un ejemplo principal. Combinan la entrega de energía de alto voltaje, requisitos de redundancia y líneas de señal sensibles a EMI, todo lo cual debe coexistir dentro de un sobre mecánico limitado. Desafíos similares se encuentran en la robótica, sistemas satelitales y hardware modular de IoT.

Esta complejidad obliga a los equipos a repensar cómo gestionan el flujo de información entre arneses, PCBs y la arquitectura del sistema en general.

Los flujos de trabajo heredados, basados en archivos desconectados y coordinación manual, ya no son sostenibles. Los equipos que continúan dependiendo de ellos enfrentan un riesgo creciente, mientras que aquellos que invierten en prácticas de diseño conectadas y optimizadas están obteniendo una verdadera ventaja competitiva.

Tendencias reales en la digitalización de arneses

En los sectores automotriz, aeroespacial y de electrónica industrial, la transformación digital está remodelando cómo se desarrollan e integran los arneses. Las organizaciones se están alejando de los flujos de trabajo manuales y herramientas fragmentadas a favor de entornos digitales conectados que reducen la duplicación y mejoran la coordinación del diseño.

Aunque los enfoques difieren, el patrón es claro: la racionalización de los flujos de trabajo de arneses, la mejora de la continuidad de datos y la habilitación de una visibilidad a nivel de sistema más temprana conducen consistentemente a ciclos de desarrollo más rápidos y menos problemas de integración.

En Altium, nuestras capacidades de diseño de arneses están construidas con este mismo objetivo: ofrecer estos beneficios en un entorno de diseño 2D intuitivo y conectado. Es una manera práctica para que los equipos de electrónica mejoren la precisión, velocidad y colaboración sin interrumpir sus procesos de diseño existentes.

Qué hace posible la integración perfecta de arneses a PCB

Para abordar los desafíos de flujos de trabajo desconectados, los entornos de diseño modernos están evolucionando para soportar un enfoque más holístico y consciente del sistema para el diseño de arneses.

Las capacidades clave que permiten este cambio incluyen:

- Contexto de diseño unificado donde el diseño de PCB y arneses pueden coexistir dentro del mismo proyecto

- Mapeo inteligente de señales y conectores, asegurando la alineación entre la lógica de cableado y la implementación a nivel de placa

- Colaboración en tiempo real y control de versiones, haciendo que los cambios sean visibles, rastreados y gestionados a través de disciplinas

- Salidas de documentación automatizadas, reduciendo el esfuerzo manual y asegurando la consistencia para la fabricación

Herramientas como Altium Designer, por ejemplo, ofrecen este tipo de experiencia integrada, permitiendo a los equipos diseñar arneses y placas lado a lado dentro de un entorno compartido que soporta tanto la velocidad como la precisión.

No se trata solo de facilitar las cosas. Se obtienen menos errores, iteraciones más rápidas y resultados de diseño más confiables.

Diseñando con el Sistema en Mente

La mejora en la integración de arneses a PCB no es solo acerca de flujos de trabajo más suaves. Se trata de dar a los equipos de hardware la perspectiva que necesitan para tomar decisiones más inteligentes desde más temprano en el proceso de diseño. Esto ayuda a los equipos a:

- Identificar riesgos de integración antes de que descarrilen un proyecto

- Simplificar la colaboración entre dominios

- Reducir la necesidad de retrabajo

- Mejorar la robustez del diseño y la fabricabilidad

Al acercar el diseño de arneses y placas, se crea un entorno de desarrollo más receptivo y confiable que está mejor adaptado a la velocidad y complejidad de la ingeniería de productos modernos.

Pensamientos Finales

Diseñar un PCB de manera aislada ya no es suficiente. Los productos de hoy requieren un pensamiento consciente del sistema, reconociendo que los arneses no son solo cables, sino eslabones esenciales entre subsistemas.

Cuando las conexiones de arnés a sistema se simplifican e integran en el proceso de diseño, los equipos pueden reducir el riesgo, moverse más rápido y entregar resultados de mayor calidad.

Las herramientas existen. La necesidad es clara. La ventaja es para los equipos que diseñan teniendo en cuenta todo el sistema.