Las 5 reglas de diseño de PCB más importantes que debes conocer

Tanto si te estás moviendo a alta velocidad como si estás diseñando una placa de circuito impreso de alta velocidad, las buenas prácticas de diseño de PCB ayudan a garantizar que tu diseño funcione según lo previsto y se pueda fabricar a gran escala. En esta guía, hemos recopilado algunas de las directrices esenciales de diseño y maquetación de PCB que se aplican a la mayoría de las placas de circuito impreso modernas. Ciertos diseños especializados pueden seguir directrices de diseño de placa adicionales, pero las directrices de diseño de PCB que se muestran aquí son un buen punto de partida para la mayoría de los diseños.

Las directrices que se muestran en este artículo se centran en algunas áreas clave que te ayudarán con el trazado de pistas, la fabricación, la integridad básica de la señal y el montaje:

- Definir reglas de diseño de placa de PCB con el objetivo de garantizar el rendimiento de la fabricación y el montaje.

- Colocación de componentes, donde el objetivo es garantizar la capacidad de solución y la facilidad de enrutamiento.

- Agrupar componentes por tipo para evitar la necesidad de enrutar por toda la placa

- Ubicación de la alimentación y la tierra en el stackup de la PCB, incluidos algunos puntos para diseños de PCB de señal mixta.

- Obedecer las limitaciones mecánicas, como la ubicación de los conectores y las limitaciones de la carcasa.

N.º 1: Definir las reglas de diseño de la PCB antes de preparar la maquetación

Cuando se empieza a diseñar y crear una nueva placa de PCB, es fácil olvidarse de las importantes reglas de diseño de placas de PCB que regirán el proyecto. Hay algunos espaciados simples que, si se determinan al principio del diseño, nos ahorrarán una gran cantidad de cambios en las ubicaciones de los componentes y las pistas más adelante. ¿Dónde se puede obtener esta información?

Puedes empezar hablando con tu fabricante de PCB. Los buenos fabricantes suelen publicar sus capacidades de producción en internet o proporcionar esta información en un documento. Si no las encuentras fácilmente en su página web, envíales un correo electrónico y pregunta por sus capacidades. Lo mejor es hacerlo antes de empezar a colocar los componentes. Y ya que estás, envíales tu propuesta de stackup para que la revisen, o busca sus datos de stackup estándar y utilízalos.

Una vez que hayas encontrado su lista de capacidades, debes compararlas con cualquier estándar de fiabilidad del sector con el que trabajes (clase 2 vs. clase 3 o un estándar especializado). Una vez determinados estos puntos, debes seleccionar los límites de diseño más conservadores necesarios para garantizar la fabricación y la fiabilidad, y codificarlos en tus reglas de diseño.

A medida que avanzas en el proceso de diseño de PCB, tus reglas de diseño te ayudarán a eliminar la mayoría de los errores de diseño que darán lugar a problemas de fabricación y montaje. Después de establecer las reglas de diseño de tu placa, puedes iniciar el proceso de colocación.

N.º 2 - Ajuste fino de la colocación de los componentes

La fase de colocación de componentes dentro del proceso de diseño de PCB es tanto un arte como una ciencia y requiere un análisis estratégico de los principales espacios disponibles en la placa. El objetivo en la colocación de componentes es crear una placa de PCB que se pueda enrutar con facilidad, idealmente con la menor cantidad posible de transiciones de capas. Además, el diseño debe cumplir con las reglas de diseño y satisfacer la colocación de los componentes imprescindibles. Estos puntos pueden ser difíciles de equilibrar, pero un proceso simple puede ayudar al diseñador a colocar componentes que cumplan con estos requisitos:

- Coloca primero los componentes imprescindibles. A menudo, hay componentes que deben colocarse en ubicaciones específicas, a veces debido a limitaciones mecánicas de la carcasa o debido a su tamaño. Es mejor colocar estos componentes primero y fijar su posición antes de continuar con el resto del diseño.

- Coloca procesadores y circuitos integrados (CI) grandes. Los componentes, como los procesadores o los CI con un gran número de pines, suelen tener que conectarse a varios componentes del diseño. La ubicación de estos componentes en el centro facilita el enrutamiento de pistas en el diseño de la PCB.

- Intenta evitar que se crucen las redes. Cuando los componentes se colocan en el diseño de la PCB, las redes sin enrutar suelen ser visibles. Lo mejor es intentar minimizar el número de redes que se cruzan. Cada intersección de red requerirá una transición de capa a través de vías. Si puedes eliminar los cruces de red con una colocación creativa de componentes, será más fácil implementar las mejores directrices de enrutamiento para un diseño de PCB.

- Reglas de diseño para SMD en PCB. Se recomienda colocar todos los componentes del dispositivo de montaje superficial (SMD) en el mismo lado de la placa. La principal razón para esto se vuelve evidente durante el montaje; cada lado de la placa requerirá su propio paso por la línea de soldadura del SMD, por lo que colocar todos los SMD en un lado te ayudará a evitar algunos costes de ensamblaje adicionales.

- Experimenta con la orientación. Está bien rotar componentes para intentar eliminar las intersecciones de red. Intenta orientar los pads conectados de manera que se enfrenten entre sí, ya que esto puede ayudar a simplificar el enrutamiento.

Si sigues los puntos 1 y 2, será mucho más fácil diseñar el resto de tu placa sin tener que cruzar demasiado las pistas. Además, tu placa tendrá un aspecto moderno en el diseño, donde un procesador central suministra datos a todos los demás componentes alrededor del perímetro de una placa.

N.º 3 - Colocar la alimentación, la tierra y las señales

Con los componentes colocados en la PCB, es hora de enrutar las pistas de alimentación, tierra y señales para garantizar que las señales tengan una trayectoria libre y sin problemas. A continuación, se indican algunas pautas a tener en cuenta en esta fase del proceso de diseño de la placa de PCB:

Dónde colocar los planos de alimentación y tierra

Por lo general, la alimentación y la tierra se colocan en dos capas internas. Para una placa de dos capas, esto podría no ser tan fácil, por lo que querrás colocar un plano de tierra grande en una capa y luego enrutar las pistas de señales y de alimentación en la otra capa. Con stackups de placas de circuito de cuatro o más capas, debes usar planos de tierra en vez de intentar enrutar pistas de tierra. Para los componentes que necesitan conexiones directas a la alimentación, se recomienda utilizar rieles comunes para cada suministro si no se utiliza un plano de alimentación. Asegúrate de tener pistas lo suficientemente anchas (100 mils está bien para 5-10 A) y no conectes en cadena las líneas eléctricas de una parte a otra.

Algunas recomendaciones indican que la colocación de las capas de planos debe ser simétricas, pero esto no es estrictamente necesario para la fabricación. En placas grandes, esto podría ser necesario para reducir las posibilidades de deformación. Sin embargo, esto no supone un problema en placas más pequeñas. Concéntrate en el acceso a la alimentación y a tierra, así como en garantizar primero que todas las pistas tengan un fuerte acoplamiento de la ruta de retorno al plano de tierra más cercano; luego podrás preocuparte por la simetría perfecta en el stackup de la PCB.

Directrices para el enrutamiento de PCB

A continuación, conecta las pistas de señal para que coincidan con las redes en el diagrama esquemático. Las buenas prácticas de diseño de PCB recomiendan que siempre se coloquen pistas cortas y directas entre los componentes cuando sea posible, aunque esto no siempre resulte práctico en placas más grandes. Si la colocación de los componentes obliga a trazar pistas horizontales en un lado de la placa, siempre se deberán enrutar pistas verticales en el lado opuesto. Esta es una de las muchas reglas importantes de diseño de PCB de dos capas.

Las reglas de diseño y las directrices para la disposición de las PCB se vuelven más complejas a medida que aumenta el número de capas del stackup. Tu estrategia de enrutamiento requerirá alternar pistas horizontales y verticales en capas alternas a menos que separes cada capa de señal con un plano de referencia. Es posible que muchas de las mejores prácticas de PCB que se suelen recomendar no sean aplicables en placas muy complejas para aplicaciones especializadas, por lo que deberás seguir las directrices para el diseño de PCB específicas del uso que quieras darle.

Definir anchos de pista en el diseño de PCB

Los diseños de PCB utilizan pistas para conectar componentes, pero ¿cuál debe ser su ancho? El ancho de pista necesario para las distintas redes depende de tres factores posibles:

- Fabricación. Las pistas no pueden ser demasiado finas; de lo contrario, no se podrán fabricar de manera fiable. En la mayoría de los casos, trabajarás con anchos de pista mucho mayores que el valor mínimo que puede producir tu fabricante.

- Corriente. La corriente que circula por una pista determinará el ancho mínimo requerido para evitar que la pista se sobrecaliente. Cuanto más alta sea la corriente, más ancha deberá ser la pista.

- Impedancia. Las señales digitales de alta velocidad o las señales de RF deberán tener un ancho de pista determinado para alcanzar el valor de impedancia necesario. Esto no es aplicable a todas las señales o redes, por lo que no necesitas aplicar el control de la impedancia en todas las redes en tus reglas de diseño.

Para pistas que no necesiten una impedancia o una alta corriente determinadas, un ancho de pista de 10 mils será suficiente para la gran mayoría de señales analógicas y digitales de baja corriente. Las pistas de las placas de circuito impreso con más de 0,3 A pueden necesitar ser más anchas. Para comprobarlo, puedes usar el nomógrafo IPC-2152 a fin de determinar el ancho de pista de tu PCB para una capacidad de corriente y un límite de aumento de temperatura determinados.

Conexiones de alivio térmico a planos para componentes de agujero pasante

El plano de tierra puede actuar como un gran disipador del calor, que lo transporta luego de manera uniforme por toda la placa. Por lo tanto, si una vía particular está conectada a un plano de tierra, omitir los pads de alivio térmico en esa vía permitirá que el calor sea conducido al plano de tierra. Esto es preferible a mantener el calor retenido cerca de la superficie. Sin embargo, esto puede generar un problema si los componentes de agujero pasante se montan en la placa mediante soldadura por ola, ya que es necesario mantener el calor retenido cerca de la superficie.

Los alivios térmicos son una de las características del diseño de PCB que podrían ser necesarias para garantizar que una placa se pueda fabricar en un proceso de soldadura por ola o, en otras palabras, para componentes con orificios pasantes conectados directamente a los planos. Debido a que puede ser difícil mantener las temperaturas del proceso cuando un orificio pasante es un punto de soldadura directamente a un plano, se recomienda utilizar alivios térmicos para garantizar que se pueda mantener la temperatura de soldadura. El concepto de los alivios térmicos es simple: ralentiza la velocidad a la que el calor se disipa en el plano durante la soldadura, lo que ayudará a prevenir juntas frías.

Algunos diseñadores te dirán que uses un patrón de alivio térmico para cualquier vía o agujero que esté conectado a un plano de tierra o alimentación interno, incluso si es solo un pequeño polígono. Este consejo suele generalizarse en exceso. La necesidad de una vía de alivio térmico en cualquier componente de agujero pasante dependerá del tamaño del plano o polígono de cobre que hará la conexión en la capa interna, y es algo que debes solicitar a tu fabricante antes de llevar tu placa de PCB a producción.

N.º 4 - Mantener las cosas separadas

Existen algunas directrices de diseño de placas de PCB sobre cómo agrupar y separar los componentes y las pistas para garantizar un enrutamiento sencillo y evitar interferencias eléctricas. Estas directrices de agrupación también pueden ayudar con la gestión térmica, ya que es posible que necesites separar los componentes de alta potencia.

Agrupación de componentes

Algunos componentes se colocan mejor en el diseño de PCB agrupándolos en un área. La razón es que podrían ser parte de un circuito y solo pueden conectarse entre sí, por lo que no sería necesario colocar los componentes en diferentes lados o áreas de la placa. La disposición de PCB se convierte entonces en un ejercicio de diseño y disposición de grupos individuales de circuitos para que puedan conectarse fácilmente entre sí con pistas.

En muchos diseños de PCB, tendrás algunos componentes analógicos y otros digitales, con lo que deberás evitar que los componentes digitales interfieran con los analógicos. La forma de hacerlo hace décadas era dividir los planos de tierra y alimentación en diferentes regiones, pero esta no es una opción válida para los diseños modernos. Desafortunadamente, esto se sigue explicando en muchas directrices para la disposición de placas y conduce a muchas malas prácticas de enrutamiento que crean interferencias electromagnéticas (EMI).

En vez de ello, utiliza un plano de tierra completo debajo de tus componentes y no dividas físicamente el plano de tierra en secciones. Mantén los componentes analógicos con otros componentes analógicos que operen a la misma frecuencia. También es buena idea mantener los componentes digitales cerca de otros componentes digitales. Puedes visualizar esto como si cada tipo de componente ocupara una región diferente sobre el plano de tierra en el diseño de PCB, pero el plano de tierra debería permanecer uniforme en la mayoría de los diseños.

Separar los componentes de alta potencia

También es apropiado separar los componentes que disiparán el calor en la placa y colocarlos en zonas diferentes. La idea de separar estos componentes de alta potencia es igualar la temperatura a lo largo y ancho de la PCB, en lugar de crear grandes "puntos calientes" en el diseño en donde se agrupan los componentes con temperatura elevada. Para ello, primero hay que encontrar los valores de "resistencia térmica" en la ficha técnica del componente y calcular el aumento de temperatura a partir de la disipación térmica estimada. Se pueden agregar disipadores de calor y ventiladores de refrigeración para mantener las temperaturas de los componentes lo suficientemente bajas. Es posible que tengas que equilibrar cuidadosamente la colocación de estos componentes con la reducción de la longitud de las pistas al diseñar una estrategia de enrutamiento, lo cual puede resultar todo un reto.

N.º 5: Completar el diseño y la maquetación de la PCB

Es fácil sentirse abrumado hacia el final del proyecto de diseño de la placa de PCB mientras luchas por encajar las piezas restantes para poder iniciar la fabricación. Revisar dos o tres veces el trabajo en busca de errores en esta etapa puede suponer la diferencia entre el éxito y el fracaso en la fabricación.

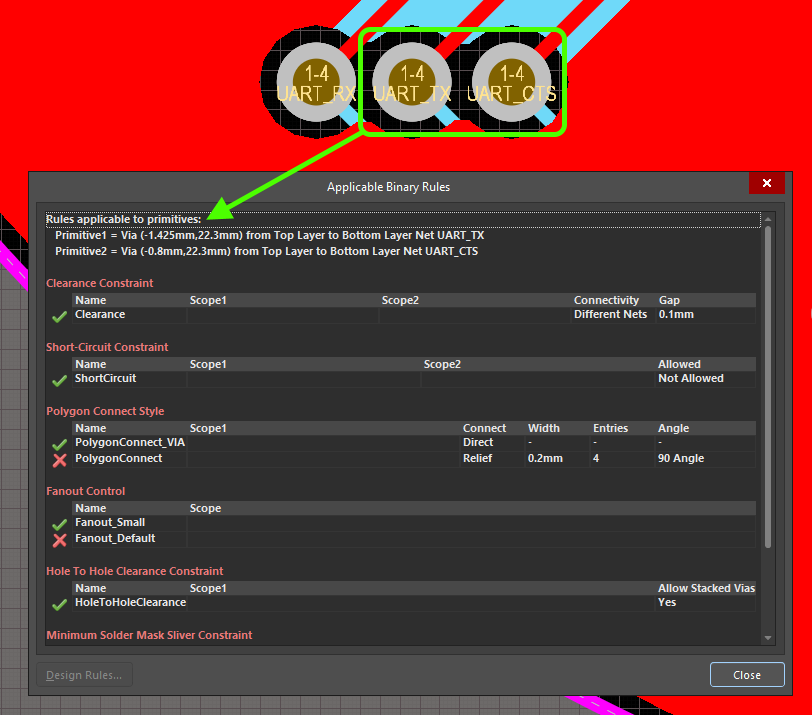

Para ayudar con este proceso de control de calidad, siempre se recomienda comenzar con la verificación de las reglas eléctricas (ERC) y la verificación de las reglas de diseño (DRC), para comprobar que se han cumplido todas las restricciones establecidas. Con estos dos sistemas, puedes definir fácilmente los anchos de separación, los anchos de pista, los requisitos comunes de fabricación, los requisitos eléctricos de alta velocidad y otros requisitos físicos para tu aplicación en particular. Esto automatiza las directrices de revisión del diseño de PCB a fin de validarlo.

Ten en cuenta que muchos procesos de diseño indican que se deben realizar verificaciones de reglas de diseño al final de la fase de diseño mientras se prepara todo para la fabricación. Si utilizas el software de diseño adecuado, puedes llevar a cabo verificaciones durante todo el proceso de diseño, lo que te permite identificar los posibles problemas de diseño de PCB con anticipación y corregirlos rápidamente. Cuando la ERC y la DRC finales hayan producido resultados sin errores, se recomienda verificar el enrutamiento de cada señal y confirmar que no se haya pasado nada por alto comprobando el esquemático cable por cable.

Así pues, estas son nuestras principales directrices de diseño de PCB y, como puedes ver, se aplican a la mayoría de los diseños de placas de circuito impreso. Aunque la lista de recomendaciones es corta, estas directrices pueden ayudarte a diseñar una placa funcional y fabricable en poco tiempo. Estas directrices para el diseño de placas de PCB no hacen más que tocar la superficie, pero constituyen una buena base sobre la cual construir y solidificar una práctica de mejora continua en todas tus labores de diseño.

Si deseas empezar a utilizar el mejor software de diseño de PCB, con un motor de diseño integrado basado en reglas que te ayudará a mantener una alta precisión, utiliza las herramientas avanzadas de diseño de Altium Designer®. Cuando un diseño está terminado y listo para ser enviado a fabricación, la plataforma Altium 365™ facilita la colaboración y el intercambio de proyectos.

Esto es solo una muestra de lo que es posible hacer con Altium Designer en Altium 365. Empieza hoy mismo la prueba gratuita de Altium Designer + Altium 365.

Échale un vistazo a Altium Designer® en acción...

Experiencia de interfaz moderna

"No había estado expuesto a muchas funcionalidades de diseño de PCB en 3D en el pasado. Como usuario relativamente nuevo de ALTIUM, tengo que decir que diseñar PCB rígidas y flexibles en 3D con Altium es mucho más fácil de lo que pensaba. ¡Nunca había sido tan fácil intercambiar archivos de diseño de PCB en 3D con mis compañeros mecánicos para su revisión!"

Kelly Dack, CIT de CID+

Diseñadora de PCB / Instructora de IPC

Regístrate y prueba Altium Designer hoy mismo.