Focus sur le 3D-MID : Principes, Processus et Utilisation Pratique

En raison de la miniaturisation des composants électroniques et des améliorations dans les processus de fabrication et d'assemblage, les tendances de conception se dirigent de plus en plus vers des dispositifs plus petits et à haute performance. Par exemple, les montres intelligentes et les lunettes intelligentes intègrent désormais des processeurs puissants, des écrans, des caméras, des microphones, des haut-parleurs, Bluetooth, Wi Fi, et des antennes intégrées, parmi d'autres fonctionnalités.

Cette évolution met au défi les concepteurs de réduire continuellement l'espace occupé par l'électronique. Une solution est la technologie 3D-MID, qui permet l'intégration de composants mécaniques et électroniques. Altium, leader des outils de conception, offre une solution unique sur le marché pour la conception de circuits en trois dimensions.

Qu'est-ce que le 3D-MID ?

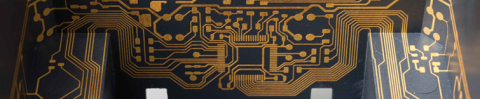

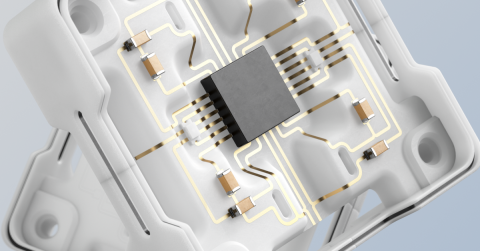

L'acronyme 3D-MID signifie Dispositifs Intégrés Mécatroniques en 3 Dimensions. Il fait référence à une technologie qui intègre l'électronique directement dans un composant mécanique, en utilisant le propre matériel de la pièce comme substrat. Cette approche permet la formation de pistes conductrices et l'ajout de pads de composants directement sur le plastique, comme démontré dans l'exemple de figure suivant :

En d'autres termes, cela crée un PCB où le substrat est le même matériau que la partie mécanique (comme l'ABS ou le Polycarbonate), économisant de l'espace en éliminant le besoin d'un PCB séparé et de son assemblage. Cette méthode ne permet pas seulement de conserver de l'espace, mais permet également aux concepteurs d'adapter les circuits à des géométries complexes—qu'elles soient courbées ou angulaires—surmontant ainsi les limitations des méthodes traditionnelles. Même avec les PCB flexibles, il est crucial de considérer les angles de torsion, de créer des chemins de routage appropriés au sein de la structure mécanique, et de sécuriser les points de montage pour prévenir les mouvements indésirables qui pourraient conduire à des dommages.

Le processus de fabrication derrière cette technologie est appelé Structuration Directe par Laser (LDS). Ce processus breveté par LPKF implique le moulage par injection d'un matériau thermoplastique dopé avec un composé métallique non conducteur. Un laser active ensuite ce composé pour former les pistes du PCB. De plus, l'impression 3D peut servir d'alternative au moulage par injection, élargissant l'accessibilité de cette technologie.

Cette technologie peut également être combinée avec des techniques telles que le Wire Bonding.

Histoire, Présent et Futur des 3D-MID

La technique LDS a été développée à la fin des années 1990 grâce à une collaboration entre la Technische Hochschule Ostwestfalen Lippe (THOWL), l'Université des Sciences Appliquées de Lemgo, en Allemagne, et LPKF. Les droits d'exploitation ont été détenus par LPKF jusqu'en 2022, année où tous les brevets ont été transférés à l'entreprise.

Bien que la technologie 3D-MID ne soit pas nouvelle et ait été appliquée dans divers domaines, son impact sur l'industrie grandit, notamment avec des entreprises comme HARTING qui promeuvent activement son utilisation dans divers secteurs industriels. L'évolution des outils d'Automatisation de la Conception Électronique (EDA), tels que ceux d'Altium, améliore encore son accessibilité pour les concepteurs de PCB.

À l'avenir, le futur de la technologie 3D-MID est prometteur. Alors que les processus LDS actuels ne supportent qu'une seule couche de cuivre (bien que de géométries complexes), des avancées pourraient bientôt permettre des conceptions multicouches. Un tel progrès permettrait d'intégrer des bus à haute vitesse avec impédance contrôlée dans les couches de signal. De plus, les imprimantes 3D jouent un rôle de plus en plus critique dans l'avancement de la technologie et de ses applications.

Quelles sont les applications de la 3D-MID ?

La technologie 3D-MID offre une grande polyvalence d'application dans divers secteurs, y compris :

- Automobile : Utilisée dans les capteurs pour les systèmes de contrôle climatique, les interrupteurs, les antennes intégrées mécaniquement, l'éclairage LED et le Contrôle de Croisière Adaptatif (ACC).

- Intégration d'antennes : Intégrer directement les antennes dans la conception mécanique les adapte à la géométrie du composant. Cette innovation permet non seulement de gagner de l'espace mais autorise également la conception en trois dimensions, un avantage important à haute fréquence. Dans le domaine du RFID, les antennes peuvent être montées directement dans le boîtier avec la puce, éliminant le besoin d'un PCB séparé et réduisant les coûts de production.

- Dispositifs médicaux : La miniaturisation et la réduction de poids permises par le 3D-MID permettent de créer des dispositifs innovants, tels que des aides auditives intégrant l'électronique dans le boîtier. Cela résulte en des traitements moins invasifs et de nouveaux systèmes de délivrance de médicaments.

- Applications industrielles : Des drones aux étiquettes RFID et terminaux de paiement, le 3D-MID optimise l'espace et le poids tout en rationalisant les processus de fabrication. Dans les applications de sécurité, il améliore la détection de manipulation et la protection physique.

Des fabricants comme HARTING ont même développé des supports de composants spécialisés et des expandeurs de PCB pour soutenir ces applications.

Et... Quel est le processus de conception utilisant la technologie 3D-MID ?

Cette section décrit brièvement les étapes pour créer une conception de base en utilisant Altium Designer 25 :

- Sélection de composants : Commencez par concevoir ou sélectionner le composant 3D où la partie électrique sera intégrée. Notez que les règles de conception doivent être suivies pour assurer un routage de pistes et un placement de composants appropriés (en considérant des facteurs tels que les rayons de courbure et les zones de montage à plat). Par exemple, un boîtier ABS de chez Hammond Manufacturing peut être utilisé ; dans ce cas, le couvercle inférieur pourrait accueillir un connecteur, une LED et une résistance.

- Création de projet : Créez un nouveau projet dans Altium, ajoutez un schéma et modifiez-le. Le schéma pour cet exemple est maintenu simple.

- Document PCB : Ensuite, créez un nouveau document PCB, en sélectionnant l'option PCB3D. Altium vous invitera à sélectionner un composant 3D (au format STEP ou IGES). Dans cet exemple, le boîtier est sélectionné sur le site web du fabricant, et Altium le charge comme le nouveau substrat.

- Transfert de conception : Transférez la conception sur le PCB comme vous le feriez avec n'importe quelle conception conventionnelle. Les composants sont chargés sur le fichier PCB comme avec un PCB standard.

- Placement et routage des composants : Positionnez les composants sur la surface et tracez les lignes en conséquence.

- Exportation : Une fois la conception terminée, exportez les données de conception 3D-MID via Fichier » Exporter » 3D MID. Les données exportées incluent le substrat et le motif en cuivre sous forme d'assemblage STEP (nécessaire pour le processus LDS) accompagné d'un fichier de placement 3D.

Quels sont les processus de fabrication et d'assemblage ?

Le processus de fabrication, connu sous le nom de Structuration Directe par Laser (LDS), implique plusieurs étapes clés :

- Moulage par Injection : Un processus de moulage par injection d'un seul composant utilise un matériau thermoplastique approuvé avec des additifs. Bien que cette méthode puisse être coûteuse pour une production de faible volume, l'impression 3D offre une alternative économique.

- Activation et Structuration par Laser : Un faisceau laser active les particules métalliques non conductrices dans le matériau thermoplastique pour former les pistes de circuit.

- Métallisation : Un processus sans électrolyse applique une couche de nickel suivie d'une fine couche d'or.

- Assemblage : Les processus standard de la Technologie de Montage en Surface (SMT) sont utilisés pour le placement des composants et le refusion par soudure.

Quelles sont les limites de cette technologie ?

Malgré ses avantages, la technologie 3D-MID présente plusieurs limitations :

- Le matériau additif utilisé comme substrat ne peut être activé par un laser que sur sa surface—et cela une seule fois. Cela signifie que la technologie ne prend actuellement en charge que les conceptions monocouches (à l'exception des couches externes activées des deux côtés).

- Cette restriction limite son application pour le routage de signaux à haute vitesse nécessitant des paires différentielles intégrées ou une impédance contrôlée entre des plans de masse spécifiques.

- D'autres limitations de conception incluent l'épaisseur minimale des pistes, l'espacement entre les conducteurs, les types de vias, les options de finition de surface, la disponibilité de plans d'alimentation, les défis liés aux cartes à composants de haute densité, et les problèmes avec les très petits boîtiers tels que les BGAs ou WLCSPs.

Conclusions

3D-MID : Une solution pour de nouveaux défis

Dans le paysage actuel, en rapide évolution, où les dispositifs deviennent de plus en plus compacts, l'émergence de technologies innovantes est essentielle. La technologie 3D-MID permet aux concepteurs de créer des circuits directement sur la surface de pièces tridimensionnelles, en se conformant à des géométries complexes. Cela permet non seulement de gagner de l'espace mais aussi de réduire les coûts de production en éliminant les processus d'assemblage de PCB séparés.

Altium Designer comme outil de conception 3D-MID

Altium Designer 25 se distingue comme un outil idéal pour la conception 3D-MID, s'intégrant de manière transparente dans le flux de travail de conception électronique standard. En tirant parti des bibliothèques préexistantes et des processus de conception traditionnels, les concepteurs peuvent synchroniser les schémas avec les modèles 3D, placer les composants directement sur la surface 3D et les router en utilisant les outils conventionnels. Des fabricants comme HARTING recommandent Altium Designer comme outil privilégié pour les applications 3D MID.

Limitations de conception et de fabrication

Il est important de reconnaître que la technologie 3D-MID présente des limitations inhérentes de conception et de fabrication. Les concepteurs doivent utiliser des matériaux approuvés par le fabricant, éviter les conceptions électriques trop complexes, et se tenir à l'écart des empilements multicouches, des vias non traversants, et des lignes à haute vitesse nécessitant un contrôle précis de l'impédance. De plus, les contraintes mécaniques, en particulier concernant l'activation laser et le positionnement des composants, doivent être soigneusement prises en compte.