Électronique imprimée : L'avenir de la conception de circuits flexibles et économiques

Qu'est-ce que l'électronique imprimée ?

L'électronique imprimée est un domaine en rapide évolution qui permet la création de circuits et de composants électroniques en utilisant des techniques d'impression plutôt que les méthodes traditionnelles de fabrication de PCB. Contrairement à l'électronique conventionnelle, qui repose sur des traces de cuivre gravées et des substrats rigides, l'électronique imprimée utilise des encres conductrices et des matériaux flexibles tels que les plastiques, le papier et les textiles. Cela permet d'obtenir des conceptions électroniques plus minces, plus légères et plus adaptables, ouvrant la voie à des innovations dans les domaines des vêtements connectés, de l'emballage intelligent, des dispositifs médicaux et même des applications automobiles.

En utilisant des techniques d'impression telles que l'inkjet, la sérigraphie ou la gravure, des composants électroniques tels que des résistances, des condensateurs, des antennes et des capteurs peuvent être directement imprimés sur des substrats flexibles. Cette approche simplifie la fabrication, réduit les déchets et diminue les coûts de production, ce qui en fait une alternative attrayante pour les applications où les PCB traditionnels seraient impraticables ou trop coûteux.

Prototypes de console automobile conçus et fabriqués avec la technologie IME. Source : TactoTek

Qu'est-ce qui stimule la croissance de l'électronique imprimée ?

L'essor de l'intérêt et de l'adoption de l'électronique imprimée est motivé par plusieurs facteurs clés. Tout d'abord, il y a une demande croissante pour des solutions électroniques légères, flexibles et économiques, en particulier dans les domaines de l'électronique grand public, de la santé et de l'Internet des Objets (IoT). La capacité à intégrer l'électronique dans des objets du quotidien, tels que les étiquettes intelligentes ou les patchs médicaux, a ouvert de nouvelles opportunités d'innovation.

La durabilité est un autre facteur crucial alimentant cette croissance. La fabrication traditionnelle de PCB implique des processus de gravure soustractifs complexes, des déchets chimiques et des matériaux coûteux. En contraste, l'électronique imprimée minimise les déchets de matériaux et utilise des processus additifs économes en énergie, la rendant plus respectueuse de l'environnement. Selon IDTechEx, l'électronique imprimée et flexible pourrait réduire les déchets électroniques jusqu'à 80 % dans les applications jetables.

De plus, les avancées dans les encres conductrices, les semi-conducteurs imprimables et les nouveaux matériaux de substrat continuent d'améliorer les capacités et la fiabilité de l'électronique imprimée. Les encres conductrices à base de nanofils d'argent, par exemple, ont atteint des niveaux de conductivité de plus de 10⁶ S/m, les rendant viables pour des circuits haute performance même dans des formats flexibles.

Avantages clés de l'électronique imprimée

L'un des avantages les plus significatifs de l'électronique imprimée est son rapport coût-efficacité. Étant donné que les circuits sont imprimés plutôt qu'attaqués chimiquement et assemblés, les coûts de fabrication peuvent être réduits de 30 à 70% selon la complexité et le volume de production. Le processus élimine le besoin de substrats coûteux comme le FR4 et minimise le gaspillage de matériaux. Cela rend l'électronique imprimée idéale pour des applications à grand volume et à faible coût telles que les étiquettes RFID, les capteurs flexibles et les dispositifs médicaux jetables.

La flexibilité est un autre avantage majeur. Les PCB traditionnels sont rigides, ce qui limite leur application dans les conceptions portables et sur surfaces courbées. L'électronique imprimée, d'autre part, peut être intégrée dans des substrats flexibles et même extensibles, permettant de nouveaux formats pour des produits comme les vêtements intelligents, les écrans pliables et les panneaux solaires flexibles. Certains systèmes peuvent se plier à un rayon de moins de 5 mm ou s'étirer jusqu'à 30% sans échec.

L'efficacité de production distingue également l'électronique imprimée. En utilisant des techniques de fabrication additive, plusieurs couches électroniques peuvent être imprimées en un seul processus, réduisant les étapes d'assemblage et le temps de production. Par exemple, l'impression complète d'une étiquette RFID simple peut être accomplie en moins de 10 secondes, un bond significatif par rapport à la gravure et à l'assemblage traditionnels.

Conception d'électronique imprimée avec Altium Designer. Source : TactoTek

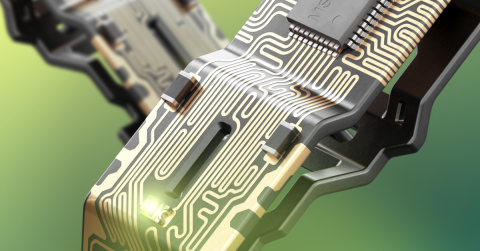

L'électronique en moule : un changement de jeu pour l'automobile et les produits de consommation

L'une des avancées les plus excitantes dans l'électronique imprimée est l'électronique en moule (IME), qui combine la circuitrie imprimée avec le moulage par injection. Cette technique permet d'incorporer directement des circuits électroniques dans des composants plastiques tridimensionnels pendant le processus de moulage. La technologie IME révolutionne des industries telles que l'automobile, l'électronique grand public et les appareils ménagers en permettant des conceptions élégantes, légères et hautement intégrées.

Les avantages de l'électronique en moule sont considérables. Des économies de poids allant jusqu'à 60% par rapport aux assemblages mécaniques traditionnels ont été signalées, ce qui est particulièrement précieux dans l'industrie automobile où réduire chaque kilogramme peut augmenter l'efficacité énergétique de 1–2%. L'IME réduit également le nombre de composants jusqu'à 70%, réduisant considérablement la complexité de fabrication, le temps d'assemblage et les points de défaillance potentiels.

En outre, l'IME favorise des conceptions de produits plus fines et améliore l'ergonomie. Les boutons tactiles capacitifs, l'éclairage LED et les antennes peuvent tous être intégrés de manière transparente dans des surfaces en plastique courbées, permettant des interfaces modernes et intuitives. Les cycles de conception sont également réduits jusqu'à 25 %, grâce à un nombre de pièces inférieur et à des itérations d'outillage plus rapides.

Emballage d'électronique moulée. Source : DuPont

Défis dans la conception d'électronique imprimée

Malgré ses nombreux avantages, l'électronique imprimée fait encore face à plusieurs défis, en particulier dans le processus de conception et de fabrication. Un obstacle majeur est l'intégration des outils MCAD et ECAD. Puisque l'électronique imprimée nécessite souvent des conceptions tridimensionnelles complexes, les outils de CAO électronique traditionnels (ECAD) doivent fonctionner de manière transparente avec les logiciels de CAO mécanique (MCAD) pour assurer un alignement et une fonctionnalité précis. Des désalignements de seulement 0,1 mm peuvent entraîner des défaillances fonctionnelles dans des assemblages moulés serrés.

Un autre défi significatif est la thermoformage et la simulation de déformation. De nombreuses applications d'électronique imprimée impliquent de façonner ou d'étirer des circuits pour les adapter à un facteur de forme spécifique, comme dans les électroniques moulées ou les affichages flexibles. Cependant, les pistes conductrices peuvent se fissurer ou perdre leur conductivité lorsqu'elles sont étirées au-delà de leurs limites. Des outils de simulation précis sont nécessaires pour prédire et atténuer ces effets, surtout pour les conceptions qui subissent une déformation pendant ou après la fabrication. Les simulations de déformation qui prennent en compte la déformation multi-axes sont essentielles pour réduire les taux d'échec, qui peuvent autrement atteindre 15–20% aux premiers stades de conception.

La sélection des matériaux joue également un rôle crucial. Les encres conductrices, les matériaux diélectriques et les substrats flexibles doivent tous être soigneusement choisis en fonction des exigences mécaniques, électriques et environnementales de l'application. Le manque de bibliothèques de matériaux standardisées dans de nombreux outils ECAD ajoute des frictions au processus de développement et augmente le risque d'échecs de conception, surtout dans des environnements thermiquement ou chimiquement difficiles.

Le support d'isolation des couches d'électronique imprimée d'Altium Designer

Comment Altium soutient la conception d'électronique imprimée

Alors que l'électronique imprimée continue de repousser les limites de la conception traditionnelle des PCB, les outils ECAD doivent évoluer pour répondre aux exigences uniques de cette technologie. Altium propose un ensemble complet de fonctionnalités adaptées à l'électronique imprimée, permettant aux ingénieurs de concevoir, simuler et fabriquer efficacement les produits électroniques de la prochaine génération.

L'une des capacités remarquables d'Altium est son intégration de règles de conception spécifiquement optimisées pour l'électronique imprimée. Cela garantit que les pistes conductrices, les croisements et les empilements de couches sont compatibles avec les substrats flexibles et les contraintes d'encre, aidant ainsi les concepteurs à éviter les erreurs de fabrication coûteuses.

Le puissant Gestionnaire de Pile de Couches d'Altium aide à gérer les empilements non conventionnels typiques de l'électronique imprimée, incluant plusieurs couches diélectriques et conductrices imprimées. Cela assure que les conceptions maintiennent la flexibilité mécanique et les caractéristiques thermiques nécessaires.

Altium Designer Gestionnaire de Pile de Couches pour l'Électronique Imprimée Support de la Bibliothèque de Matériaux

La bibliothèque de matériaux intégrée fournit divers matériaux pour les couches conductrices et non conductrices. Cela simplifie le processus de sélection des matériaux et aide à garantir la fiabilité de la conception.

Le Générateur de Formes Diélectriques d'Altium Designer automatise la création de motifs diélectriques sur les croisements dans les conceptions d'électronique imprimée. Activé par l'extension Printed Electronics Crossover Generator, il simplifie les tâches post-routage et assure des formes diélectriques précises et cohérentes.

Générateur de Forme Diélectrique Altium Designer

En fournissant une plateforme unifiée pour les considérations électriques, mécaniques et matérielles, Altium donne aux ingénieurs le pouvoir de passer du concept à la production de manière plus confiante et efficace—particulièrement pour les conceptions imprimées et en moule complexes.

L'Avenir de l'Électronique Imprimée

L'électronique imprimée est prête à transformer de multiples industries, de la santé et de l'automobile aux appareils électroniques grand public et à l'emballage intelligent. Alors que la demande pour des solutions électroniques légères, flexibles et économiques continue de croître, les avancées dans les matériaux conducteurs, les techniques d'impression et les outils ECAD vont stimuler davantage d'innovation.

Avec des outils comme Altium Designer intégrant des capacités de conception critiques—telles que le générateur de formes diélectriques, la gestion des piles de couches et les bibliothèques de matériaux—les ingénieurs peuvent repousser les limites de ce qui est possible dans l'électronique imprimée. Bien que des défis comme l'intégration MCAD-ECAD et la simulation de thermoformage demeurent, les développements continus en simulation et en science des matériaux aideront à surmonter ces obstacles.

Selon les recherches de marché, le marché mondial de l'électronique imprimée devrait atteindre $43 milliards de dollars d'ici 2030, avec un taux de croissance annuel composé de plus de 18%. À mesure que davantage d'entreprises adoptent l'électronique imprimée pour leurs produits de nouvelle génération, nous pouvons nous attendre à voir une augmentation des applications qui étaient auparavant inaccessibles avec la fabrication traditionnelle de PCB. Des capteurs médicaux ultra-légers aux surfaces intelligentes et aux emballages interactifs, l'avenir de l'électronique est imprimé, une couche à la fois.