Qu’est-ce que la Plastronique, ou Molded Interconnected Device (MID) ?

Où est le futur dans la conception des PCB ? Est-ce le graphène ? Le flex ? ou peut-être autre chose …

Si vous avez réfléchi à l'avenir de la conception des PCB, vous avez peut-être entendu parler de la plastronique, ou Molded Interconnected Device (MID) en anglais.

Dans ce blog, nous allons explorer ce qu’est la plastronique, comment on fabrique ces composants, et s'ils ont un avenir.

Qu’est-ce que la plastronique, ou MID ?

Selon la MIDIA (Molded Interconnect Devices International Association), un Molded Interconnect Device (MID) est un plastique moulé par injection qui incorpore un motif conducteur et intègre des fonctions mécaniques et électriques.

Des pistes de cuivre sont gravées sur la surface de la pièce en plastique, créant ainsi des pistes et des plots qui peuvent ensuite abriter des composants électriques. On obtient ainsi un matériel électromécanique très cool : un MID.

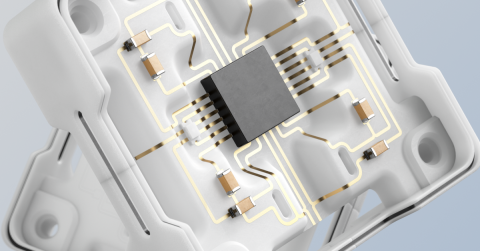

Dispositif d'interconnexion moulé avant et après le placement des composants Image avec l'aimable autorisation de Fraunhofer IEM

Quand utilise-t-on des MID et quels sont leurs avantages ?

Vous pouvez trouver des MID dans de nombreux secteurs et produits, du secteur médical à l'industrie automobile, en passant par les téléphones portables et les tablettes.

Les MID conviennent à ces types d'industries et de produits car ils nécessitent un design plus épuré.

Il n'est parfois pas pratique ou possible d'avoir de nombreux composants et fils d'interconnexion : les téléphones sont un bon exemple.

Nous essayons toujours d'en mettre plus dans moins d’espace, la plastronique peut vraiment nous aider. En utilisant un dispositif d'interconnexion moulé (MID) dans un téléphone, on peut avoir l'antenne intégrée au boîtier mécanique, ce qui fait gagner de la place sur la carte et donne même une antenne qui fonctionne mieux.

Ces mêmes principes peuvent être appliqués à n'importe quel domaine, y compris à l'automobile.

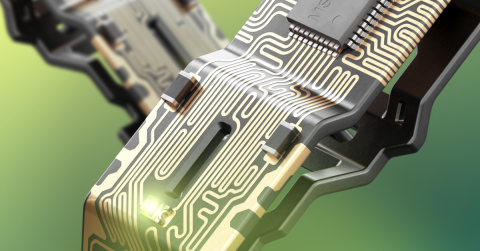

Ci-dessous, vous pouvez voir la plastronique utilisée dans un volant de voiture, éliminant ainsi le besoin de faisceaux de câbles.

La technologie MID trouvée dans un volant, avec l'aimable autorisation de A-Laser

Comment les MID sont-ils fabriqués ?

Même si les dispositifs d'interconnexion moulés existent depuis de nombreuses années, ils ne se sont pas encore démocratisés. Les MID sont utilisés, mais jusqu'à présent, ils ne signent pas la fin de la conception des PCB comme on la connaît.

Comme la technologie n’est pas encore très répandue, le processus de fabrication n’est pas encore bien défini : il y a plusieurs façons de créer un MID.

Processus de moulage en deux temps

Le procédé de moulage en deux temps combine deux plastiques qui sont moulés ensemble pour former une seule pièce.

La première résine qui est injectée dans le moule n'est généralement pas plaquée car les procédés diffèrent parfois d'un fabricant à l'autre. Cette première injection forme une base pour la deuxième injection, qui est très facile à plaquer.

Le moule en plastique subit ensuite un traitement chimique pour favoriser l'adhérence du cuivre au moule. Après ce processus, le plastique est soumis à un processus de placage autocatalytique où le cuivre est déposé sur la pièce sous forme de pistes de cuivre.

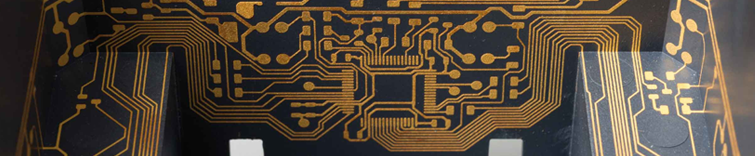

Structuration directe par laser

La structuration directe au laser (LDS) commence par un moulage en un seul coup pour créer la pièce physique.

Ensuite, un laser grave une fine couche de plastique où se trouveront les pistes. Vient ensuite le processus de métallisation où la pièce en plastique est plaquée de cuivre.

À ce stade, la pièce passe par une machine 3D de type "pick and place" dans laquelle les composants électriques peuvent être placés.

GIF de structuration directe par laser créé à partir de la vidéo LPKF

Pulvérisation de métaux

La pulvérisation de métal est similaire à la structuration directe au laser car elle utilise la même technique jusqu'au processus LDS, mais n'utilise pas de bain chimique pour faire adhérer le cuivre.

Au lieu de cela, comme vous l'avez probablement deviné, elle utilise une technique de pulvérisation de métal pour déposer le cuivre sur la pièce. La pulvérisation de métal permet d'obtenir des circuits plus épais et n'a pas non plus besoin de plastique pour être plaqué. Vous vous demandez peut-être alors comment le métal colle ?

Eh bien, le LDS rend la surface du plastique rugueuse : le métal peut donc facilement adhérer et rester en place, ce qui évite d'avoir recours à des bains chimiques.

La plastronique et les dispositifs d’interconnexion moulés sont-ils l’avenir ?

Au-delà des trois processus mentionnés ci-dessus, il existe encore d'autres processus pour créer des MID.

Cette industrie n'est pas jeune, mais elle est quelque peu inexplorée : il n’y a donc pas encore de méthode de fabrication unique.

Les MID sont-ils l'avenir ? Remplaceront-ils la conception des PCB comme on la connaît ?

Je ne pense pas, du moins pas de sitôt.

Je ne vois pas les MID comme un remplacement des circuits imprimés tels qu'ils sont aujourd'hui, mais plutôt comme un moyen d'améliorer la conception de l'ensemble du système.

La raison pour laquelle les MID n'ont pas décollé dans le passé est la même que celle pour laquelle ils ne décollent pas aujourd'hui : la densité des circuits de ces appareils est loin d'être aussi importante que celle des circuits imprimés.

Actuellement, les MID ne peuvent avoir que deux couches, une couche supérieure et une couche inférieure, mais lorsque vous concevez un circuit imprimé, il peut avoir 8, 16, voire 32 couches.

Même si les MID ne peuvent pas rivaliser avec les circuits imprimés d'aujourd'hui, cela ne signifie pas qu'ils n'ont pas d'avantages.

Avec les MID, vous pouvez avoir des circuits intégrés dans votre boîtier en gagnant de l'espace, et avec la miniaturisation, nous en avons certainement besoin.

Avez-vous un projet à faire avancer ? Découvrez si CircuitStudio® est fait pour vous. Parlez à un expert d'Altium.

Si vous avez lu ce document mais que vous n'utilisez pas encore Altium, n'oubliez pas de consulter votre propre essai gratuit pour découvrir par vous-même pourquoi Altium est le meilleur logiciel professionnel de conception de PCB.

Découvrez Altium Designer® en action …

Assemblage multi-cartes interconnectées