Comment l'électronique structurelle redéfinit le génie électrique

Dans le paysage en constante évolution de l'ingénierie électrique, une approche révolutionnaire gagne du terrain : l'électronique structurelle.

Contrairement aux électroniques traditionnelles qui sont logées dans des boîtiers de protection, l'électronique structurelle intègre directement les fonctionnalités électriques dans les matériaux qui forment la structure d'un dispositif.

Ce changement de paradigme représente une réimagination fondamentale de la manière dont nous concevons, fabriquons et mettons en œuvre les systèmes électroniques.

Abattre les frontières traditionnelles

Depuis des décennies, la conception électronique a suivi un schéma constant : les composants électriques sont montés sur des cartes de circuits imprimés rigides, qui sont ensuite logées dans une structure protectrice. Cette approche crée une division claire entre les électroniques qui fournissent la fonctionnalité et les structures qui fournissent la forme physique et la protection. L'électronique structurelle dissout cette frontière, en intégrant des circuits, des capteurs et d'autres composants électroniques directement dans les matériaux structurels eux-mêmes.

Cette intégration permet une multitude de nouvelles possibilités. Les dispositifs deviennent plus légers car les boîtiers redondants sont éliminés. Les formes deviennent plus flexibles et adaptables, libérées des contraintes d'accueillir des cartes de circuits séparées. Et peut-être plus important encore, de nouvelles fonctionnalités émergent car l'électronique peut désormais être distribuée dans toute une structure plutôt que concentrée dans des zones spécifiques.

Les technologies clés qui alimentent la révolution

Plusieurs avancées technologiques ont convergé pour rendre l'électronique structurelle viable.

3D-MIDs (Dispositifs Intégrés Mécatroniques 3-Dimensionnels)

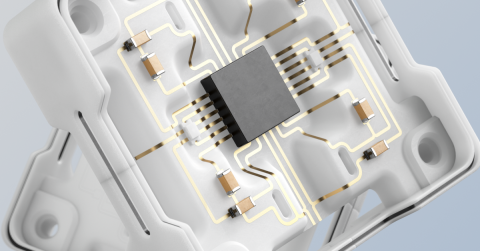

Les 3D-MIDs représentent l'une des approches les plus prometteuses en matière d'électronique structurelle. Ces dispositifs sont essentiellement des substrats en plastique moulé avec des pistes courant sur n'importe quelle surface, y compris à angles droits et verticalement. Le processus de fabrication, connu sous le nom de Structuration Directe par Laser (LDS), utilise un laser pour graver directement le motif du circuit sur la surface d'un substrat 3D, qui subit ensuite un traitement de métallisation pour créer des voies conductrices.

HARTING, le fournisseur leader de l'industrie en produits MID, a développé des substrats porteurs de composants MID innovants qui agissent comme des adaptateurs verticaux pour des dispositifs avec des empreintes standard. Ces porteurs permettent aux concepteurs de monter verticalement une pièce SMD avec une empreinte standard, et le porteur est soudé à la carte comme n'importe quel autre composant SMD.

Électronique Imprimée

L'électronique imprimée utilise des encres conductrices, résistives et diélectriques pour créer des circuits directement sur ou dans des matériaux structurels. Contrairement à la fabrication traditionnelle de PCB, qui est un processus réductif (gravure du cuivre à partir d'une feuille continue), l'électronique imprimée est un processus additif où les voies de signal sont imprimées directement sur un substrat.

Lorsqu'un design nécessite que des voies se croisent, un petit patch de matériau diélectrique est imprimé à cet endroit, suffisamment étendu au-delà du croisement pour atteindre le niveau d'isolation requis entre différents signaux. Cette approche élimine le besoin de multiples couches séparées par des matériaux diélectriques, comme dans les PCB traditionnels.

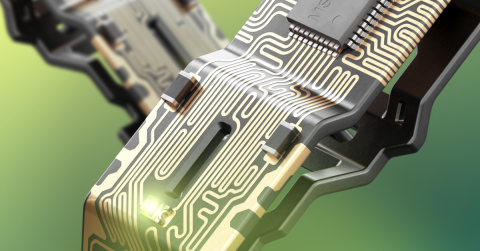

Électronique flexible et extensible

Le développement de substrats flexibles et d'encres conductrices extensibles a libéré l'électronique de la rigidité des PCB traditionnels. Ces matériaux peuvent se plier, se tordre et s'étirer tout en maintenant une fonctionnalité électrique, les rendant idéaux pour l'intégration dans des composants structurels dynamiques.

Des matériaux spécialisés peuvent atteindre une élongation de 100 à 1000 % tout en maintenant la conductivité, typiquement à travers des conceptions géométriques (motifs serpentins ou fractals), des matériaux composites (particules conductrices dans des matrices élastiques), ou des alliages de métal liquide dans des canaux élastomères.

Électronique en moule (IME)

La technologie IME permet d'imprimer des circuits électroniques sur un film plat, qui est ensuite thermoformé et moulé par injection, créant une pièce tridimensionnelle avec des électroniques intégrées. Ce processus élimine les étapes d'assemblage, réduit le poids et crée des produits plus durables en protégeant les composants électroniques à l'intérieur de la structure elle-même.

Applications industrielles transformant la pratique de l'ingénierie

L'électronique structurelle fait déjà des avancées significatives dans de multiples industries.

Ingénierie automobile

Les véhicules modernes intègrent de plus en plus d'électronique structurelle dans leur conception. Des surfaces de contrôle sensibles au toucher sont intégrées directement dans les tableaux de bord et les panneaux de porte, éliminant le besoin de boutons et d'interrupteurs séparés. Des éléments chauffants sont incorporés dans les composants structurels plutôt qu'ajoutés en tant que systèmes séparés. Et des capteurs pour tout, de la détection des occupants à la surveillance de la santé structurelle, sont construits directement dans le cadre et les panneaux de carrosserie du véhicule.

Tesla a été pionnière dans l'intégration de l'électronique dans les composants structurels. Leurs véhicules comportent des panneaux tactiles de console centrale avec retour haptique créés à l'aide d'électronique en moule, des commandes de colonne de direction imprimées directement sur des surfaces 3D, et des panneaux de porte avec éclairage intégré, commandes et fonctions électroniques. Le résultat est une réduction de 30 % de la complexité de l'assemblage du tableau de bord, une réduction de poids de 15 %, et une fiabilité accrue due à l'élimination des boutons mécaniques et des connexions.

Aérospatiale et Défense

La réduction de poids est une préoccupation critique dans les applications aérospatiales, rendant l'électronique structurelle particulièrement précieuse. Les fabricants d'avions explorent des moyens d'intégrer directement des antennes dans les structures des ailes, d'incorporer des systèmes de surveillance de la santé dans les composants critiques, et de créer des matériaux multifonctionnels qui peuvent servir à la fois de structure et d'électronique simultanément.

Airbus a mis en œuvre des électroniques structurelles dans plusieurs systèmes d'avions, incluant la protection contre les impacts de foudre intégrée aux électroniques de structure des ailes, des panneaux de fuselage avec jauges de contrainte embarquées pour la surveillance de la santé structurelle, et des systèmes d'antennes embarqués qui éliminent la traînée aérodynamique. Leur A350 XWB intègre plus de 1 000 capteurs embarqués dans les composants structurels, réduisant le poids de 200 kg par rapport aux approches conventionnelles tout en offrant des capacités de surveillance considérablement améliorées.

Électronique Grand Public

L'application la plus visible de l'électronique structurelle se trouve dans les dispositifs grand public. À travers l'IME, TactoTek, une entreprise leader dans ce domaine, révolutionne la conception de produits grâce à des solutions innovantes pour casques audio. Les casques modernes utilisant l'électronique structurelle intègrent directement les composants dans des éléments structurels courbés, permettant aux concepteurs d'optimiser la courbure physique pour une interaction intuitive tout en maintenant une esthétique épurée avec des matériaux transparents et des finitions métalliques subtiles. Ces conceptions incorporent des indicateurs LED intégrés dans la structure pour communiquer le statut de l'appareil, des commandes tactiles sans assemblages de boutons séparés, et des formes courbées qui seraient difficiles à réaliser en utilisant la fabrication conventionnelle—tout en réduisant le poids et en améliorant la durabilité. Cette approche représente un départ significatif par rapport à l'électronique traditionnelle, qui nécessiterait des cartes de circuits imprimés et des assemblages mécaniques séparés, résultant en des produits plus volumineux avec plus de points de défaillance potentiels.

Dispositifs Médicaux

Le domaine médical bénéficie de l'électronique structurelle grâce au développement d'équipements diagnostiques conformables, de prothèses intelligentes dotées de capteurs et d'actionneurs intégrés, et de dispositifs implantables qui peuvent mieux épouser les contours du corps humain.

Des capteurs ultra-fins conformables qui adhèrent directement à la peau, des accéléromètres intégrés, des ECG et des EMG sur un seul substrat flexible, et des circuits extensibles qui se déplacent naturellement avec le corps révolutionnent la surveillance des patients. Des études cliniques ont montré que ces systèmes fournissent des données de qualité médicale tout en étant nettement plus confortables pour les patients que les équipements de surveillance traditionnels, augmentant les taux de conformité de plus de 60%.

Défis et Solutions en Ingénierie

Si le potentiel de l'électronique structurelle est immense, d'importants défis d'ingénierie doivent être relevés.

Gestion Thermique

Lorsque des composants électroniques sont intégrés dans des matériaux structurels, les approches traditionnelles de refroidissement telles que les dissipateurs thermiques et les ventilateurs peuvent être impossibles à mettre en œuvre. Les ingénieurs développent des solutions innovantes incluant des matériaux à changement de phase, des canaux de refroidissement micro-fluidiques intégrés dans la structure, et des matériaux structurels à haute conductivité thermique.

Fiabilité et Maintenance

Les électroniques traditionnelles peuvent être réparées en remplaçant des composants discrets ou des cartes de circuits entières. Les électroniques structurelles présentent des défis pour la maintenance et la réparation, car les fonctions électroniques sont intégrées dans la structure elle-même. Cela stimule le développement de matériaux auto-réparateurs et d'approches modulaires qui permettent le remplacement ciblé des sections défaillantes.

Méthodologies de conception

L'électronique structurelle exige des ingénieurs qu'ils pensent différemment à la conception. Plutôt que de concevoir l'électronique et la structure séparément, ils doivent être considérés comme un système unifié dès les premières étapes. Cela stimule le développement de nouveaux outils CAO capables de modéliser simultanément les propriétés mécaniques, thermiques et électriques, ainsi que les avancées dans la simulation multi-physique.

Altium Designer : à la pointe de la révolution de l'électronique structurelle

Altium Designer s'est positionné à l'avant-garde de la conception électronique structurelle avec des capacités qui vont au-delà de la conception traditionnelle de PCB.

Conception électronique 3D

Les capacités de conception de PCB 3D d'Altium Designer permettent aux ingénieurs de visualiser et de concevoir des circuits électroniques qui se conforment à des surfaces non planes et s'intègrent avec des structures mécaniques. Le nouvel outil 3D-MID apporte pour la première fois une véritable conception de circuit 3D à Altium Designer, vous permettant de combiner la fonctionnalité électrique et mécanique en une seule pièce.

Un document 3D-MID s'intègre à votre projet Altium Designer de la même manière qu'un PCB standard - ses composants et sa connectivité sont pilotés par votre conception schématique, et il intègre des empreintes SMT standard de votre bibliothèque de composants habituelle.

Co-conception MCAD-ECAD

L'intégration native avec les systèmes de CAO mécanique permet une collaboration sans faille entre les ingénieurs électriques et mécaniques, essentielle pour la conception d'électronique structurelle. Lors de la conception du substrat en MCAD, des courbes 3D peuvent être placées sur la surface de la pièce et incluses dans le fichier IGES exporté. Ces "courbes" peuvent ensuite être affichées dans Altium Designer et utilisées comme guide pour placer les composants et les régions, et pendant le routage.

Support de l'Électronique Imprimée

Altium Designer prend également en charge la conception d'électronique imprimée, où le circuit est imprimé directement sur un substrat. La pile de couches peut être configurée pour l'électronique imprimée, avec des couches conductrices et non conductrices définies selon le processus de fabrication. Des formes diélectriques peuvent être créées manuellement ou générées automatiquement pour isoler les croisements entre différents réseaux.

Sortie de Fabrication

Altium Designer peut générer les données de fabrication nécessaires à la production d'électroniques structurelles. Pour les 3D-MIDs, la conception peut être exportée dans des formats compatibles avec les machines de structuration directe par laser (LDS). Pour l'électronique imprimée, les sorties incluent des fichiers pour chaque passage d'impression conductrice et chaque passage d'impression diélectrique, typiquement au format Gerber.

L'avenir de l'ingénierie électrique

À mesure que l'électronique structurelle continue de mûrir, nous pouvons nous attendre à voir un changement dans la manière dont les ingénieurs électriques abordent leur travail.

Collaboration interdisciplinaire

La frontière entre l'ingénierie électrique et d'autres disciplines telles que l'ingénierie mécanique, des matériaux et chimique continuera de s'estomper. La mise en œuvre réussie de l'électronique structurelle nécessite une expertise dans ces domaines, favorisant des approches plus collaboratives de conception et de développement.

Nouveaux paradigmes éducatifs

L'éducation en ingénierie devra évoluer pour préparer les étudiants à cet avenir interdisciplinaire. Les programmes d'études qui ont traditionnellement séparé l'ingénierie électrique et mécanique devront créer des cours croisés enseignant les principes de conception intégrée.

Évolution des normes et pratiques

Les normes industrielles et les meilleures pratiques devront s'adapter à ce nouveau paradigme. De la validation de conception aux méthodologies de test en passant par les considérations de fin de vie, la révolution de l'électronique structurelle nécessitera une remise en question des normes établies.

Conclusion

L'électronique structurelle représente non seulement une nouvelle technologie, mais aussi une nouvelle philosophie en génie électrique. En brisant la frontière artificielle entre structure et fonction, elle ouvre la porte à des conceptions plus efficaces, plus capables et plus intégrées que jamais auparavant.

À mesure que ce domaine continue de mûrir, les ingénieurs électriques ont une opportunité sans précédent de réimaginer leur rôle et leurs créations, concevant des systèmes véritablement intégrés où chaque élément sert à la fois des objectifs structurels et électroniques. Des outils comme Altium Designer montrent la voie, fournissant les capacités nécessaires pour transformer la promesse de l'électronique structurelle en réalité.

Pour les ingénieurs habitués aux approches traditionnelles, l'électronique structurelle peut initialement sembler difficile. Cependant, ceux qui adoptent ce changement de paradigme se trouveront à l'avant-garde d'une révolution qui promet de remodeler à la fois le génie électrique et la nature même des produits et systèmes que nous créons.

Découvrez comment Altium Designer prend en charge l'électronique imprimée et permet l'intégration de circuits électriques avec des pièces mécaniques en trois dimensions.