Causes les plus courantes de retravail et de rebut dans l'assemblage des PCB

Il y a beaucoup de choses qui peuvent mal tourner lors de l'assemblage des PCB. Lors de l'acquisition de circuits imprimés et d'assemblages de PCB, des éléments apparemment simples comme des erreurs dans les lignes d'un BOM ou des incompatibilités de footprint peuvent entraîner des retards, des retravaux ou la mise au rebut de l'assemblage. Certaines caractéristiques d'un layout de PCB peuvent également augmenter les risques de défauts, nécessitant ainsi la mise au rebut d'un PCB fabriqué. Les fabricants de PCB soumettront un design à une révision DFM, mais une révision DFM ne garantit pas un rendement élevé.

D'après mon expérience, j'ai identifié certains facteurs communs qui conduisent à la mise au rebut des PCB ou au retravail des assemblages de PCB. Je vais détailler ces facteurs communs dans cet article.

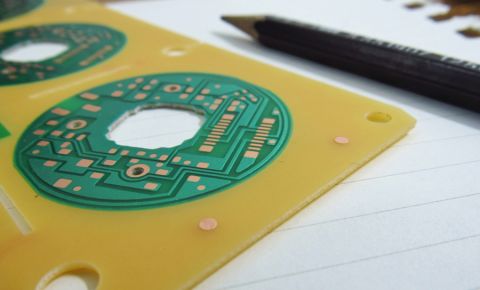

Rebut de PCB

Lorsqu'un PCB présente des défauts pendant la fabrication, il devra être mis au rebut. Il n'y a vraiment aucun moyen de retravailler un PCB nu qui présente des défauts de fabrication. Les défauts de fabrication des PCB produisent généralement des circuits ouverts ou des courts-circuits là où vous ne les attendiez pas, et il y aura très peu de chances que l'assemblage du PCB fonctionne comme prévu.

Le tableau ci-dessous résume certaines causes de rebut de PCB et quelques solutions pour prévenir le rebut.

| Défaut | Cause | Prévention/Solution |

|---|---|---|

| Circuit ouvert entre la piste et la via | Anneau annulaire insuffisant | Augmenter la taille du pad de la via |

| Court-circuit entre la piste et le plan | Anti-pad insuffisant | Augmenter la distance entre le trou ou le bord du pad et le plan |

| Courts-circuits entre les pads de différents réseaux pendant l'assemblage | Absence de barrage de masque de soudure | Augmenter l'espacement entre les pads ou réduire l'expansion du masque |

| Cuivre exposé sur les bords de la carte | Clearance insuffisante au bord de la carte | Augmenter la clearance au bord de la carte |

| Circuit ouvert intermittent au niveau des vias | Placage des vias fracturé | Réévaluer le processus ou permettre un placage plus épais |

| Éclatement de l'anneau annulaire de via aveugle dans le cuivre épais | Égarement excessif pendant le perçage | Augmenter la taille du pad de via ou utiliser un placage enveloppant sur les sous-stratifications |

| Designateurs ou étiquettes brouillés sur le typon | Police du typon trop petite | Augmenter la taille du typon |

Disposition des pads incorrecte qui ne correspond à l'empreinte d'aucun composant, empreinte erronée dans la bibliothèque PCB, revoir et modifier l'empreinte selon les besoins

Bien sûr, cette liste n'est pas exhaustive en matière de défauts de fabrication, mais j'ai rencontré chacun d'eux à un moment donné. Les fabricants devraient effectuer une révision DFM complète afin d'identifier les risques que j'ai décrits dans le tableau ci-dessus. Cependant, certains fabricants ne procéderont pas à une révision complète de la conception à moins que vous ne le demandiez spécifiquement. Les acheteurs de CBA devraient être conscients de ce qu'ils obtiennent lorsqu'ils commandent des services de fabrication et d'assemblage.

Si une carte est destinée à être mise au rebut, alors le meilleur moment pour le faire est avant qu'elle ne passe à l'assemblage. En plus d'une révision DFM avant la fabrication du PCB, leurs PCB devraient subir des tests électriques. Le test électrique le plus rapide et le plus simple est le test de continuité, qui mesure la présence de coupures et de courts-circuits. Ceci est ensuite comparé à votre exportation de nomenclature de votre logiciel de conception de PCB. Les acheteurs qui passent des commandes auprès d'une usine de fabrication de PCB devraient également demander ce service car les frais nécessaires pour mettre en place de tels tests automatisés sont très bon marché.

Réparation de l'Assemblage PCB

En contraste avec les cartes de circuits imprimés nues fabriquées, les assemblages de PCB peuvent être retravaillés et modifiés dans une certaine mesure. Le retravail d'assemblage de PCB peut être aussi simple que de retoucher ou nettoyer les joints de soudure sur des pads accessibles, ou aussi complexe que de dessouder et remplacer complètement certains composants. Les retravaux plus avancés impliquent de détacher et nettoyer les contacts BGA ou LGA, ainsi que de rebiller les BGAs pour un autre tour d'assemblage.

Il existe de nombreuses causes courantes de défauts d'assemblage qui peuvent être traitées par retravail, et tous ces problèmes ne sont pas de la faute du concepteur. Parmi les causes courantes, on trouve :

- Le pontage de soudure entre les composants en raison de faibles espacements

- Un profil de refusion inégal, conduisant au phénomène de tombstone

- Des composants biaisés en raison d'une pâte excessive ou d'un refroidissement lent de la soudure

- La soudure s'écoulant à travers des trous et des vias non remplis, comme le biais thermique

- La formation de vides de soudure sur de grands pads attachés à la puce

- Un dépôt insuffisant, en particulier sur les petites pattes de boîtiers SMD

- Des défauts de gauchissement sur les boîtiers sans plomb, tels que le défaut head-in-pillow dans les boîtiers BGA

- Un excès de résidus de flux de soudure, y compris ceux provenant de flux no-clean, nécessitant un nettoyage supplémentaire

Ceci n'est également pas une liste exhaustive des défauts potentiels d'assemblage de PCB, mais ils sont souvent les raisons pour lesquelles les cartes peuvent être renvoyées à l'assembleur pour retravail. Les assembleurs de PCB devraient effectuer certaines inspections pour identifier les assemblages nécessitant un retravail, consistant généralement en une inspection visuelle avec AOI, une inspection par rayons X des composants sans plomb, et une étape finale de nettoyage.

Que peuvent faire les acheteurs de PCB ?

Les acheteurs de PCB ont la responsabilité de comprendre les capacités de leurs fournisseurs et d'auditer leurs fournisseurs pour la qualité. À faible volume ou lors de prototypages, cela est moins important, mais cela devient plus important à mesure que les séries de production augmentent en taille. Chaque carte mise au rebut et chaque étape de retravail équivaut à un rendement inférieur sur le plancher de l'usine et augmente les chances qu'un assemblage moins fiable soit déployé sur le terrain.

Différentes entreprises effectuent différents niveaux d'audit et ont différentes exigences de fiabilité qui pourraient dépasser certaines des normes de qualité industrielles communes, telles que l'ISO 9001 et l'AS9100. Outre l'audit des processus et procédures sur le plancher de l'usine, les acheteurs devraient également être conscients des inspections et des attentes de qualité requises des ingénieurs. Celles-ci devraient être communiquées aux fournisseurs de PCB ; lorsque ces exigences ne peuvent pas être satisfaites, il est temps d'envisager d'utiliser un fournisseur différent.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, utilisez l'ensemble complet de fonctionnalités de conception de PCB et d'outils CAO de classe mondiale d'Altium. Altium Develop offre la plateforme de développement de produits électroniques la plus avancée au monde, complète avec les meilleurs outils de conception de PCB de l'industrie et des fonctionnalités de collaboration interdisciplinaire pour les équipes de conception avancées. Faites l'expérience d'Altium Develop dès aujourd'hui !