Was sind Molded Interconnect Devices (MIDs)?

Was ist der nächste große Design-Trend? Ist es Graphen, Flex oder etwas ganz anderes? Falls Sie sich über die Zukunft des PCB-Designs Gedanken machen, sind Sie vielleicht schon auf spritzgegossene Schaltungsträger (Molded Interconnect Devices, MIDs) gestoßen. Im folgenden Artikel diskutieren wir, MID-PCBs sind, wie sie hergestellt werden und ob sie eine Zukunft haben.

Was sind Molded Interconnect Devices (MIDs)?

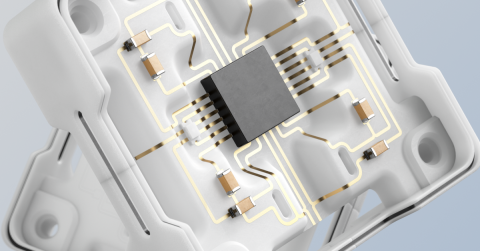

MIDs sind spritzgegossene Schaltungsträger, die ein Leiterbahnmuster enthalten und sowohl mechanische als auch elektrische Funktionen integrieren. Sie sind ein Hybrid aus Kunststoffteil und Leiterplatte. Kupferbahnen werden auf die Oberfläche des Kunststoffteils geätzt, wodurch Leiterbahnverbindungen und Pads entstehen, die dann elektrische Bauelemente tragen können. Das Ergebnis ist ein cooles elektromechanisches Stück Hardware. Diese Definition richtet sich nach der Molded Interconnect Devices International Association (MIDIA).

Abbildung eines spritzgegossenen Schaltungsträgers vor und nach der Bestückung, mit freundlicher Genehmigung des Fraunhofer IEM.

Einsatzbereiche und Vorteile von MID-PCBs

PCB-MIDs werden in vielen Branchen und Produkten eingesetzt, von der Medizin über die Automobilindustrie bis hin zu Mobiltelefonen und Tablets. Sie sind für diese Art von Produkten sinnvoll, da sie ein schlankeres Design erfordern. Manchmal ist es unmöglich oder nicht praktikabel, viele Verbindungskomponenten und Drähte zu verbauen; ein Handy ist ein gutes Beispiel dafür.

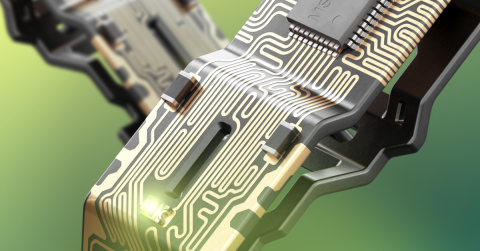

Um immer mehr Funktionen in einem immer kleineren Bauraum unterzubringen, bringen uns solche Technologien einen großen Schritt weiter. Durch die Verwendung spritzgegossener Schaltungsträger in einem Telefon kann beispielsweise die Antenne direkt in das mechanische Gehäuse integriert werden, was Platz auf der Platine spart. Zudem funktioniert die Antenne damit sogar besser. Dieselben Prinzipien sind auf andere Bereiche anwendbar, z. B. in die Automobilindustrie. Im Bild unten sehen Sie ein Anwendungsbeispiel der MID-Technologie in einem Autolenkrad, was den Einsatz von Kabelbäumen überflüssig macht.

MID-PCB in einem Lenkrad, mit freundlicher Genehmigung von A-Laser.

Wie werden MIDs hergestellt?

Obwohl es spritzgegossene Schaltungsträger schon seit vielen Jahren gibt, sind MID-PCBs noch nicht weit verbreitet. Jedoch werden sie das PCB-Design, wie wir es heute kennen, nicht abschaffen – jedenfalls noch nicht. Als Nischen-Technologie ist der Produktionsprozess noch nicht so klar definiert und es gibt mehrere Verfahren, sie herzustellen.

Zweikomponenten-(2K)-Spritzgussprozess

Das Zweikomponenten-MID-Verfahren kombiniert zwei Kunststoffe, die zusammen zu einem einzigen Teil verbunden werden. Der erste Werkstoff, der in die Gussform eingespritzt wird, wird normalerweise nicht plattiert; da unterscheiden sich die Verfahren von Hersteller zu Hersteller. Diese erste Einspritzung bildet die Basis für den zweiten Schuss mit einem in hohem Maße plattierbaren Werkstoff.

Anschließend werden die Kunststoffteile einer chemischen Behandlung unterzogen, um die Haftung von Kupfer an der Form zu begünstigen. Nach diesem Prozess gehen die Teile durch ein chemisches Plattierungsverfahren, bei dem Kupfer als Leiterbahnen auf dem Teil abgeschieden wird.

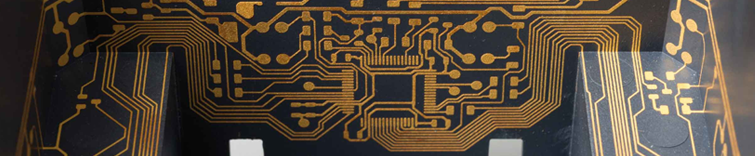

Laser-Direktstrukturierung

Die Laser-Direktstrukturierung (LDS) beginnt mit einem Einzelspritzguss zur Herstellung des physischen Teils. Dann brennt ein Laser eine dünne Kunststoffschicht an den Stellen weg, an denen sich die Leiterbahnen später befinden sollen. Im nachfolgenden Metallisierungsprozess wird das Kunststoffteil mit Kupfer plattiert.

Als Nächstes durchläuft Ihr Teil einen 3D-Bestückungsautomaten, in dem die elektrischen Bauelemente platziert werden.

Laser-Direktstrukturierung GIF erstellt aus LPKF-Video

Metallspritzen

Das Metallspritzen ähnelt der Laser-Direktstrukturierung, da es dieselbe Technik bis hin zum LDS-Prozess verwendet, jedoch ohne chemisches Bad zur Anhaftung des Kupfers auskommt. Stattdessen wird, wie Sie wahrscheinlich schon vermutet haben, eine Metallspritztechnik verwendet, um das Kupfer auf dem Teil abzulagern. Das Metallspritzen ermöglicht dickere Leiterbahnen und erfordert auch nicht, dass der Kunststoff plattierbar ist. Vielleicht fragen Sie sich jetzt, wie das Metall auf der Oberfläche haftet? Nun, LDS raut die Kunststoffoberfläche auf, sodass das Metall leicht anhaftet und an Ort und Stelle verbleibt. Daher ist keine chemische Behandlung erforderlich.

Über die drei oben genannten Prozesse hinaus gibt es noch weitere Verfahren zur Herstellung. Diese Technologie ist zwar nicht mehr ganz neu, aber noch nicht vollständig ausgereift, weshalb es bisher kein einheitliches Produktionsverfahren gibt.

Sind MID-PCBs die Zukunft?

Gehören MID-PCBs also die Zukunft? Werden sie das PCB-Design, wie wir es heute kennen, ablösen? Ich glaube nicht, jedenfalls nicht in nächster Zeit. Ich sehe MIDs nicht als Ersatz für herkömmliche PCBs, sondern als ein weiteres Verfahren im gesamten Systemdesign.

Die Gründe, warum PCB-MIDs in der Vergangenheit nicht breiter eingesetzt wurden, haben sich nicht wesentlich geändert. Die Schaltungsdichte dieser Baugruppen ist bei weitem nicht so dicht wie ihr PCB-Pendants. Derzeit sind sie maximal zweilagig; Leiterplatte können 8, 16 oder sogar 32 Lagen haben.

Auch wenn MIDs nicht mit den heutigen Leiterplatten konkurrieren können, bedeutet das nicht, dass sie keine Vorteile haben. Mit ihnen sind Sie in der Lage, Elektronik platzsparend in Gehäuse unterzubringen und mit der anhaltenden Miniaturisierung brauchen wir das zweifellos. Sie können in Ihrem Technologie-Arsenal also äußerst nützlich sein.

Haben Sie ein solches Projekt, das Sie vorantreiben wollen? Dann ist CircuitStudio® womöglich genau das Richtige für Sie. Sprechen Sie mit einem Experten von Altium.

Mit dem neuen Altium 365 steht außerdem eine Cloud-Plattform zur Verfügung, mit der Sie eine noch bessere Kommunikation innerhalb Ihres Teams sowie zu Lieferanten gewährleisten können, und zwar von überall aus.

Falls Sie Altium noch nicht einsetzen, sollten Sie sich unbedingt die kostenlose Testversion ansehen, um selbst herauszufinden, warum Altium die beste professionelle PCB-Design-Software ist.

Lernen Sie Altium Designer® in Aktion kennen...

Wir sind gespannt auf Ihre Gedanken und Ihr Feedback. Kommentieren und teilen Sie unten.