I tuoi componenti SMD sono affidabili per l'aerospaziale?

I sistemi aerospaziali sono l'area che richiede la massima affidabilità, sia nel segmento commerciale che in quello militare. Questi sistemi possono operare su un'ampia gamma di temperature, pressioni e altitudini, inclusa l'orbita terrestre e oltre. Di conseguenza, vi è l'aspettativa di un tempo di funzionamento perpetuo per i sistemi aerospaziali, così come lunghe durate di vita con valori di MTBF che superano le 10.000 ore di funzionamento continuo.

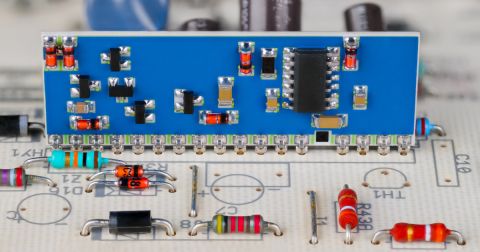

I componenti SMD utilizzati in questi ambienti, in particolare i circuiti integrati e i componenti passivi, devono soddisfare determinati requisiti di materiali, costruzione e test per garantire che possa essere realizzata la piena durata dei componenti. Prima di costruire il BOM per il tuo sistema aerospaziale, assicurati di capire come i pezzi sono qualificati per il volo.

Fattori dei componenti che compromettono l'affidabilità

Materiali

I materiali devono essere abbastanza resistenti da sopportare ampie variazioni di temperatura e vibrazioni, ma c'è di più nei materiali utilizzati nei componenti elettronici. Qualsiasi di questi fattori può portare a un fallimento precoce dei componenti quando un design è pronto per il volo:

- I materiali termoplastici devono essere testati per l'outgassing se un prodotto verrà dispiegato a quote molto alte (bassa pressione) o in ambienti a vuoto.

- I metalli con alta pressione di vapore, come lo zinco e il cadmio, non dovrebbero essere impiegati in ambienti a vuoto poiché questi metalli sublimano. La nichelatura può essere utilizzata per prevenire la sublimazione, ma ciò dovrebbe essere verificato con alcuni test.

- I componenti contenenti stagno puro e alcuni rivestimenti a base di stagno sui componenti possono subire il fenomeno del whiskering durante il volo. Ciò crea il rischio di cortocircuiti man mano che il whiskering cresce nel tempo.

Corpo del Componente Metallico

Un componente con un involucro o un guscio metallico è tipicamente più resistente meccanicamente rispetto ai componenti in termoplastica, ma il corpo metallico creerà un pericolo di cortocircuiti o archi elettrici all'aumentare dell'altitudine. Questo si verifica perché la forza dielettrica dell'aria diminuisce con l'aumento dell'altitudine a causa della ridotta densità dell'aria alle alte altitudini. Di conseguenza, qualsiasi apparecchiatura elettrica o dispositivo elettronico operante ad alta quota potrebbe richiedere un Livello di Isolamento Base (BIL) più elevato o maggiori distanze tra i conduttori per compensare la minore forza dielettrica.

Infatti, se si guarda allo standard IPC-2221B per la distanza di sicurezza e il percorso di fuga, si vedrà che lo standard definisce i requisiti di spaziatura dei conduttori in funzione della tensione DC/picco AC. Se si guarda alla Tabella 6-1 e si confrontano le colonne B2 e B3, si troverà che la grande differenza tra questi valori si basa sull'altitudine in cui la scheda è dispiegata (vedere le note a piè di pagina nell'immagine qui sotto).

Requisiti di spaziatura dei conduttori IPC-2221B.Scopri di più in questo articolo.

Si noti che le colonne B4 e A5 specificano valori di distanza di sicurezza per due conduttori rivestiti a qualsiasi altitudine, e ciò offre una soluzione ai requisiti di distanza di sicurezza più elevati per i conduttori non rivestiti ad alta quota. Il problema è che il rivestimento potrebbe rilasciare gas, similmente al problema del materiale termoplastico menzionato sopra. Qualsiasi rivestimento, materiale di incapsulamento o di potting dovrebbe essere testato per il rilascio di gas prima dell'uso.

Supporto Strutturale

I circuiti integrati e i passivi SMD non sono semplici blocchi di materiale, possiedono una struttura interna che determina la loro affidabilità meccanica. Se un componente non ha una struttura interna sufficientemente robusta, può fallire a basse o alte pressioni. Proprio come i risultati di ricerca di cui ho discusso in un altro blog su l'elettronica ad alta pressione, lo stesso gruppo di componenti potrebbe fallire a basse pressioni. Testare in un ambiente HV/UHV per periodi prolungati e ispezioni successive possono essere utilizzati per identificare i componenti che falliranno a basse pressioni.

Componenti con Offset Verticale

Alcuni componenti potrebbero non adagiarsi perfettamente sui pad di atterraggio, o potrebbe esserci un grande spazio tra il componente e il PCB. Questo crea un rischio di vibrazioni di grande ampiezza durante il volo, portando a fatica del saldante e fallimento dell'assemblaggio.

Per affrontare questo problema, potrebbe essere necessario un distanziatore o un composto di riempimento sotto il componente per colmare l'eccessivo gap tra componente e PCB. Il composto di riempimento può essere un'epossidica o un piccolo distanziatore in plastica, ma il supporto dovrà essere qualificato per la degasazione e l'affidabilità termica. L'epossidica di riempimento può essere difficile da lavorare sotto componenti piccoli; consultare un assemblatore PCB conforme MIL-SPEC riguardo le loro capacità e il processo per applicare un distanziatore o un underfill per questi componenti.

Pad di Atterraggio

Le assemblaggi ad alta densità possono essere difficili da progettare e assemblare secondo gli standard Classe 3/3A, richiesti per l'elettronica aerospaziale. Il pattern di contatto deve essere progettato per garantire che si formi un filletto di saldatura sufficientemente grande sui terminali esposti. Analogamente, i terminali devono essere abbastanza grandi da contenere un filletto di dimensioni adeguate. Se non si soddisfano entrambe le condizioni, potrebbe non esserci abbastanza saldatura per resistere agli shock meccanici o alle vibrazioni durante il volo.

Nel caso in cui il filletto di saldatura sul terminale del componente risulti troppo piccolo (o viceversa), si potrebbe utilizzare un adesivo per aiutare a fissare il componente al PCB. Se i componenti in questione generano molto calore, un adesivo bicomponente o altri tipi di adesivi potrebbero degradarsi ad alte temperature. Invece, si potrebbe utilizzare una pasta termica sul componente poiché ciò fornirà adesione e trasferimento di calore con un unico materiale. La fuoriuscita di gas da questi materiali deve essere testata, e la resistenza del legame dovrebbe essere verificata.

Ottenere Componenti MIL-SPEC

I componenti progettati per resistere alle condizioni difficili tipiche del settore aerospaziale sono normalmente commercializzati come componenti MIL-SPEC, in riferimento agli standard delle Specifiche Militari stabiliti dal Dipartimento della Difesa degli Stati Uniti (DoD). Molti fornitori di componenti SMD, come Vishay e Kemet, offrono una linea di componenti MIL-SPEC che potrebbero non essere disponibili tramite distributori commerciali come Digi-Key o Mouser. Invece, i clienti dovranno contattare direttamente il fornitore per ottenere i componenti.

Come parte di un pacchetto dati per questi componenti, i fornitori possono fornire dati di test che dimostrano l'affidabilità in varie condizioni operative, che vanno da ampie variazioni di temperatura a vibrazioni e ambienti a vuoto.

Se un componente non è specificamente qualificato per MIL-SPEC, potrebbe comunque essere utilizzato per l'aerospaziale purché si possa dimostrare che è affidabile in volo. Ciò comporta una serie di test di stress, alcuni dei quali sono discussi sopra. Puoi anche consultare le seguenti risorse:

- La sfida della progettazione e del test di affidabilità PCBA ad alta affidabilità

- Panoramica sui test di affidabilità PCB/PCBA e sull'analisi dei guasti

- Cos'è il Burn-in Testing per l'elettronica?

- Progettare con la gestione degli shock per i PCB avionici

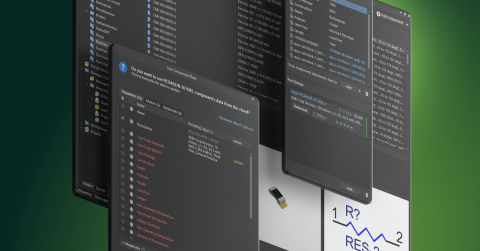

Sia che tu debba costruire elettronica di potenza affidabile o sistemi digitali avanzati, utilizza il set completo di funzionalità per il design di PCB e strumenti CAD di classe mondiale in Altium Designer. Per implementare la collaborazione nell'ambiente interdisciplinare di oggi, le aziende innovative stanno utilizzando la piattaforma Altium 365 per condividere facilmente i dati di progettazione e avviare i progetti alla produzione.

Abbiamo appena iniziato a scoprire cosa è possibile fare con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.