Projekt PCB modułu z podwójnym przetwornikiem ADC

Kliknij tutaj, aby przejść do osadzonego widoku i przeglądać ten projekt

Jeśli Twoja płyta zawiera przetwornik analogowo-cyfrowy (ADC), to Twoja płyta kwalifikuje się jako system mieszany sygnałowo i będzie wymagała szczególnych praktyk układu, aby zapobiec nadmiernemu szumowi na liniach analogowych. ADC są zwykle komponentami nieizolowanymi, ale występują także w wersji izolowanej, w której komponent zapewnia izolację galwaniczną między stroną analogową a cyfrową.

W tym projekcie pokażę przykład projektu, który wykorzystuje oba typy ADC w tym samym układzie PCB. Te komponenty wymagają różnych praktyk projektowych, ale zaimplementujemy je na tej samej płycie, aby zapewnić dobrą porównanie.

Jak ma to miejsce we wszystkich naszych projektach, na końcu artykułu znajduje się link do pobrania plików źródłowych tego projektu. Aby dowiedzieć się więcej o używaniu tych typów komponentów i śledzić cały proces projektowania, możesz obejrzeć poniższą playlistę.

Rozpoczęcie pracy z modułem ADC

Moduł ADC, który zaprezentuję w tym projekcie, ma na celu zbieranie dwóch sygnałów i przesyłanie danych do złącza pinowego, które następnie może zostać podłączone do zewnętrznej płyty, takiej jak moduł mikrokontrolera. Moduł będzie zawierał następujący zestaw głównych komponentów:

- ISL75051ASEHVFE - Moduł stabilizatora napięcia rad-hard 5V na 3V3

- ADC128S102CIMTX - 8-kanałowy, 0,5 do 1 MSps 12-bitowy przetwornik ADC

- AMC1203BPSA - Jedno-kanałowy 40 kSps 8-bitowy przetwornik ADC do pomiaru prądu z izolacją sigma-delta

Sygnały, które mają być zbierane, są przeznaczone do pracy na niskich częstotliwościach, co potwierdza ich niska szybkość próbkowania. Oba przetworniki ADC zakładają źródła o niskiej impedancji, więc nie potrzebujemy aktywnego filtra z buforem impedancji i możemy bezpośrednio połączyć się z wejściami ADC, jeśli jest to pożądane. Wreszcie, każdy kto zna komponenty Intersil zauważy, że ISL75051ASEHVFE to regulator rad-hard; ten moduł mógłby być używany w systemie kosmicznym, pod warunkiem że dwa pozostałe komponenty mogą być kwalifikowane do zastosowań w przestrzeni kosmicznej.

Schematy ADC izolowanych i nieizolowanych

Poniższe obrazy pokazują dwie główne części schematów dla tego modułu: ADC izolowane i nieizolowane. Pozostałe komponenty i obwody można zobaczyć w plikach projektowych.

Schematy są proste; potrzebujemy tylko jednej strony dla wszystkich obwodów. Mamy dwa oddzielne wejścia zasilania, jedno dla izolowanej strony przez złącze SMA, a drugie dla strony nieizolowanej przez złącze pinowe.

Najpierw przyjrzyjmy się schematom dla izolowanego przetwornika ADC (AMC1203BPSA), jak pokazano poniżej.

Referencja analogowa dla tego komponentu jest ustawiona wewnętrznie, więc nie potrzebujemy precyzyjnego układu referencyjnego do ustawienia zakresu pomiaru. Zauważ, że izolowany przetwornik ADC wymaga dwóch różnych sieci zasilających (+5V i +5V_AN), obie na poziomie +5V zgodnie z kartą katalogową; muszą one pochodzić z różnych źródeł, aby zapewnić utrzymanie izolacji galwanicznej przez szczelinę izolacyjną w tym komponencie. J1 i J3 to złącza dla przychodzącego sygnału analogowego i zasilania strony analogowej przetwornika ADC.

Aby odpowiednio ekranować przychodzące sygnały, sygnały docierające do izolowanych i nieizolowanych przetworników ADC są dostarczane za pomocą kabla koncentrycznego z pionowymi złączami SMA (73251-1350 od Molex). Te złącza i dołączone do nich kable koncentryczne będą miały impedancję 50 omów, ale sygnały wejściowe będą na tyle niskie, że jedyna znacząca interakcja występuje między źródłem a obciążeniem w systemie.

Następnie przyjrzyjmy się układowi dla standardowego przetwornika ADC.

W tym obwodzie zasilanie zapewnia regulator (sieć 3V3), który z kolei otrzymuje zasilanie z połączenia +5V z złącza pinowego. Wyjście SPI używa rezystora, aby nieznacznie spowolnić szybkość narastania sygnału przed przekierowaniem sygnału poza płytę. Kondensatory są również umieszczane specjalnie do odsprzęgania/bypassowania pinów VA i VD.

Istnieją pewne założenia w powyższych schematach:

- Sieć +5V_AN nigdy nie będzie potrzebować wysokiego prądu na tej płycie, więc użycie kabla SMA + koaksjalnego do zasilania jest odpowiednie. Wyższe napięcia/prądy wymagałyby innych komponentów.

- Pasmo sygnału wejściowego jest ograniczone tylko przez szybkość próbkowania każdego przetwornika ADC. Jeśli potrzebne jest niższe pasmo, należy dodać filtr RC dolnoprzepustowy i pracować z maksymalną szybkością próbkowania dla antyaliasingu.

- Założono, że połączenie +5V na złączu pinowym jest regulowane i stosunkowo wolne od szumów. Jeśli jest nierównomierne, na wejściu będzie potrzebny regulator +5V.

- Piny VA i VD na U2 nie są izolowane, ponieważ U2 jest jedynym komponentem generującym szybkie zbocza cyfrowe dla swojego interfejsu SPI. Gdyby na magistrali 3V3 było więcej komponentów, zdecydowanie chcielibyśmy rozważyć ograniczenie pasma mocy do pinu VA w pobliżu 1 MHz.

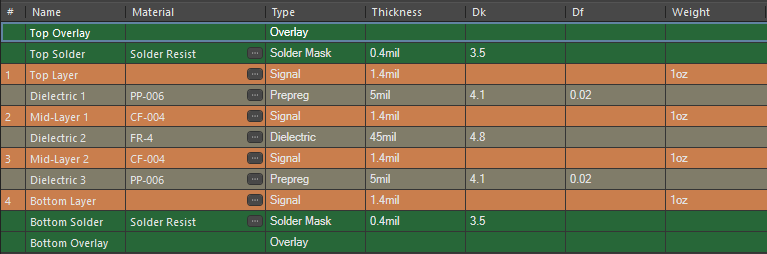

Mając te kwestie za sobą, możemy przejść do układu warstw. Nasz układ warstw musi wspierać 2 stosunkowo szybkie interfejsy cyfrowe (po jednym dla każdego przetwornika ADC) oraz dwie oddzielne linie zasilające do przetworników ADC.

Planowanie rozmieszczenia i układ warstw PCB

Ponieważ ta płyta zawiera składnik izolowany, musi mieć szczególny plan rozmieszczenia, który umożliwia wydzielenie obszaru izolowanego. Możemy wykonać wszystko na tej płycie na pojedynczej warstwie, ale potrzebujemy masy, aby zapobiec sprzężeniu indukcyjnemu między sekcjami analogowymi i cyfrowymi, co wymaga internalnej płaszczyzny masy. Dlatego możemy użyć prostego układu PCB z 4 warstwami z wewnętrzną masą.

Zakończony układ warstw jest pokazany poniżej. W tym układzie użyliśmy SIG+PWR/GND/GND/SIG; komponenty będą umieszczone na górnej stronie, a dolna strona może być używana do dodatkowego trasowania w razie potrzeby.

W tym układzie wartość Dk nie jest tak ważna, ponieważ nie mamy wymagań dotyczących kontrolowanej impedancji. Ważnym punktem tutaj jest cienka zewnętrzna warstwa, jak również GND na L2 i L3. Cienka zewnętrzna warstwa z sąsiednią masą jest kluczowa do tłumienia zakłóceń, jak wskazałem w innym artykule na temat ekstrakcji pasożytniczej.

Następnie, izolowaną sekcję należy umieścić w jej własnym obszarze z jej złączami SMA dostarczającymi zasilanie i sygnał. Wydzieliłem to na lewą stronę płytki, podczas gdy pozostałe komponenty będą znajdować się po prawej stronie. Początkowe rozmieszczenie przedstawiono poniżej.

Początkowe rozmieszczenie układa wszystkie sekcje analogowe po lewej stronie płytki, podczas gdy regulator i linie I/O są kierowane bezpośrednio na prawo (głównie na warstwie tylnej). Jest to typowa strategia minimalizowania sprzężeń szumów między liniami cyfrowymi a liniami zasilającymi analogowymi. Bariera izolacyjna przebiega pionowo pod U3, więc to tam podzielimy sieci masowe na GND i AGND, aby zachować wymaganą izolację.

Aby dokonać tego podziału, zaimplementowałem mały obszar wylewki miedzi, który rozciąga się przez wszystkie 4 warstwy w PCB. Obszar zapewnia połączenia AGND na J1 i J3, a warstwy będą połączone za pomocą przelotek.

Połączenia termiczne na padach SMA zostaną usunięte poprzez zmianę zasad projektowania. Używam podobnej strategii w sekcji nieizolowanej, ale z tą różnicą, że wylewka na L2 przebiega pod całym połączeniem ADC. Dodam również przelotki do tej sekcji w celu tłumienia zakłóceń. Z tym punktem za nami, możemy teraz przystąpić do trasowania pozostałych połączeń.

Jedną kwestię, którą chciałbym tutaj podkreślić, jest umiejscowienie kondensatorów. Podobnie jak w przypadku komponentu cyfrowego, ważne jest, aby umieścić kondensatory zasilające pin zasilania analogowego blisko tych pinów. Dzięki temu, podsystem analogowy będzie mógł czerpać wystarczającą moc w swoim interwale próbkowania, a spadek napięcia dla jakiegokolwiek wewnętrznego odniesienia będzie minimalny. Przykład jest pokazany poniżej. Konkretnie, umieściliśmy C18 i C19 dla zasilania cyfrowego, oraz C16 i C17 dla strony analogowej.

Finalizacja Trasowania i Układu

Po przesunięciu niektórych komponentów udało mi się przesunąć duże kondensatory (C9 i C13) tak, aby znajdowały się bardziej w centrum płytki. Pozwala mi to nieco zmniejszyć rozmiar płytki, aby nie było dużej otwartej przestrzeni bez komponentów lub ścieżek. Następnie na L2 i L3 rozprowadziłem masę wszędzie, aby utrzymać dystrybucję miedzi w stackupie w miarę symetryczną. Zakończone trasowanie, z włączonymi przelotkami, jest pokazane poniżej.

W tym widoku można zobaczyć wejście +5V i wyjście +3V3 prowadzone jako duże poligony, podczas gdy inne poligony na górnej warstwie to GND lub AGND. Wszystkie sygnały cyfrowe są prowadzone na dolnej warstwie, z wyjątkiem miejsc, gdzie muszą się łączyć z ADC na L1.

Widok 3D zakończonego układu PCB jest pokazany na poniższym obrazie. Jak zwykle, mamy kilka logo oraz legendę sitodruku dla pinout na złączu pinowym. SMA umieszczone po lewej stronie mają przelotki, aby połączyć tę część masy na wszystkich warstwach i zapobiec rozprzestrzenianiu się niepożądanych zakłóceń RF do tej części podłoża. Te linie nie są również zaprojektowane do określonej impedancji, a założenie tutaj jest takie, że sygnały wejściowe będą miały tak niskie częstotliwości, że linie zasilające są elektrycznie krótkie.

Co Jeszcze Możemy Dodać do Tego Modułu?

Projekt, jak pokazano powyżej, ma na celu współpracę z zewnętrznym modułem mikrokontrolera w celu zbierania i przetwarzania danych za pośrednictwem złącza pinowego. Aby kontynuować rozwój tej płytki, można umieścić sekcję cyfrową z mikrokontrolerem na dolnej warstwie, gdzie mikrokontroler akceptuje dane dostarczane przez wyjścia z przetworników ADC. Mały mikrokontroler, taki jak PIC (od Microchip) lub mniejszy STM32 (ST Microelectronics), byłby odpowiedni dla tego modułu.

Projekt w obecnym stanie zakłada niską impedancję źródła i brak filtrowania ograniczającego pasmo sygnału zbieranego przez urządzenie. Jest to już ograniczone przez szybkość próbkowania na podstawie szybkości próbkowania Nyquista, ale sygnały o niskiej częstotliwości mogą być nadpróbkowane i przepuszczone przez filtr przeciwnyaliasingowy RC, aby jeszcze bardziej zredukować szum.

Jeśli używasz mikrokontrolera na dolnej warstwie, prawdopodobnie będzie on miał interfejs wyjściowy do wysyłania danych do innego urządzenia, takiego jak komputer. Może to być zrealizowane za pomocą interfejsu UART lub bezpośrednio przez USB. Opcja UART jest użyteczna, ponieważ można ją następnie przekierować do złącza 2-pinowego, które następnie zostanie podłączone do urządzenia docelowego. Ponieważ tak wiele mikrokontrolerów ma opcję UART, następny projekt, który przedstawię, będzie modułem konwertera UART na USB, który mógłby przyjmować dane z mikrokontrolera, jak opisałem tutaj.

Śledź ten link, aby pobrać archiwum ZIP z plikami źródłowymi projektu. Możesz również użyć linku do pobrania w powyższym osadzeniu, aby uzyskać dostęp do plików źródłowych.

Komponenty o wysokiej gęstości z sekcjami RF są łatwe do umieszczenia i trasowania z kompletnym zestawem narzędzi CAD w Altium Designer®. Gdy zakończysz projektowanie i będziesz chciał przekazać pliki swojemu producentowi, platforma Altium 365™ ułatwia współpracę i udostępnianie projektów.

Dotknęliśmy tylko wierzchołka góry lodowej możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.