Porównanie właściwości materiałów PCB dla projektów wysokich prędkości i płyt HDI

Każda płyta PCB wykorzystuje różnorodne materiały do stworzenia układu warstw, trawienia miedzi, aplikacji maski lutowniczej oraz druku sitodrukowego. Każdy materiał dielektryczny używany do stworzenia wielowarstwowego układu PCB posiada różne właściwości materiałowe, takie jak stała dielektryczna i przewodność cieplna. Projektując urządzenia dla specjalistycznych zastosowań, dokładne porównanie właściwości materiałów PCB może pomóc w wyborze odpowiedniego materiału bazowego do użycia w Twojej następnej płycie obwodu drukowanego.

Altium Designer

dostarcza funkcji, których potrzebujesz, aby wybrać materiał bazowy dla Twojej wielowarstwowej płyty PCB i przygotować Twój nowy projekt do produkcji na dużą skalę.

Najpotężniejsze, nowoczesne i łatwe w użyciu narzędzie do projektowania PCB dla zaawansowanej elektroniki. Wykorzystaj dowolne właściwości materiałów PCB i przygotuj swoją płytę do produkcji z

Altium Designer

.

Każdy układ warstw PCB, który tworzysz dla swojej płyty obwodu, będzie zawierał wiele materiałów. W trakcie produkcji PCB użyje się wielu różnych materiałów. Materiały, które wybierzesz, zadecydują o stratach mocy/sygnału, impedancji połączeń, wzroście temperatury, chropowatości powierzchni miedzi oraz wzroście temperatury na Twojej płycie PCB. Nie każdy materiał bazowy jest idealny dla każdego zastosowania, więc będziesz musiał wybrać właściwie materiał bazowy dla swojego układu warstw PCB, aby zrównoważyć wydajność w tych różnych obszarach.

Dokładne porównanie właściwości materiałów PCB pozwala określić najlepszy materiał bazowy do użycia w Twoim następnym systemie. Gdy już określisz najlepszy materiał do użycia dla Twoich płytek obwodów drukowanych, narzędzia do projektowania i analizy układu PCB w Altium Designer pomagają stworzyć układ PCB dla szybkich płytek obwodowych lub projektów HDI. Oto porównanie właściwości materiałów PCB, które pomoże Ci wybrać odpowiedni materiał bazowy dla Twoich płytek obwodowych.

Ważne właściwości materiału bazowego PCB

Wybierając materiał bazowy dla Twojej PCB, musisz wziąć pod uwagę różne właściwości materiału i jak wpasowują się one w zastosowanie Twojej płyty. Oto ważne właściwości materiału PCB dla projektów wysokiej prędkości, które musisz rozważyć w swojej PCB:

- Względna stała dielektryczna: Jest to złożona liczba składająca się ze względnej przenikalności (Dk) i współczynnika stratności (Df). Wartość Df jest związana ze stratą tangensa w materiale.

- Straty w przewodniku: Straty w przewodniku występują w odmianach AC i DC, obie związane są z przewodnością elektryczną przewodników. Przewodność elektryczna określa głębokość wnikania, która determinuje straty AC. Należy zauważyć, że strata przewodnika w miedzi na podłożu PCB jest związana z chropowatością powierzchni miedzi, co zwiększy straty w systemie i zmieni impedancję połączenia.

- Przewodność cieplna: Określa szybkość, z jaką ciepło jest rozpraszane z podłoża podczas pracy, i determinuje wzrost temperatury względem temperatury otoczenia. To z kolei określi strategię zarządzania ciepłem, taką jak użycie radiatora czy wentylatora, aby utrzymać komponenty w chłodzie.

- Współczynnik rozszerzalności cieplnej (CTE): Informuje, jak płyta rozszerza się wraz ze wzrostem jej temperatury. CTE jest anizotropowe, co oznacza, że płyta rozszerza się z różną szybkością w różnych kierunkach. Zazwyczaj interesuje nas tylko ekspansja wzdłuż osi z, czyli prostopadle do warstwy powierzchniowej płytki drukowanej.

- Temperatura przejścia szklistego (Tg): Temperatura przejścia szklistego informuje, kiedy wartość CTE gwałtownie wzrasta w miarę dalszego wzrostu temperatury. Wartość CTE powyżej Tg jest większa niż wartość CTE poniżej Tg.

- Dyspersja: Względna stała dielektryczna jest funkcją częstotliwości sygnału. Dlatego dyspersja nie jest określona jedną liczbą, lecz raczej właściwością definiującą, jak sygnały o różnych częstotliwościach poruszają się z różnymi wartościami opóźnienia propagacji w połączeniu.

Producenci ciągle odkrywają materiały lepiej dopasowane do szybkich płyt obwodów, płyt obwodów HDI oraz środowisk o wysokiej temperaturze. Różne właściwości materiałów wpływają na to, jak szybkie sygnały propagują w substracie ze względu na dyspersję, jak również na to, jak rozpraszają ciepło i wytrzymują wstrząsy mechaniczne. Niektóre z tych materiałów nadają się do urządzeń mikrofalowych i mmWave, lub do stosowania w środowiskach o wysokiej temperaturze, ale ich produkcja jest droższa. Najlepszym rozwiązaniem przy wyborze materiału jest rozpoczęcie od FR4 i ocena, czy ten materiał będzie odpowiedni dla Twojej aplikacji.

Standardowe materiały stosu PCB

Przemysł głównie używa materiału nieprzewodzącego klasy FR4 pomiędzy warstwami miedzi do budowy płytek drukowanych. FR4 to oznaczenie klasy NEMA dla laminatu epoksydowego wzmacnianego szkłem. Oznaczenie to reprezentuje stosunek włókna do żywicy i wskazuje na takie cechy jak odporność na płomień, stałą dielektryczną, współczynnik strat, wytrzymałość na rozciąganie, wytrzymałość na ścinanie, temperaturę przejścia szklistego oraz współczynnik rozszerzalności w osi Z. FR4 jest materiałem trudnopalnym, co czyni go odpowiednim do wymagań bezpieczeństwa, a także jest wytrzymały w różnych temperaturach i wilgotnościach środowiska, co zwiększa jakość wydajności.

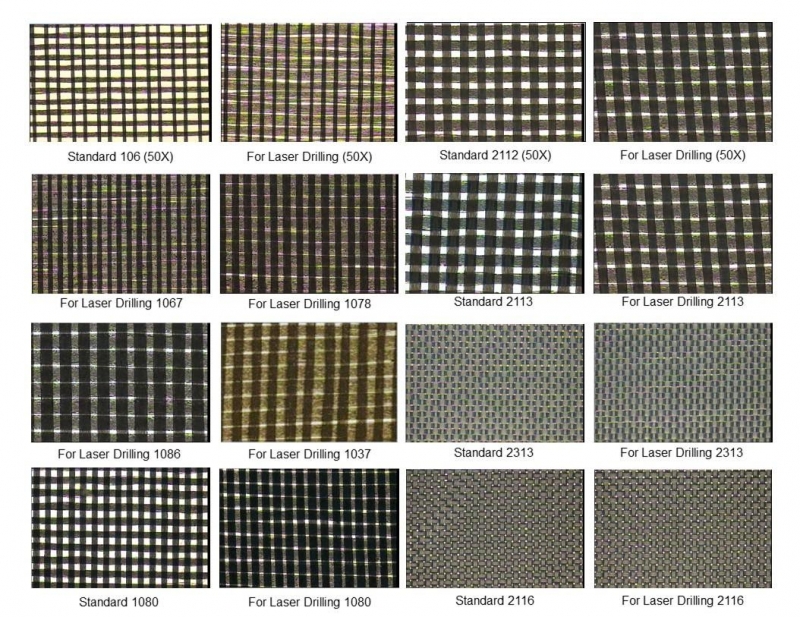

Standardowe laminaty z żywicy nasączonej włóknem szklanym.

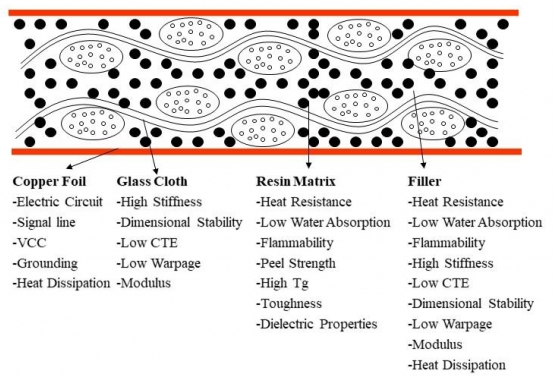

Główne składniki materiałowe PCB to żywica polimerowa (materiał dielektryczny) z dodatkami lub bez, wzmocnienie oraz folia metalowa. Aby utworzyć PCB, naprzemiennie układa się warstwy dielektryka, z wzmocnieniem lub bez, pomiędzy warstwami folii miedzianej. Większość właściwości materiałowych PCB dla projektów wysokiej prędkości to epoksyd, ale mogą być również BT, PPE, estry cyjanowe i modyfikowane akrylany. Struktura typowego laminatu epoksydowego PCB jest pokazana powyżej.

Przekrój poprzeczny laminatu z żywicy nasączonej włóknem szklanym.

Te laminaty umieszcza się między warstwami miedzi, tworząc podłoża o właściwościach dielektrycznych istotnych dla układów montowanych na płytach. Projektanci określają grubość substratu, aby spełnić wymagania dielektryczne dla obwodów. IPC-2221 zawiera tabele określające stałą dielektryczną dla FR4 i innych materiałów laminatowych w warstwach substratu PCB. Najlepszy zestaw narzędzi do projektowania i układu PCB wykorzysta te dane do modelowania impedancji i strat w twoim układzie PCB dla optymalnego trasowania i projektowania ścieżek.

- Modelowanie dyspersji może być trudne, jeśli nie jesteś zaznajomiony z zachowaniem wysokich częstotliwości w materiałach dielektrycznych PCB.

- Chropowatość powierzchni laminatu PCB oraz chropowatość powierzchni miedzi wpłyną na rzeczywistą i urojoną impedancję ścieżek w twoim PCB.

Dowiedz się więcej o modelowaniu chropowatości powierzchni miedzi w twoim PCB.

- Możesz stworzyć swój układ PCB z dowolnym układem materiałów dielektrycznych, korzystając z odpowiedniego zestawu narzędzi do projektowania PCB.

Dowiedz się więcej o pracy z Menedżerem Układu Warstw w Altium Designer.

Materiał PCB dla projektowania wysokich prędkości i HDI

Kręgosłupem żywic w przemyśle jest żywica epoksydowa. Epoksyd jest podstawowym materiałem ze względu na stosunkowo niski koszt, silną przyczepność (zarówno do folii metalowych, jak i do siebie), oraz pożądane właściwości termiczne, mechaniczne i elektryczne. Podstawowa chemia epoksydowa została znacząco zmieniona na przestrzeni lat. Alternatywne materiały do budowy PCB na bazie żywic są zazwyczaj wybierane w celu adresowania konkretnych niedociągnięć systemów na bazie żywicy epoksydowej. BT-Epoksyd jest powszechny w organicznych opakowaniach chipów ze względu na jego stabilność termiczną, podczas gdy żywice poliimidowe i cyjanianowo-estrowe są używane ze względu na ich niższe wartości Dk i Df.

Oprócz żywic termoutwardzalnych, wykorzystywane są żywice termoplastyczne, w tym poliimid i politetrafluoroetylen (PTFE). W przeciwieństwie do termoplastycznej wersji poliimidu, która jest stosunkowo krucha, wersja termoutwardzalna jest elastyczna i dostarczana w formie folii. Jest typowo używana do tworzenia obwodów elastycznych, jak również kombinowanych obwodów zwanych sztywno-elastycznymi. Jest również droższa niż epoksyd i używana jest tylko w razie potrzeby. Wiele firm przeszło na wymóg "Wolny od Halogenów" w oczekiwaniu na ostateczny zakaz stosowania bromowanych środków opóźniających palenie używanych w zaawansowanych materiałach dielektrycznych PCB.

Takie właściwości są idealne dla PCB o wysokiej prędkości i HDI. Niższa stała dielektryczna pozwala sygnałom na tych płytach podróżować szybciej oraz obniża sprzężenie pojemnościowe między sąsiednimi ścieżkami sygnałowymi. Pomaga to zapewnić integralność sygnału na tych płytach poprzez redukcję przeplotów między sąsiednimi liniami sygnałowymi. Jest to szczególnie ważne w płytach HDI, gdzie ścieżki są upakowane w małych przestrzeniach.

Alternatywne opcje dielektryka w układzie PCB

Jeśli projektujesz dla aplikacji o wysokiej temperaturze lub wysokiej mocy, dostępne są alternatywne opcje substratów. Te alternatywne substraty mogą być również używane dla projektów PCB HDI i wysokiej prędkości, dając ci większą elastyczność w wyborze najlepszego materiału bazowego dla twojej płytki drukowanej.

- Materiały substratu PCB z ceramiki zapewniają bardzo wysoką przewodność cieplną i gładką dyspersję przy wysokich częstotliwościach, co czyni je idealnymi do użycia w środowiskach o wysokiej temperaturze.

Dowiedz się więcej o materiałach dielektrycznych PCB z ceramiki.

- Substraty PCB z rdzeniem metalowym są często używane dla jednowarstwowych lub dwuwarstwowych płyt drukowanych, które będą pracować przy wysokiej mocy i osiągnąć wysoką temperaturę.

Dowiedz się więcej o używaniu substratów PCB z rdzeniem metalowym.

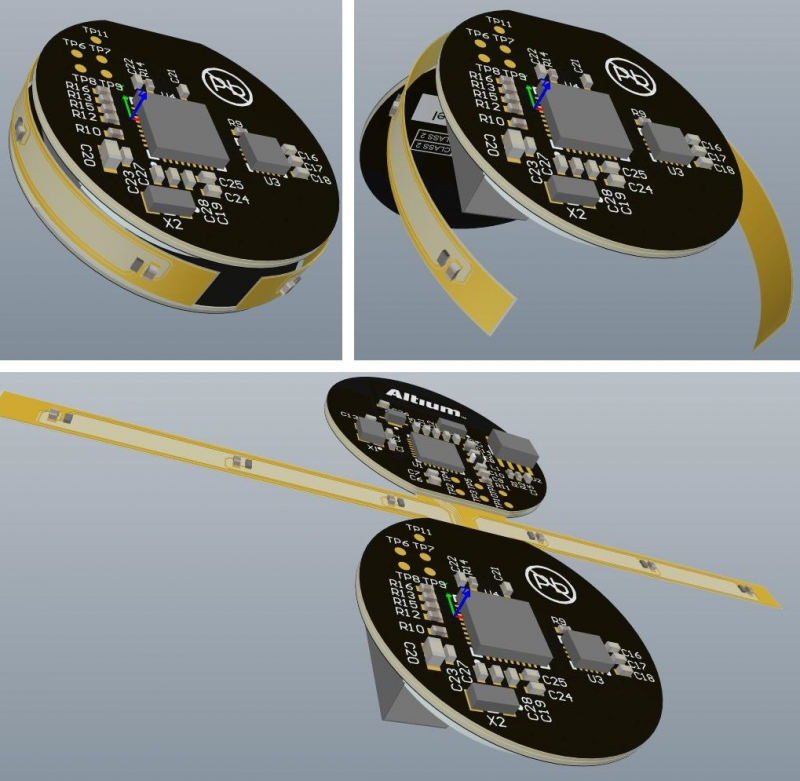

- Dla elastycznej lub sztywno-elastycznej płytki PCB będziesz musiał wybrać klasę elastycznych materiałów z gładką folią miedzianą na warstwie powierzchniowej.

Projektowanie PCB sztywno-elastycznych jest łatwe w Altium Designer.

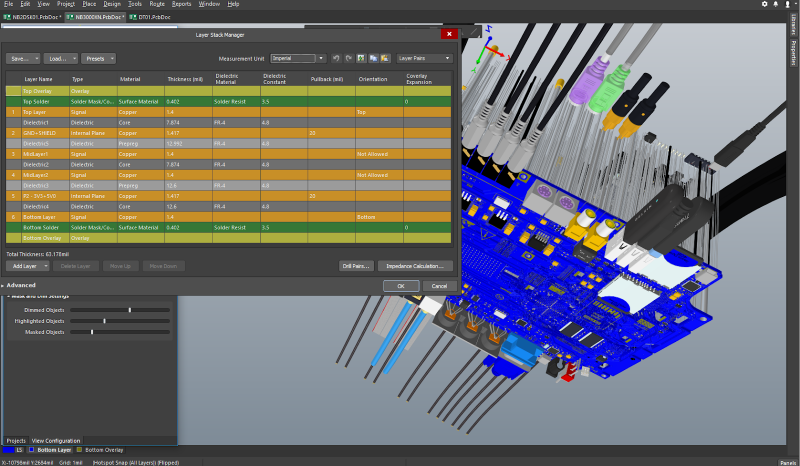

Stwórz swój układ warstw PCB w Altium Designer

Menedżer Układu Warstw w Altium Designer zawiera bibliotekę standardowych materiałów z włókna szklanego z dobrze określonym stałym dielektrycznym, wartością CTE i modelami dyspersji. Jeśli pracujesz z bardziej specjalistycznym materiałem, takim jak RT Duroid lub PCB z rdzeniem aluminiowym, możesz zdefiniować stałą dielektryczną i straty na podstawie karty danych. Następnie możesz projektować ścieżki z kontrolowaną impedancją za pomocą zintegrowanego rozwiązania do obliczeń pola. Wszystko, czego potrzebujesz do zapewnienia integralności sygnału i trasowania płyt HDI, jest dostępne w Altium Designer.

Narzędzie Draftsman w Altium Designer dostarcza informacji o miedzi i opcjach materiałów dielektrycznych układu PCB wymaganych do produkcji PCB. Komunikowane są również materiały do pasty lutowniczej i powlekania otworów. Używanie materiałów RoHS staje się normą, ponieważ na całym świecie staje się obowiązkowe usuwanie lutu ołowiowego i innych toksycznych materiałów.

Instrukcje montażu i szczegóły wykonania są wyliczone na ogólnego przeznaczenia warstwach mechanicznych wbudowanych w stos warstw. Specjalne warstwy w Menedżerze Stosu Warstw są przeznaczone do określania sitodruku, maski lutowniczej i pasty, informacji o wierceniu, obszarów zakazanych oraz warstw połączeń.

Scalony Środowisko Projektowania PCB w Altium Designer

Scalony środowisko w Altium Designer obejmuje również funkcje układu i trasowania do tworzenia PCB wysokiej prędkości, płytek obwodów HDI oraz PCB sztywno-elastycznych. Każda funkcja w Altium Designer jest oparta na silniku projektowania sterowanym przez reguły, a wszystkie narzędzia do układu i trasowania PCB są dostępne w jednym programie. Funkcje symulacji w Altium Designer są również idealne do badania integralności sygnału w materiałach płytek obwodów wysokiej prędkości i HDI.

- Silnik projektowania sterowany regułami w Altium Designer automatycznie sygnalizuje błędy podczas tworzenia rysunków schematycznych i układu PCB. Możesz pozostać produktywny i projektować potężne elektroniki w tym unikalnym środowisku projektowym.

Dowiedz się więcej o scalonym środowisku projektowania sterowanym regułami w Altium Designer.

- Aby pomóc zapewnić integralność sygnału w materiałach dla HDI i płytek obwodów wysokiej prędkości, Altium Designer zawiera zintegrowany 3D solver pola do obliczeń impedancji i integralności sygnału.

Dowiedz się więcej o solverze pola 3D Simberian w Altium Designer.

- Jeśli jesteś nowy w projektowaniu zintegrowanych PCB, Altium zapewnia dostęp do samouczków i zasobów związanych z projektowaniem PCB za pośrednictwem Altium Academy.

Stwórz swój stos PCB i określ stałą dielektryczną dla swoich płyt obwodów w Altium Designer.

Porównanie materiałów PCB dla projektów wysokiej prędkości oraz właściwości materiałów płyt obwodów HDI to poważny temat dla projektantów PCB i inżynierów elektryków. Istnieje wiele źródeł, które dostarczają porównania właściwości materiałów płyt PCB, ale potrzebujesz oprogramowania do projektowania, które pozwoli Ci używać dowolnego materiału do projektowania stosu PCB. Funkcje projektowania PCB w Altium Designer pozwalają wybrać materiały dla zaawansowanego stosu PCB, a Ty będziesz miał dostęp do pełnego zestawu funkcji CAD i narzędzi symulacyjnych.

Altium Designer na Altium 365 dostarcza niespotykany dotąd poziom integracji dla branży elektronicznej, dotychczas zarezerwowany dla świata rozwoju oprogramowania, umożliwiając projektantom pracę z domu i osiąganie niespotykanych poziomów efektywności.

Dotknęliśmy tylko powierzchni możliwości, jakie daje Altium Designer na Altium 365. Możesz sprawdzić stronę produktu, aby uzyskać bardziej szczegółowy opis funkcji, lub jeden z webinarów na żądanie.