Confiabilidade de Dobra: Como a Geometria de Traços e Materiais Impactam a Longevidade Flexível

Uma das perguntas mais comuns que ouço ao conversar com designers trabalhando em projetos com circuitos flexíveis é: "Quantas vezes este flex pode dobrar com segurança antes de falhar?" É uma pergunta justa, especialmente para aplicações de flex dinâmico como dispositivos vestíveis, dispositivos médicos, robótica ou chicotes aeroespaciais. Infelizmente, a resposta não é tão simples quanto um número ou uma proporção de dobra, ela depende muito do próprio design e do conjunto de materiais.

A confiabilidade da dobra não é apenas sobre os materiais base em si, mas como as trilhas são roteadas, o tipo e a espessura do cobre, e até mesmo a maneira como as camadas protetoras são aplicadas. Vamos olhar o que realmente impulsiona a confiabilidade em circuitos flexíveis e o que os designers podem fazer desde o início do processo para maximizar a flexibilidade.

Principais Conclusões

- A vida útil do flex depende do design, não de um número fixo. A confiabilidade da dobra varia muito com base se a aplicação é estática ou dinâmica, e em escolhas como materiais, roteamento e raio de dobra.

- O cobre e o empilhamento são o que mais importa. Cobre laminado recozido (RA), pesos de cobre mais finos, laminados sem adesivo e coberturas duráveis melhoram significativamente o desempenho em flexão dinâmica.

- O roteamento inteligente reduz o estresse. Traços curvos, espaçados uniformemente, que evitam ângulos agudos, cruzamentos perpendiculares e vias concentradas aumentam dramaticamente a durabilidade da dobra.

- O raio de curvatura e o alívio de tensão são críticos. Raios de curvatura maiores (especialmente para flexão dinâmica) e a adição de reforços ou alívio de tensão perto dos conectores previnem falhas prematuras e estendem a vida útil do produto.

Flexão Estática vs. Dinâmica

Primeiro, há a distinção entre flexão estática e dinâmica:

- A flexão estática ocorre uma ou poucas vezes. Um bom exemplo é dobrar um circuito flexível para colocá-lo dentro de um smartphone ou módulo de aviônica. Uma vez instalado, permanece no lugar.

- A flexão dinâmica refere-se a um movimento repetitivo e contínuo. Considere um braço robótico, um dispositivo médico dobrável ou um sensor vestível. Tais aplicações podem exigir milhares ou possivelmente milhões de ciclos de dobra ao longo da vida útil do produto.

Entender em qual categoria seu design se enquadra é crítico, pois dita as regras para a geometria dos traços e seleção de material. Aplicações estáticas oferecem muito mais liberdade de design, enquanto a flexão dinâmica exige um controle muito maior sobre cada detalhe.

O Papel do Cobre: Laminado Recozido vs. Eletrodepositado

Uma das decisões mais básicas é o tipo de folha de cobre.

- Cobre eletrodepositado (ED) é a escolha padrão em PCBs rígidas. Ele oferece excelente aderência a filmes dielétricos, mas possui uma estrutura granular colunar que exibe uma tendência a rachar sob dobramento repetido.

- Cobre RA: O trabalho mecânico e o tratamento térmico do cobre laminado recozido geram uma estrutura granular uniforme e dúctil. O cobre RA pode flexionar ciclicamente sem fraturar, o que o torna uma escolha popular para designs de flexão dinâmica.

Para flexão estática, o cobre ED pode ser aceitável e às vezes pode reduzir o custo. Mas para qualquer coisa que se mova ao longo do tempo, o cobre RA é quase sempre um investimento que vale a pena. Além disso, o cobre RA é mais frequentemente usado em PCBs flexíveis disponíveis comercialmente.

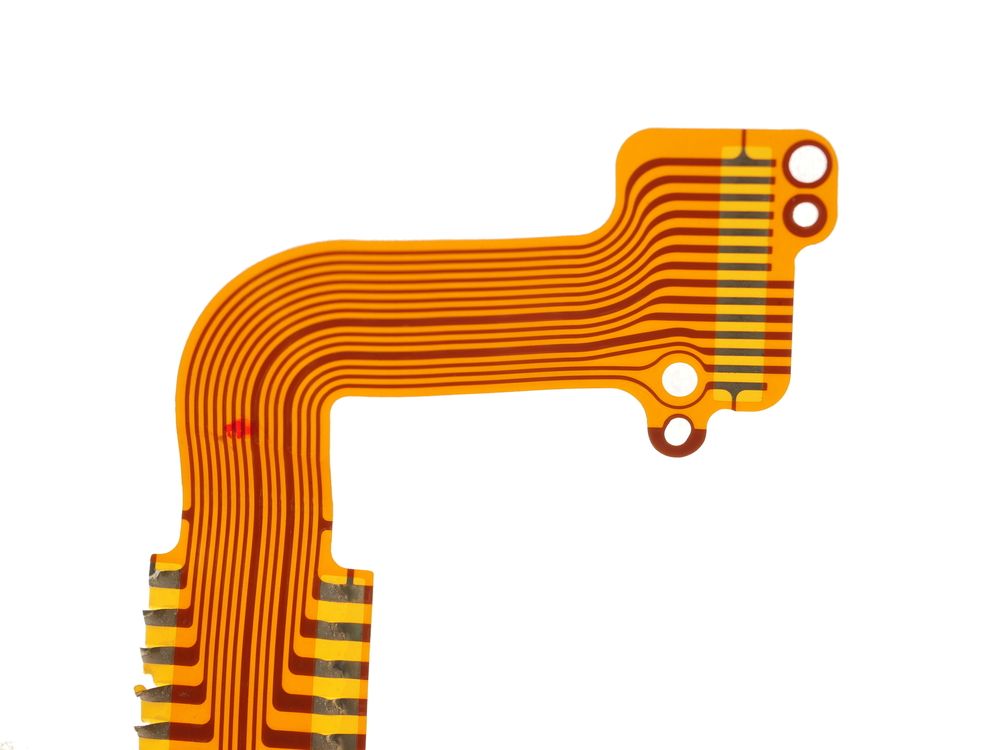

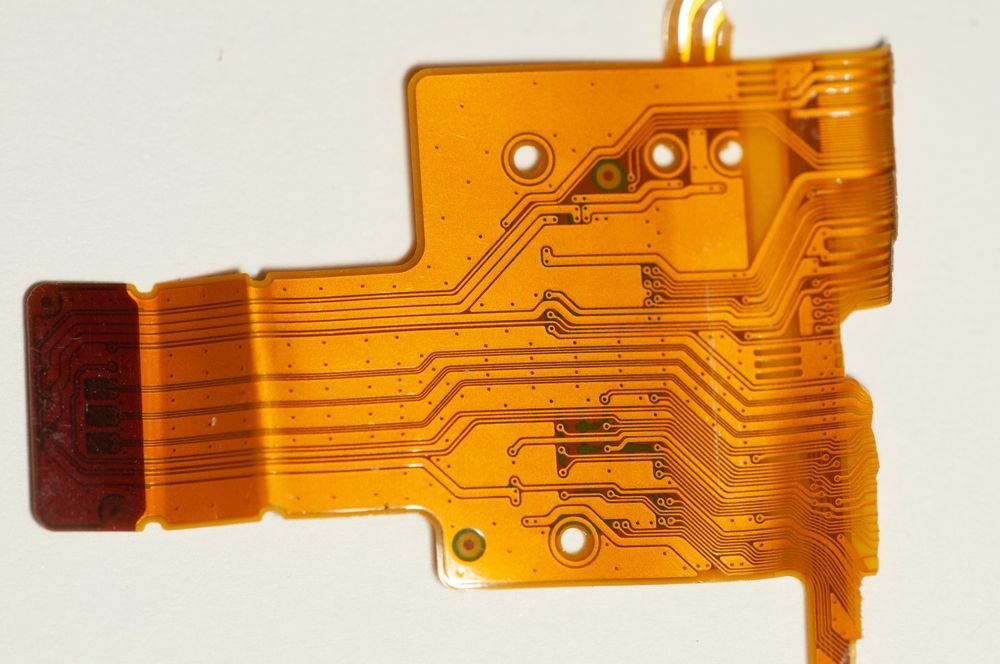

Geometria de Traços e Estratégias de Roteamento

Um dos fatores controláveis chave para os designers é como os traços são roteados na área de dobra. Até pequenos ajustes podem aumentar dramaticamente a confiabilidade.

- Largura do Traço: Traços mais largos distribuem melhor o estresse, mas quando vários sinais são necessários, usar vários traços mais estreitos espaçados uniformemente é melhor do que usar um traço muito largo.

- Espaçamento Uniforme: Use espaçamento consistente através da área de dobra. Não roteie traços agrupados de forma apertada em uma borda do flex; isso produz uma distribuição desigual de cobre, que cria pontos de estresse.

- Sem Traços Perpendiculares: Traços que cruzam dobras devem fazê-lo a 90° apenas se não houver outra rota disponível. Rotas anguladas ou curvas distribuem o estresse de maneira muito mais uniforme. A melhor prática é rotear traços perpendicularmente ao eixo da dobra em aplicações estáticas, e com estilo curvo em regiões de flexão dinâmica.

- Vias Escalonadas: Se vias são necessárias, não as alinhe através da área de dobra. Escalone-as para reduzir a concentração de estresse ou remova-as completamente da área de dobra.

Uma diretriz geral é projetar traços que "fluam" com a dobra, em vez de lutar contra ela. Curvas suaves sempre apresentam melhor desempenho do que cantos agudos.

Espessura do Cobre e Flexibilidade

Cobre mais espesso é eletricamente mais forte, mas mecanicamente menos tolerante.

- 1 oz. de cobre (35 µm) é comum em placas rígidas, mas raramente é adequado para flexão repetida.

- ½ oz. (18 µm) ou ⅓ oz. (12 µm) de cobre são escolhas melhores para flexão dinâmica.

- Em alguns designs ultraflexíveis, ¼ oz. (9 µm) de cobre pode ser usado para maximizar a vida útil da dobra.

Onde cobre mais espesso é inevitável, mantenha essas camadas fora da região de dobra dinâmica e confine-as a áreas rigidizadas.

Diéletricos, Adesivos e Coberturas

A espessura do dielétrico também desempenha um papel importante na confiabilidade da dobra: enquanto um dielétrico mais fino permite raios de dobra mais apertados, pode limitar o isolamento de tensão.

Os filmes de poliimida são a norma, e adesivos os ligam ao cobre. Laminados sem adesivo, onde o cobre é ligado diretamente à poliimida, podem oferecer melhor confiabilidade porque não há camada adesiva para rachar e o empilhamento é mais fino.

A escolha de capa protetora vs. máscara de solda flexível:

- As capas protetoras são feitas de poliimida mais adesivo; protegem o cobre tanto mecanicamente quanto quimicamente, mas o adesivo pode infiltrar-se nos pads se não for projetado corretamente.

- A máscara de solda flexível oferece melhor registro para pads de passo fino, mas é menos durável sob flexão dinâmica.

Para flexão dinâmica, a capa protetora é quase sempre a melhor escolha devido à sua durabilidade mecânica.

Raio de Dobra: A Regra de Design Que Não Pode Ser Ignorada

Cada design flexível tem um raio de dobra mínimo - a curva mais apertada que pode suportar sem danos. Geralmente, isso é definido como um múltiplo da espessura do flex:

- Flex estático: 6x a espessura do PCB flexível é frequentemente citado como o mínimo absoluto, com 10x sendo um ponto de partida mais conservador.

- Flex dinâmico: Um valor muito mais alto, de até 100 vezes a espessura do PCB flexível, pode ser necessário para durabilidade a longo prazo.

Por exemplo, um flex de 4 mil de espessura em uma aplicação dinâmica deve ter um raio de curvatura de ~400 mils (0,4"); tentar forçar uma curvatura mais apertada reduzirá drasticamente a vida útil do flex. Em geral, um raio de curvatura maior em flex dinâmico resultará em uma vida útil mais longa.

Alívio de Tensão e Suporte Mecânico

Os melhores materiais e estratégias de roteamento não terão sucesso se o circuito flexível for permitido mover-se livremente nas interfaces de conectores ou áreas de componentes. Reforços e alívio de tensão abordam essa questão. Além disso, adicionar reforços de FR-4 ao redor dos conectores ajuda a mover os pontos de dobra para longe das juntas de solda, um ponto de falha muito comum.

Recursos de alívio de tensão, como filés de epóxi ou fita Kapton, ajudam a fazer uma transição mais suave entre as áreas reforçadas e flexíveis.

Concluindo

Projetar para confiabilidade de dobra é um estudo de compensações. Cobre mais fino aumenta a flexibilidade, mas pode limitar a capacidade de condução de corrente. Cobre laminado recozido melhora a vida útil, mas é mais caro. Raios de curvatura maiores estendem a confiabilidade, mas podem conflitar com as restrições do invólucro.

Trata-se de saber quais são as alavancas que você pode acionar - tipo de cobre, geometria do traçado, espessura do dielétrico, raio de curvatura - e tomar decisões conscientes sobre quais usar com base se o design é estático ou dinâmico.

E como sempre, os melhores designs surgem da colaboração. Envolver seu fabricante desde cedo para discutir requisitos de dobra, opções de material e métodos de teste dará a você a confiança de que o circuito flex final pode sobreviver à vida útil do seu produto.

Seja para construir eletrônicos de potência confiáveis ou sistemas digitais avançados, Altium Develop une todas as disciplinas em uma força colaborativa. Livre de silos. Livre de limites. É onde engenheiros, designers e inovadores trabalham como um só para co-criar sem restrições.Experimente Altium Develop hoje!

Perguntas Frequentes

Quantas vezes um circuito flex pode dobrar antes de falhar?

Não há um número único. A vida útil da dobra depende se o design é estático ou dinâmico, juntamente com escolhas de material, roteamento de trilhas, espessura do cobre e raio de dobra. Designs flex dinâmicos podem variar de milhares a milhões de ciclos se devidamente projetados.

Qual é a diferença entre circuitos flex estáticos e dinâmicos?

Circuitos flexíveis estáticos dobram apenas uma vez ou algumas vezes durante a instalação e depois permanecem fixos. Circuitos flexíveis dinâmicos dobram repetidamente durante a operação, como em dispositivos vestíveis ou robótica, e requerem regras de design mais rigorosas e materiais para confiabilidade a longo prazo.

Por que o cobre recozido (RA) é preferido para designs flexíveis dinâmicos?

O cobre RA possui uma estrutura de grão dúctil que resiste à rachaduras sob dobramento repetido, tornando-o muito mais confiável do que o cobre eletrodepositado (ED) em aplicações com movimento contínuo ou cíclico.

Qual raio de curvatura devo usar para um PCB flexível?

Uma diretriz comum é de pelo menos 6–10× a espessura do flex para aplicações estáticas, e até 100× a espessura para aplicações dinâmicas. Raios de curvatura maiores melhoram significativamente a vida útil do flex, especialmente em designs de alto ciclo.

Quais são as causas mais comuns de falha em circuitos flexíveis?

Os pontos típicos de falha incluem raios de curvatura apertados, cobre espesso ou inadequado nas áreas de dobra, cantos de trilhas afiados, vias colocadas em regiões de dobra e falta de alívio de tensão perto de conectores ou áreas reforçadas.