O Que os Projetistas de PCB Precisam Saber Sobre Materiais e Montagem de Circuitos Flexíveis

Desenhar circuitos flexíveis pode parecer um pouco como enviar seu filho para o acampamento, você os prepara da melhor forma possível, espera o melhor e cruza os dedos para que eles voltem inteiros. Do lado da fabricação de PCBs, vemos todas as maneiras que essas boas intenções podem dar errado, geralmente por causa de pequenas escolhas em relação a materiais ou montagem que se transformam em grandes problemas mais tarde.

Há muitas vezes uma lacuna entre o que um Designer de PCB vê na tela e o que funciona bem em uma fábrica e oficina de montagem real. Se pudermos fechar essa lacuna, todos ganham: construções mais limpas, menos surpresas e placas que realmente fazem o que você as projetou para fazer.

Os Materiais Flex Importam Mais Do Que Você Pensa

Tudo começa com materiais de PCB flexíveis, e não estou falando apenas sobre o que é tecnicamente “flexível”. Na maioria dos casos, o poliimida é sua melhor escolha para material base. É resistente ao calor, mecanicamente forte e tem a flexibilidade necessária para sobreviver a dobramentos repetidos. Mas é aqui que as coisas ficam interessantes: como esse poliimida é construído e o que é camada com ele pode mudar completamente como sua placa se comporta e quanto custa.

Considere a situação do adesivo, por exemplo. Você pode optar por poliimida sem adesivo, que oferece uma construção mais fina, mais estável e com melhor desempenho em altas temperaturas. Ótimo, certo? Mas isso vem com um preço mais alto, então, a menos que sua placa vá viver em um ambiente quente ou de alta flexibilidade (como dispositivos vestíveis ou qualquer coisa que seja dobrada e desdobrada regularmente), você pode não precisar disso. Por outro lado, as construções baseadas em adesivo são mais econômicas e perfeitamente adequadas para muitas aplicações estáticas onde a placa apenas dobra uma vez e fica fixa dentro de um invólucro.

Depois, há o cobre. Vemos muitos designs passarem por aqui onde o tipo de cobre realmente não foi considerado, mas é um fator importante, especialmente se o seu circuito flexível precisa dobrar frequentemente. O cobre recozido (RA) é a opção mais dúctil e é muito menos propenso a desenvolver rachaduras ou fraturas ao longo do tempo em situações de flexão dinâmica. O cobre eletrodepositado (ED), por outro lado, é mais rígido e pode ser um pouco frágil, mas é mais barato e totalmente adequado para placas que não se moverão muito após a montagem.

O que realmente importa é o seguinte: a escolha do material certo depende inteiramente do que a placa vai realmente fazer em campo. Ela vai se mover? Vai esquentar? Vai estar sob estresse? Quanto mais detalhes você puder compartilhar com seu fabricante sobre o uso real da placa, melhor podemos ajudá-lo a guiar para materiais que se ajustem à função e ao orçamento.

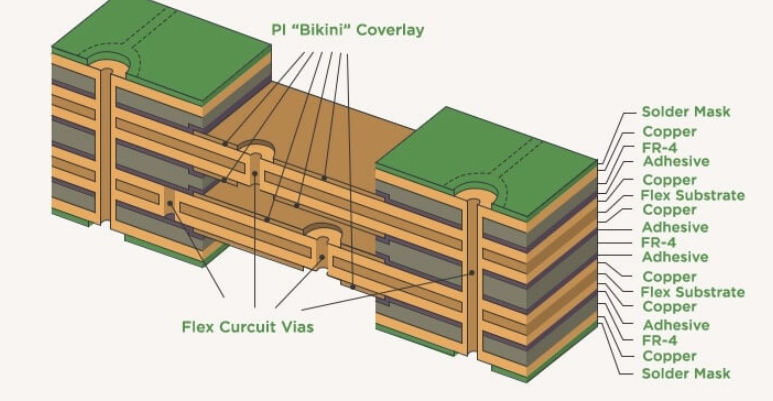

Empilhamentos de PCB Flexíveis

Agora, vamos falar sobre empilhamentos de PCB flexíveis, a parte do seu design que pode parecer perfeita na sua ferramenta CAD, mas se transforma em uma decepção na oficina de fabricação.

Aqui está a coisa: circuitos flexíveis não são apenas placas rígidas maleáveis. Eles vêm com seu próprio conjunto de física. Cada camada extra, cada cobertura, cada reforço adiciona estresse à construção. E, embora possa parecer que superdimensionar adiciona confiabilidade, na verdade pode fazer o oposto. Já vimos empilhamentos onde reforços desnecessários ou excesso de cobre tornaram a placa muito rígida para flexionar adequadamente, ou pior, criaram problemas de delaminação durante a laminação.

Um dos problemas mais comuns que observamos é que os designers não consideram como as trilhas são roteadas através de áreas de dobra. Dobras apertadas com ângulos agudos nas trilhas podem causar muitos problemas para a fabricação e confiabilidade a longo prazo. Cantos arredondados, curvas graduais e atenção à espessura do cobre podem fazer uma grande diferença em como seu circuito flexível sobrevive à dobra.

E aqui vai uma dica: não espere até ter finalizado seu design para envolver seu fabricante. Uma rápida revisão de DFM (design para fabricabilidade) no início pode ajudar a identificar pequenos problemas antes que eles se tornem atrasos de produção caros.

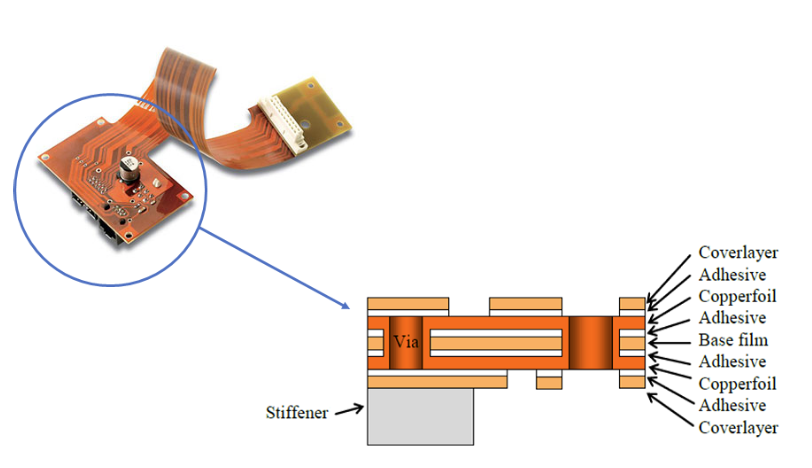

Montagem de PCB Flexível

Então, seu PCB flexível está fabricado e com ótima aparência. Agora é hora da montagem, que é onde muitas vezes vemos um bom design começar a desmoronar, às vezes literalmente.

O desafio com SMT (tecnologia de montagem superficial) em flex é que o material simplesmente não se comporta como o FR-4 rígido. É mais provável que ele se desloque ou deforme sob calor, e isso pode tornar o posicionamento de componentes ou a soldagem desafiadores. Uma das maiores ajudas aqui é adicionar reforços sob áreas de componentes. Sem esse suporte extra, é fácil para as placas flexíveis envergarem ou curvarem durante o reflow, o que leva a juntas ruins e problemas de rendimento.

Outra área em que os designers às vezes se atrapalham é a interface do conector ZIF (zero insertion force). Essas áreas têm requisitos específicos de espessura e rigidez, e se você deixar isso de fora da sua documentação, ou assumir que os fabricantes simplesmente "descubram" — isso pode atrasar seu projeto enquanto eles esclarecem as especificações. Acredite em mim, eles prefeririam muito mais construí-lo corretamente na primeira vez.

Panelização e Rendimento

Aqui está mais uma coisa que os designers muitas vezes não pensam: como os fabricantes realmente manuseiam essas placas durante a fabricação e montagem. Circuitos flexíveis são, bem, flexíveis. Isso torna complicado movê-los, alinhá-los e montá-los sem ajuda extra. Se sua placa não estiver panelizada — ou estiver panelizada de uma maneira que não funciona para o processo de fabricação, isso pode desacelerar tudo e aumentar o risco de sucata.

É por isso que é tão útil conversar com seu fabricante sobre estratégias de panelização e despanelização/ferramental. Às vezes, eles recomendam transportadores ou trilhos temporários que podem ser removidos após a montagem, apenas para tornar o processo mais suave e proteger suas placas durante o manuseio.

Então, O Que Você Pode Fazer?

Se você não levar mais nada daqui, lembre-se disso: suas decisões como designer não param no layout. Os materiais que você especifica, o empilhamento que você cria, o pensamento que você coloca em como a placa será montada, tudo isso importa. E você não precisa descobrir isso sozinho. Seu fabricante deve ser seu parceiro nisso, não apenas seu fornecedor.

Faça perguntas. Compartilhe o contexto. Deixe-os saber se isso vai para um smartwatch ou um satélite. Quanto mais eles entenderem o objetivo final, melhor eles podem ajudá-lo a chegar lá com menos atrasos, melhores rendimentos e muito menos estresse.

Porque projetar um circuito flexível não deveria parecer um jogo de azar. Deveria parecer trabalho em equipe.