Via-in-Pad em Projetos Rígido-Flexíveis: Quando o Espaço é Limitado, os Detalhes Importam

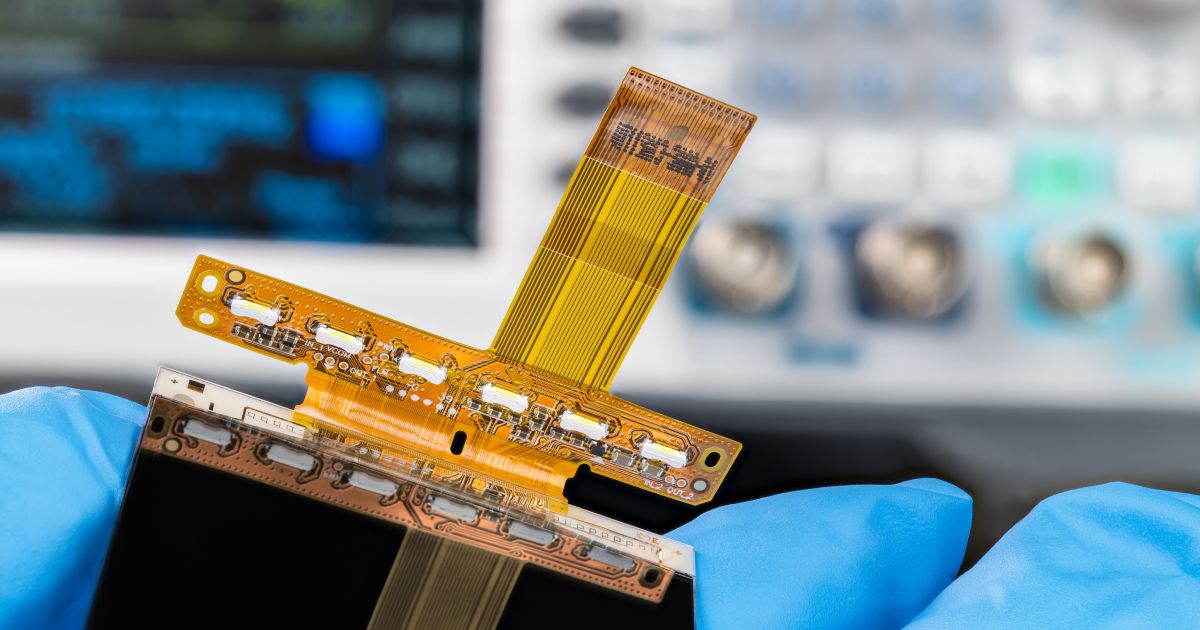

Se você já trabalhou com design de circuitos rígido-flexíveis, sabe que tudo se resume a compensações. Você está combinando uma série de seções rígidas e interconexões flexíveis, lidando com espaços apertados, áreas de dobra, transições de materiais e uma série de considerações mecânicas que simplesmente não surgem no design de placas rígidas padrão.

E então, em algum lugar no meio de uma área densa de componentes ou uma área com restrição de espaço, surge a pergunta: Posso simplesmente usar um via-em-pad aqui?

É uma pergunta válida, e a resposta, como na maioria das coisas em design de PCB, é "depende". Via-em-pad (ou VIP) é uma ferramenta poderosa, especialmente em layouts de alta densidade. Mas em rígido-flexível, usá-la sem um planejamento cuidadoso pode levar a problemas que você preferiria não descobrir durante a montagem ou, pior, em campo.

Vamos falar sobre como realmente é o via-em-pad em uma situação rígido-flexível, onde é adequado, o que você deve saber e como você pode se preparar para o sucesso se decidir seguir esse caminho.

O Que É Via-in-Pad e Por Que Usá-lo?

Via-in-pad é a prática de colocar uma via metalizada diretamente sob um pad de montagem superficial, tipicamente para um BGA ou outro componente de passo fino, em vez de traçar conexões até uma via próxima.

Em designs de placas rígidas, é uma técnica comprovada para melhorar a integridade do sinal, reduzir stubs indutivos e acomodar componentes de alta densidade em espaços reduzidos. Quando o espaço é limitado ou o passo do seu BGA está diminuindo, via-in-pad pode ajudar a tornar o layout viável.

Em designs rígido-flexíveis, você tem muitas das mesmas restrições de espaço. Você está lidando com envelopes mecânicos apertados e tentando colocar componentes perto da borda de uma área rígida. Então, sim, via-in-pad pode parecer a solução perfeita.

Por Que Via-in-Pad Se Torna Complicado em Rígido-Flex

À primeira vista, é fácil considerar as seções rígidas em uma placa rígido-flexível como outra PCB rígida. No entanto, elas não são exatamente iguais, especialmente quando a fabricação e a confiabilidade entram em jogo.

Empilhamentos rígido-flexíveis são mais finos do que placas rígidas padrão e consistem em diferentes materiais de núcleo, adesivos e pesos de cobre. Com zonas flexíveis, você também tem problemas mecânicos no eixo Z que não encontrará em um design rígido isolado.

Isso tem um impacto direto na sua decisão sobre via-em-pad.

Normalmente, você está lidando com:

- Núcleos rígidos mais finos que afetam a profundidade da perfuração e o controle de galvanização

- Camadas de adesivo ou bondply que podem deslocar ou delaminar sob estresse térmico ou mecânico

- Transições de rígido para flexível que formam pontos naturais de estresse

- Restrições de montagem, especialmente em áreas com reforços ou conectores ZIF

Uma via-em-pad que seria rotina em uma placa multicamada padrão exige uma segunda consideração em um design rígido-flexível.

Quando Via-em-Pad é Adequado em Rígido-Flexível

Isso não implica que você não pode ou não deve usar VIP em rígido-flexível. Isso apenas implica que você precisa ser intencional a respeito.

Aqui estão alguns casos em que vale a pena investigar:

- Colocação de BGA de alta densidade na parte rígida do seu empilhamento, onde o fanout tradicional não é viável devido a restrições de espaço ou integridade de sinal

- Caminhos mais curtos para sinais sensíveis que são beneficiados por ter menos ramificações

- Áreas de componentes perto das bordas das placas, onde o espaço é limitado e a fuga de roteamento é desafiadora

Se o seu VIP está em uma região rígida sem exposição direta a estresse mecânico ou dobramento, e se a área é bem suportada, então é provavelmente uma escolha boa e segura.

O que Observar

Mesmo quando o VIP é a escolha funcional correta, há várias considerações de design e fabricação que podem determinar o seu sucesso.

1. Preenchimento de Via e Planaridade da Superfície

VIPs precisam ser preenchidos e planarizados para permitir a fixação de componentes. O preenchimento com epóxi não condutivo é o método mais comum em designs rígido-flexíveis. Uma tampa de cobre é então colocada e planarizada após o preenchimento para manter a superfície nivelada com o pad.

Se isso não for realizado, o solda irá infiltrar-se na via durante a montagem e criar juntas de solda ruins ou vazios sob o componente.

2. Coordenação do Empilhamento

Certifique-se de que seu fabricante saiba quais camadas o VIP precisa conectar. Em designs rígido-flexíveis, as interfaces de camada podem ser adesivos flexíveis ou filmes de ligação, que são diferentes dos prepregs padrão. Profundidade de perfuração, proporção de aspecto de via e balanceamento de cobre devem ser considerados em conjunto. Algo que parece ótimo na sua ferramenta de layout não necessariamente se traduzirá em rendimentos reprodutíveis sem um empilhamento perfeito.

3. Estresse no Eixo Z e Reforço

Evite colocar VIPs perto de transições rígido-para-flexível ou regiões onde a placa será submetida a flexão mecânica. Mesmo um leve movimento ao longo do tempo, como expansão térmica ou vibração, resultará em rachaduras no barril da via ou levantamento do pad.

Se os VIPs precisarem estar perto de uma transição, a inclusão de reforços ou suportes mecânicos abaixo deles reduzirá o movimento.

4. Efeitos do Ciclo Térmico

As capacidades de via-em-pad podem concentrar calor durante o reflow. A massa térmica geralmente é desigual em designs rígido-flexíveis mais finos, e isso pode aumentar o estresse em vias metalizadas e camadas próximas. Executar um perfil térmico e comunicar as expectativas de reflow ao seu fabricante pode evitar problemas na montagem.

A Colaboração é a Chave

Um dos passos mais importantes ao trabalhar com VIP em designs rígido-flexíveis é conversar com seu fabricante cedo. E eu quero dizer, bem cedo.

Identifique claramente os VIPs nos seus arquivos de design. Inclua a pilha completa e indique onde as transições rígidas e flexíveis estão. Se você tiver desenhos mecânicos, inclua-os também. Quanto mais completa a imagem, melhor seu fabricante pode planejar processos como preenchimento, galvanização e laminação.

A produção rígido-flexível já requer um controle de processo apertado. Adicionar VIPs apenas aumenta as apostas. Se o VIP for considerado arriscado ou não suportado pelo processo do seu fabricante, alternativas podem ser exploradas:

- Microvias deslocadas (escalonadas) podem ser utilizadas para rotear fora de footprints BGA de pitch fino sem colocar vias diretamente sob os pads.

- Construções de vias escalonadas podem oferecer melhor confiabilidade para múltiplas camadas sem concentrações de estresse.

- Designs de via-em-terra são um pouco menos densos, mas reduzem o estresse durante a montagem e ciclos térmicos.

Cada uma dessas opções tem seus compromissos, mas todas valem a pena considerar se o VIP não parece ser uma boa escolha para sua pilha ou processo de montagem.

Pensamentos Finais

Via-in-pad em designs rígido-flexíveis é uma técnica de layout extremamente útil, mas com ela vem uma grande responsabilidade. Desde o planejamento do stackup até o preenchimento da via e o design do pad, todos os detalhes importam.

Os resultados mais bem-sucedidos vêm de planejar com antecedência. Não trate o VIP como uma cláusula de escape de última hora. Em vez disso, trabalhe com seu fabricante, modele riscos mecânicos e térmicos, e adicione VIPs apenas onde eles são adequados e podem ser devidamente suportados.

Com um planejamento cuidadoso, o VIP permitirá que você obtenha mais desempenho em menos espaço, sem comprometer a confiabilidade. E em rígido-flexível, esse é muito frequentemente o objetivo: compacto, confiável e pronto para o mundo real.

Seja para construir eletrônicos de potência confiáveis ou sistemas digitais avançados, Altium Develop une todas as disciplinas em uma força colaborativa. Livre de silos. Livre de limites. É onde engenheiros, designers e inovadores trabalham como um só para criar sem restrições.Experimente Altium Develop hoje!