Lista de Verificação para Revisão de Design de PCB

Nas diversas empresas e organizações em que trabalhei, houve uma grande variedade de procedimentos para revisar e aprovar um projeto de PCB para produção. Em algumas das empresas menores, era mais uma rápida olhada na placa para ver se havia algum erro flagrante e, talvez, se o revisor se lembrasse, executar um relatório de verificação de regras de design. Mesmo nas organizações maiores, houve uma falta distinta de procedimento e consistência envolvida, muitas vezes porque simplesmente nunca havia tempo suficiente para criar um procedimento com o ritmo de trabalho e os níveis de carga de trabalho de todo o pessoal relevante.

Sabemos todos quão importante é verificar uma placa por problemas antes de prosseguir para a produção ou prototipagem. Não importa quanto esforço você coloque no design, inevitavelmente, algo escapa pelas brechas. Se você não tem uma lista robusta de itens para olhar antes de enviar seus arquivos de design, esses problemas ainda podem passar para o fabricante ou montador da placa.

Como estamos sempre operando sob cargas de trabalho elevadas e pressões para concluir tarefas, pode ser difícil encontrar tempo para gerar um procedimento ou processo para revisar o design da sua placa, como mencionei acima. Então, em vez de falar neste artigo sobre os males de não verificar os designs das placas, vou facilitar sua vida fornecendo uma extensa lista de verificação de PCB que você pode adaptar ou usar diretamente para revisar cada design de placa. Dependendo da sua placa e das tecnologias usadas nela, alguns itens desta lista podem não ser relevantes - ou pode haver itens faltando. Embora esta lista seja relativamente extensa, ela não é exaustiva, pois pretendo que seja o ponto de partida para o seu próprio processo. Espero que isso economize horas que você gastaria para criar sua própria lista de verificação de qualidade de PCB do zero, precisando de apenas alguns minutos para adicionar quaisquer itens conforme você pensa neles ao ler minha lista. Note que alguns itens são repetidos com diferentes formulações em várias categorias porque são importantes. Cada fase da revisão do design de sua PCB para fabricação pode ter diferentes considerações aplicadas a um item específico da lista de verificação do design de PCB durante quaisquer discussões.

Também não vou detalhar todos os itens da lista. Se os itens forem relevantes para o seu produto/placa, espero que você entenda as implicações do item da lista de verificação da PCB - ou esteja disposto a fazer alguma pesquisa para auxiliar seu entendimento. Muitos dos itens da lista têm artigos relevantes associados a eles neste blog, escritos tanto por mim quanto por outros especialistas da indústria.

Antes de Enviar Sua Placa para Revisão de Design de PCB

- Verifique por redes não roteadas

- Repita todos os polígonos

- Garanta que sua placa tenha um silkscreen completo, incluindo:

- Logotipo(s) da empresa

- Logotipo(s) do produto

- Aviso de direitos autorais

- Etiqueta(s) de Aviso/Perigo e Ícones

- Conectores estão etiquetados, e os pinouts são indicados onde relevante

- Bloco de QA/Teste com código de barras, áreas em branco para número de série, datas e marcas de verificação de QA/Teste

- Nome da placa, data de impressão e número de revisão

- Se houver designadores no silkscreen, então verifique:

- Cada designador está próximo e identifica claramente o componente associado

- Todos os designadores estão apenas em uma ou duas orientações

- O tamanho e a fonte do texto permanecerão legíveis após o processo de fabricação

- Os CI têm o pino um claramente marcado, ou seja, o marcador do pino um não está localizado sob outro componente

- Atualize a PCB a partir de seus esquemáticos para garantir que o esquemático e a placa estejam sincronizados

- Garanta que o relatório de regra de design seja aprovado sem erros

- Assegure-se de que há uma regra de design para capturar redes com apenas 1 pino

- Garanta que você tenha o contorno da placa em uma camada mecânica que será enviada ao fabricante da placa

- Fiduciais estão presentes para a montagem e atendem a estes critérios:

- Três fiduciais de nível de placa são incluídos como mínimo

- Dois fiduciais estão posicionados diagonalmente um em relação ao outro em todos os componentes de pitch muito fino

- Os pontos de montagem têm folga suficiente para a arruela e cabeça de parafuso escolhidas

- Se um modelo de invólucro está disponível, ele foi testado contra a placa para garantir que não haverá interferência entre o invólucro e os componentes

- Todos os componentes (incluindo itens mecânicos) têm modelos 3D precisos

Sua placa deve estar totalmente pronta para produção, até onde você sabe, antes de enviá-la aos colegas para uma lista de verificação de revisão de design para evitar qualquer esforço desnecessário da parte deles.

O layout da sua PCB deve ter todas as marcações necessárias concluídas, bem como o furo de montagem e os fiduciais mostrados aqui. Você consegue identificar o erro de silkscreen nesta imagem?

Camadas

- Verifique se a pilha de camadas e as alturas do substrato atendem às especificações do fabricante (ou se o fabricante pode atender às suas especificações)

- Confira se a espessura do cobre em todas as camadas corresponde às especificações do fabricante alvo (ou se há uma chamada na camada de documentação para a espessura de cobre necessária)

- Garanta que haja pelo menos um plano de terra contínuo e ininterrupto

- Se sua placa possui redes com impedância controlada, elas estão configuradas corretamente tanto na pilha de camadas quanto nas regras de design

- Verifique se algum trilho de keep-out corresponde ao formato da placa

- Confira quaisquer recortes ou slots na placa usados como uma barreira de keep-out para evitar que as redes cruzem áreas fresadas

Uma tabela de empilhamento de PCB que foi criada como parte de suas especificações de engenharia de front-end pode ser útil aqui, pois oferece uma comparação visual com os dados no seu editor de PCB. Uma tabela fornecida pela sua casa de fabricação ou fabricante é o melhor recurso, como o exemplo mostrado abaixo.

Exemplo de tabela de empilhamento para comparação em uma revisão de design de PCB. Imagem fornecida por Zach Peterson/TTM.

Caminho do Sinal

- Garanta que o plano de terra tenha vias de corrente suficientes perto dos conectores, e pias de tensão/retorno

- Se necessário/relevante, garanta que os planos de tensão e áreas tenham vias de conexão suficientes para as necessidades de corrente

- Garanta que as trilhas para os planos de referência sejam suficientemente largas para as necessidades de corrente

- Verifique se há quantidades suficientes de vias para a capacidade de condução de corrente das trilhas

- Verifique se as larguras mínimas das trilhas para todas as redes que conduzem corrente são suficientes. Considere se uma regra de design é necessária

- Verifique se todos os pinos de terra têm uma via para o plano de terra

- Verifique se há um plano de terra contínuo dentro de uma camada de sinal de qualquer trilha de sinal

- Verifique se qualquer trilha de impedância controlada tem as regras de rede corretas e perfil de impedância

- Verifique se as trilhas de pares diferenciais estão o mais próximas possível

- Verifique se os comprimentos das trilhas de pares diferenciais são compatíveis

- Verifique se todos os sinais de alta velocidade têm comprimentos compatíveis, especificamente incluindo:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Verifique se cada traço de sinal possui uma impedância constante ao longo de seu comprimento. Se o traço mudar de camada, sua impedância deve permanecer a mesma

- Verifique se traços maiores que 1/6 do tempo de subida ou descida do sinal foram simulados:

- Verifique se resistores de terminação, ou outra terminação, estão presentes para prevenir ressonâncias ou sobressaltos

- Verifique se os resistores de terminação estão nos locais relevantes

- Verifique se traços longos que acompanham outros traços foram simulados para verificar diafonia

- Verifique se todos os traços de alta velocidade passam sobre uma malha de aterramento contínua

- Garanta que nenhuma rede sensível passe sob componentes ruidosos

- Verifique que as vias para capacitores de desacoplamento não sejam compartilhadas

- Cada capacitor de desacoplamento requer sua própria via para VCC e para GND direto para os planos de referência

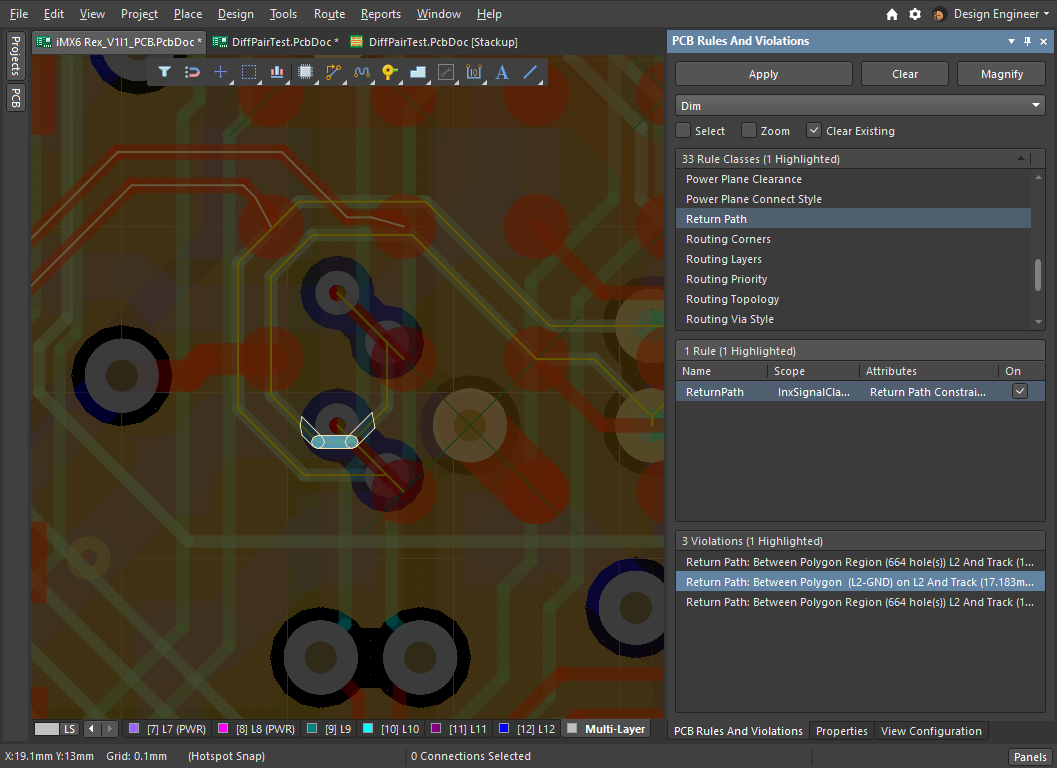

O pacote xSignals possui recursos que podem ajudar a automatizar muitas dessas verificações após a finalização do layout da PCB, mas antes de uma revisão manual mais rigorosa pela equipe de engenharia.

Violação do caminho de retorno destacada em xSignals. Você pode escolher ignorar isso ou refazer partes do roteamento para eliminá-la.

Componentes

- Verifique se todos os pads through-hole estão configurados como metalizados se forem ser soldados

- Verifique se há espaço suficiente para o seguinte:

- Para cabeças de pick and place na produção

- Para montagem manual em protótipos

- Para acesso da ponta do ferro de solda se algum retrabalho for necessário

- Verifique se os capacitores de desacoplamento estão colocados o mais próximo possível dos pinos de alimentação do CI (menos de 15mm)

- Verifique se as fontes de relógio de cristal/oscilador estão o mais próximo possível dos pinos de relógio do CI

- Verifique se os resistores de terminação estão o mais próximo possível da fonte de sinal

- Verifique se a filtragem EMI/RFI está o mais próximo possível do ponto de saída (borda da placa, conector, blindagem)

- Verifique se os potenciômetros aumentam o sinal/voltagem quando girados no sentido horário

- Verifique se os dispositivos programáveis têm cabeçalho/pads de programação acessíveis

- Verifique se não há componentes de alta massa térmica (por exemplo, grandes transformadores/indutores) localizados próximos a componentes muito pequenos

- Verifique se o posicionamento dos componentes prioriza comprimentos de trilha curtos para sinais de alta velocidade

- Verifique se há uma área de cobre suficientemente grande para dissipação de calor em dispositivos de alta dissipação, incluindo:

- Reguladores lineares

- Fontes de alimentação comutadas (incluindo drivers de LED)

- LEDs de alta potência

- Drivers de porta de alta frequência

- MOSFETs

- Drivers de motor

- Carregadores

- Microprocessadores de alta velocidade

- Amplificadores de potência

Testes

- Verifique se os pontos de teste estão suficientemente distantes da borda da placa para permitir a fixação

- Verifique se os pontos de teste não criam stubs/descompasso de impedância em redes de alta velocidade

- Verifique se os componentes não obstruem o acesso aos pontos de teste para testes manuais (por exemplo, usando uma sonda de osciloscópio) ou testes automatizados (por exemplo, usando uma cama de pregos)

- Verifique se os pontos de teste estão claramente identificados para protótipos

- Verifique se qualquer sinal necessário para teste ou inspeção tem um ponto de teste

- Verifique se os pontos de teste estão todos localizados no mesmo lado da placa, idealmente:

- Na parte inferior da placa para acesso usando dispositivos de fixação com cama de pregos

- Na parte superior da placa para acesso manual com equipamentos de teste (por exemplo, sondas de osciloscópio)

Os pontos de teste às vezes são colocados em locais inconvenientes, como muito próximos a outros pads ou perto das bordas da placa. Quando colocados perto de outros pads, há o risco de criar um curto-circuito não intencional ao sondar. Quando colocados perto de uma borda da placa, eles podem interferir com a caixa ou a montagem mecânica. Como os pontos de teste muitas vezes não têm uma especificação de colocação, é uma boa ideia considerar movê-los e identificar locais alternativos durante uma revisão de design.

Estes pontos de teste Keystone são colocados muito próximos à borda da placa, e suas marcações em silkscreen são colocadas muito próximas a outros pads de passagem para soldagem de fios. Se não houver uma especificação que exija que esses pontos de teste estejam aqui, um novo local poderia ser identificado em uma revisão de design de PCB.

Proteção/EMI/EMC

- Verifique se as regras apropriadas de distância de escoamento e separação estão definidas para todas as redes de alta tensão

- Verifique se são necessárias trilhas/caminhos de terra separados para ESD

- Verifique se há capacitores de desacoplamento próximos a conectores e vias que possam necessitá-los

- Verifique se diodos TVS ou outros componentes de mitigação de ESD estão em série com a trilha para o componente (ou seja, qualquer evento de ESD deve passar pelo pad do componente antes de chegar a um dispositivo sensível)

- Garanta que não haja stubs de trilha/antenas de rede indo para pontos de teste ou pinos de conector não utilizados

- Garanta que sinais de alta velocidade sejam roteados da forma mais direta possível—sem rotas cênicas

- Verifique se qualquer trilha que conduza mais de 100mA tem sua largura calculada para garantir que seja de tamanho suficiente para a corrente

- Se a placa for instalada dentro de uma caixa com pouco ou nenhum fluxo de ar, calcule ou simule a largura para uma camada interna em vez de uma camada externa

- Verifique se um escudo RF é necessário em algum lugar na placa e se possui uma área suficiente

- Se você está usando uma placa de duas camadas:

- Existem loops de terra?

- Existe um trilho de terra de tamanho suficiente para a corrente de retorno de cada dispositivo?

- Existe uma camada de terra ininterrupta sob cada trilha de alta velocidade?

- Se você tem múltiplos terras, certifique-se de que eles estão ligados juntos em um único ponto apenas

Painéis

- Garanta que há área de moldura suficiente para transportadores e fixação

- Garanta que a serigrafia inclua o seguinte:

- Espaços para marcas de QA/Testes

- Data de impressão

- Nome da máquina

- Nome da empresa

- Código de barras do painel

- Número de parte da placa e revisão

- Verifique se os fiduciais do painel estão presentes

- Verifique a marca de identificação de origem

- Verifique se áreas de teste de impedância/camada/outros estão presentes, se necessário

- Verifique se as camadas de V Score/Fresagem/aba estão presentes e alinhadas com a placa, se não estiverem no arquivo da placa

- Verifique se o painel não é grande demais para a espessura da placa e qualquer fresagem (ou seja, baixa flexibilidade/rebote)

Conclusão

Se você está seguindo esta lista de verificação de PCB ou uma derivada própria criada a partir dela e a utilizando em uma reunião de revisão de design de PCB, então é melhor considerar cada item como um ponto de discussão, em vez de meramente como uma caixa para marcar. Isso pode ser realmente importante para garantir que o design atenda à intenção do produto, em vez de apenas marcar caixas. Uma revisão antes da produção deve ser mais do que apenas garantir que todos os problemas técnicos com a placa que você pode considerar tenham sido abordados. Também deve garantir que a funcionalidade atenda aos requisitos. É muito mais eficiente fazer quaisquer alterações no esquemático e ajustar o design elétrico para atender à intenção do design e aos requisitos que podem ter sido reavaliados durante a reunião do que simplesmente encomendar as placas e depois descobrir que você deveria ter tido essa discussão antes de gastar qualquer dinheiro e precisar esperar pelas placas chegarem.

Fale com um especialista da Altium hoje para saber mais ou participe de um de nossos Webinars Sob Demanda para conselhos de especialistas.