Gerenciamento do Ciclo de Vida do Produto na Fabricação de Eletrônicos

Visão Geral

Uma solução eficaz de PLM (Gestão do Ciclo de Vida do Produto) para eletrônicos de consumo integrará as ferramentas e processos usados para projetar, desenvolver e fabricar um novo dispositivo. Esta solução vai além das atividades de engenharia para incluir gestão de projetos, controle de processos e gestão financeira dos processos de negócios de ponta a ponta.

Na indústria eletrônica, o trabalho colaborativo entre equipes multidisciplinares é essencial para o desenvolvimento bem-sucedido de produtos eletrônicos. A expertise de especialistas em design eletrônico requer suporte das capacidades mecânica e elétrica para criar produtos funcionalmente excelentes. Em contraste, a expertise financeira e de marketing é necessária para garantir o sucesso do produto.

Soluções de PLM de fabricação criam esse ambiente colaborativo onde o desenvolvimento de PLM para eletrônicos de consumo pode prosperar, trazendo benefícios adicionais em eficiências e comunicações transparentes, quebrando silos e acelerando o processo de desenvolvimento. Além disso, esse ambiente de trabalho incentiva o compartilhamento de informações que leva à identificação e resolução precoce de pontos de dor, identificando e mitigando riscos do programa antes que eles possam se materializar.

Ciclo de Vida da Fabricação Eletrônica

Inovação de Produto

Na indústria eletrônica, a maioria dos novos produtos representa uma melhoria de um produto existente. Tipicamente, novos modelos são desenvolvidos para serem mais rápidos, menores, mais leves ou incluir funcionalidades adicionais. No entanto, ocasionalmente, um conceito inovador e original é concebido para preencher uma lacuna no mercado ou para explorar uma nova tecnologia ou material que se tornou disponível.

Para ser levado adiante, o novo produto deve atender aos critérios ou ser tecnologicamente viável, o que é possível de ser feito usando recursos disponíveis de forma financeiramente viável. Os benefícios financeiros de criar o produto serão maiores do que o custo de desenvolvê-lo e produzi-lo.

Desmembrando o primeiro ponto, se o novo produto depende de uma tecnologia que não existe, então isso é claramente um ponto de partida inviável. Por outro lado, suponha que dependa da expertise técnica que o negócio não tem disponível, tecnologia em escassez ou excessivamente cara. Nesse caso, isso introduz riscos ao programa que podem ser grandes demais para um negócio suportar.

Além disso, claramente não faz sentido desenvolver um produto que custará mais para fabricar do que os consumidores estão dispostos a gastar. A diferença entre o preço de varejo e os custos de produção é pequena demais para recuperar os custos incorridos projetando, desenvolvendo e comercializando o produto.

A solução PLM para eletrônicos de consumo gerenciará a coleta de entradas dos vários interessados, disseminará esses dados pelo grupo e gerenciará os dados para garantir sua disponibilidade e integridade. A chave para isso é a gestão de dados para garantir que todos tenham acesso à versão mais atualizada, para que as decisões sejam tomadas a partir de um entendimento comum, uma única fonte da verdade.

Design de Produto

A fase de design é relativamente simples. Abrange as várias atividades de engenharia necessárias para transformar um conceito em uma solução prática. Engenheiros eletrônicos projetam a circuitaria enquanto engenheiros mecânicos projetam o invólucro. Outros especialistas fornecem entradas de design para tudo, desde o design da interface do usuário e gestão térmica até a compatibilidade eletromagnética.

As soluções PLM de fabricação gerenciarão a disseminação dos requisitos do produto e a coleta e integração das decisões de design em um único repositório representando o desenvolvimento do produto eletrônico.

Design Auxiliado por Computador Eletrônico

Design Assistido por Computador Eletrônico (ECAD) sistemas suportam o design e análise dos elementos eletrônicos do produto. A disponibilidade de bibliotecas online de dados de componentes e a integração da funcionalidade de simulação de circuitos tornam a verificação das decisões de design rápidas e precisas. Os sistemas podem então pegar o design concluído e auxiliar o designer na produção de um layout de PCB significativamente mais rápido do que os processos manuais tradicionais. Representações visuais do layout concluído também podem ser criadas para fornecer informações de posicionamento de componentes para verificação de liberação de invólucro, e análise térmica e para suportar processos de fabricação eletrônicos. O feedback dessas atividades de engenharia de suporte pode ser integrado de volta ao processo de design de circuito para ajustar, refinar ou redesenhar elementos após identificar conflitos ou problemas.

Design Assistido por Computador Mecânico

Design Assistido por Computador Mecânico (MCAD) sistemas suportam o design e análise dos elementos mecânicos do produto. A disponibilidade de representações visuais 3D dos planos propostos torna a verificação das decisões de design rápida e direta. Os sistemas podem então pegar o design concluído e auxiliar o designer na produção de modelos e especificações de fabricação. A integração com o sistema ECAD fornecerá uma verificação cruzada rápida das dependências, como os espaços físicos entre componentes e peças ou os volumes e taxas de fluxo de ar disponíveis para a gestão térmica. A integração do feedback dessas atividades de engenharia de suporte no processo de design da carcaça pode ajustar, refinar ou redesenhar partes após identificar problemas potenciais.

Engenharia Assistida por Computador

Engenharia Assistida por Computador (CAE) sistemas suportam a simulação e análise do design geral do produto para validar a solução completa e integrada. Técnicas como a Dinâmica dos Fluidos Computacional (CFD) e a Análise de Elementos Finitos (FEA) permitem modelar o desempenho em um ambiente operacional para validar a conformidade com requisitos ambientais, como desempenho térmico ou resistência a choques e vibrações. Os resultados podem ser retroalimentados nos processos de design eletrônico e mecânico como um refinamento iterativo até a previsão de alcançar a conformidade.

Manufatura Assistida por Computador

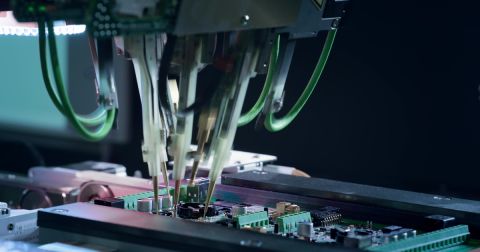

Sistemas de Fabricação Assistida por Computador (CAM) podem então utilizar as informações de design finalizadas e validadas para gerenciar e controlar processos automatizados de fabricação de eletrônicos. Fabricação de PCB, colocação de componentes, fabricação de partes mecânicas e montagem. Uma solução integrada de PLM para eletrônicos de consumo pode vincular automaticamente processos de design às instalações de fabricação, eliminando o risco de erro durante a transferência de dados de design para os processos de produção.

PLM Manufacturing

Vimos que as soluções de PLM para fabricação facilitam a transferência automatizada do conjunto de dados de design para instalações de fabricação de eletrônicos para gerenciar os aspectos de engenharia do processo de produção. A solução PLM também suportará as funções de gerenciamento que controlam a produção. Processos de marketing alimentarão os requisitos para taxas de produção e cronogramas de entrega para atender à demanda prevista. Os processos de design gerarão listas de materiais que, em combinação com dados de taxa de produção, alimentarão os processos de gestão da cadeia de suprimentos e de aquisição para garantir que os componentes adquiridos estejam disponíveis quando necessários pelos processos de fabricação de eletrônicos. Os processos de gestão da cadeia de suprimentos também impulsionarão os processos de distribuição, gerenciando o transporte e armazenamento de produtos acabados.

O benefício de um PLM integrado para soluções de fabricação é a gestão de exceções. A indisponibilidade de um componente será imediatamente comunicada a todos os interessados, destacando qualquer impacto nos cronogramas de produção. Essa capacidade de antecipação permite a busca de componentes alternativos para indisponibilidades de longo prazo ou o ajuste dos cronogramas de produção para problemas de fornecimento de curto prazo.

Levando isso ao extremo, a indisponibilidade de longo prazo de um componente crítico sem um substituto adequado tradicionalmente teria paralisado a produção e encerrado prematuramente o ciclo de vida do produto. A solução PLM permite uma mudança no design do circuito para encontrar uma solução alternativa a ser introduzida de forma contínua como uma mudança controlada que passa pelos processos de engenharia e atualiza o conjunto de dados de fabricação. Tal mudança pode ser projetada, verificada e incorporada ao processo de fabricação eletrônica em dias, em vez de meses.

A solução integrada informa os processos de engenharia e fornece informações vitais às funções de suporte. Mudanças nas listas de materiais alimentam os processos de aquisição para avaliar custos e prazos de entrega. Custos de componentes revisados alimentam as operações comerciais para avaliar a precificação do produto e a viabilidade financeira da mudança. Prazos de entrega revisados alimentam os processos de gestão de projetos e os processos de produção e cadeia de suprimentos. Esse fluxo de informações permite a avaliação do impacto da mudança e suporta a tomada de decisão informada em todo o processo de negócios.

Distribuição

A solução integrada de PLM para fabricação permitirá que a equipe de marketing veja quais produtos foram produzidos e onde. Além disso, a integração da distribuição da cadeia de suprimentos com os processos de vendas pode otimizar os esforços de marketing. Por exemplo, eles podem orientar onde eventos promocionais podem ter seu maior impacto e destacar possíveis problemas de falta de estoque que podem ser resolvidos antes de impactar o negócio.

A estratégia de marketing terá sido desenvolvida bem antecipadamente graças à visibilidade transparente que os processos de marketing terão em relação ao progresso nos processos de engenharia. O gerenciamento de contratempos na produção de produtos devido a atrasos no processo de design pode ocorrer antes que a equipe de design esteja ciente de que o atraso terá impacto. Essa abordagem integrada para a disseminação de informações sobre o produto agiliza os processos e fornece aos stakeholders um horizonte significativamente mais longo para fins de planejamento, usando dados de previsão mais precisos.

Suporte

Uma vez que um produto está em produção e disponível no mercado, os processos de engenharia passam para uma postura de suporte contínuo. Por exemplo, o feedback do consumidor e relatórios de falhas podem ser inseridos nos processos de PLM para serem compilados e analisados para determinar se há problemas de design que precisam ser resolvidos para o produto atual ou formar uma lição aprendida no desenvolvimento de produtos eletrônicos. Os processos integrados garantem que essas informações valiosas estejam disponíveis para as pessoas certas para melhorar continuamente.

A solução PLM também facilitará o suporte e os processos de manutenção de produtos em serviço, garantindo acesso às informações necessárias para gerenciar solicitações imediatas e realizar análises de tendências para se preparar para a demanda de suporte prevista. Ela possibilita a identificação e prevenção de problemas antes de sua ocorrência em larga escala e pode proporcionar economias significativas de custos ao longo da vida útil. Introduzir melhorias no produto durante a produção é significativamente mais barato do que recolher e substituir produtos com um defeito de design inerente.

Fim de Vida

Todos os produtos têm um fim de vida quando um novo modelo melhor os substitui ou a demanda do mercado cai para um nível economicamente inviável. Enquanto a reciclagem e o reaproveitamento de produtos antigos estão ganhando ímpeto em todas as indústrias, os dispositivos eletrônicos levaram à regulamentação da reciclagem e iniciativas de sustentabilidade. Uma solução BLM integrada oferece suporte valioso na identificação de partes e materiais que podem ser reciclados, reutilizados ou reaproveitados e na gestão do processo de descarte para materiais residuais que não podem ser reprocessados. Essa capacidade tem o potencial de reduzir os custos ao longo da vida útil, onde o descarte sem reciclagem pode ser uma opção custosa.

Conclusão

Uma solução integrada de gestão do ciclo de vida do produto pode oferecer benefícios significativos para a indústria de fabricação de eletrônicos. Apoiar a integração dos processos de engenharia com os outros processos de negócios de suporte fornece um sistema de ponta a ponta que pode gerenciar todos os aspectos do processo de desenvolvimento da plataforma de gestão de risco do ciclo de vida do produto eletrônico, do berço ao túmulo. O principal benefício é a capacidade de gerenciar qualquer tipo de mudança de forma contínua e indolor, garantindo que o impacto seja gerido e controlado de forma eficiente e eficaz para minimizar a interrupção e maximizar o efeito.

Gostaria de saber mais sobre como o Altium Designer pode ajudá-lo com o seu próximo projeto de PCB? Fale com um especialista na Altium.

Back

Back