Являются ли ваши компоненты SMD надежными для аэрокосмической отрасли?

Аэрокосмические системы - это область, требующая наивысшей надежности как в коммерческом, так и в военном сегментах. Эти системы могут работать в широком диапазоне температур, давлений и высот, включая орбиту Земли и дальше. Таким образом, от аэрокосмических систем ожидается постоянная работоспособность, а также длительный срок службы с показателями MTBF, превышающими 10 000 часов непрерывной работы.

Детали SMD, используемые в этих условиях, особенно интегральные схемы и пассивные компоненты, должны соответствовать определенным требованиям к материалам, конструкции и испытаниям, чтобы обеспечить полный срок службы компонентов. Прежде чем составлять BOM для вашей аэрокосмической системы, убедитесь, что вы понимаете, как детали квалифицируются для полета.

Факторы компонентов, снижающие надежность

Материалы

Материалы должны быть достаточно прочными, чтобы выдерживать большие перепады температур и вибрацию, но в использовании материалов для электронных компонентов заложено больше. Любой из этих факторов может привести к раннему выходу из строя компонентов, когда дизайн готов к полету:

- Термопластичные материалы должны быть протестированы на газовыделение, если продукт будет развернут на очень больших высотах (низкое давление) или в вакуумных условиях.

- Металлы с высоким давлением паров, такие как цинк и кадмий, не должны использоваться в вакуумных условиях, поскольку эти металлы будут сублимироваться. Для предотвращения сублимации может использоваться никелирование, но это следует проверить с помощью некоторых испытаний.

- Компоненты, содержащие чистый олово и некоторые оловянные покрытия на компонентах, могут подвергаться вискерингу во время полета. Это создает риск коротких замыканий, поскольку вискеры со временем растут.

Металлический корпус компонента

Компонент с металлическим корпусом или оболочкой обычно механически прочнее, чем компоненты из термопластика, но металлический корпус создает опасность короткого замыкания или дуги по мере увеличения высоты. Это происходит из-за того, что диэлектрическая прочность воздуха уменьшается с увеличением высоты из-за снижения плотности воздуха на больших высотах. В результате любое электрическое оборудование или электронное устройство, работающее на большой высоте, может потребовать более высокого уровня базовой изоляции (BIL) или больших зазоров между проводниками для компенсации более низкой диэлектрической прочности.

Фактически, если вы посмотрите на стандарт IPC-2221B, касающийся зазоров и утечек, вы увидите, что стандарт определяет требования к расстоянию между проводниками как функцию постоянного/пикового переменного напряжения. Если вы посмотрите на таблицу 6-1 и сравните колонки B2 и B3, вы обнаружите, что большая разница между этими значениями основана на высоте, на которой размещается плата (см. примечания под изображением ниже).

Требования к расстоянию между проводниками по стандарту IPC-2221B.Узнайте больше в этой статье.

Обратите внимание, что колонки B4 и A5 указывают значения зазоров для двух покрытых проводников на любой высоте, и это предлагает одно из решений для более высоких требований к зазорам для непокрытых проводников на большой высоте. Проблема в том, что покрытие может выделять газы, подобно проблеме с термопластичными материалами, упомянутой выше. Любое покрытие, материал для заливки или защитная оболочка должны быть протестированы на выделение газов перед использованием.

Структурная поддержка

Интегральные схемы и SMD пассивные компоненты не являются просто кусками материала, они обладают внутренней структурой, которая определяет их механическую надежность. Если компонент не имеет достаточно прочной внутренней структуры, он может выйти из строя при низком или высоком давлении. Так же, как и результаты исследований, о которых я говорил в другом блоге о электронике, работающей под высоким давлением, та же группа компонентов может выйти из строя и при низком давлении. Тестирование в среде HV/UHV на протяжении длительного времени и последующий осмотр могут быть использованы для выявления компонентов, которые выйдут из строя при низких давлениях.

Вертикальное Смещение Деталей

Некоторые детали могут не плотно прилегать к посадочным местам, или между деталью и печатной платой может быть большой зазор. Это создает риск возникновения вибраций большой амплитуды во время полета, что приводит к усталости пайки и отказу сборки.

Чтобы решить эту проблему, под деталью может потребоваться установка прокладки или заполнение зазора компаундом. Компаунд может быть эпоксидным или маленькой пластиковой прокладкой, но поддержка должна быть проверена на выделение газов и термическую надежность. Эпоксидный компаунд может быть сложно применить под маленькими компонентами; проконсультируйтесь с собирающим печатные платы, соответствующим стандартам MIL-SPEC, о их возможностях и процессе применения прокладки или заполнителя под эти компоненты.

Посадочные Места

Сборки высокой плотности могут быть сложными в проектировании и сборке по стандартам класса 3/3A, что требуется для аэрокосмической электроники. Узор под пайку должен быть спроектирован так, чтобы обеспечить формирование достаточно большого паяного филета на открытых выводах. Аналогично, выводы должны быть достаточно большими, чтобы удерживать достаточно большой филет. Если ни одно из условий не выполнено, может оказаться, что паяного соединения недостаточно для выдерживания механических ударов или вибрации во время полета.

В случае, когда паяное соединение на выводе компонента оказывается слишком маленьким (или наоборот), для фиксации детали на печатной плате может быть использован клей. Если рассматриваемые детали выделяют много тепла, двухкомпонентный эпоксидный клей или другой клеевой состав может деградировать при высоких температурах. Вместо этого может быть использована теплопроводная паста, поскольку она обеспечивает одновременно адгезию и передачу тепла одним материалом. Необходимо тестировать выделение газов из этих материалов, а также проверять прочность соединения.

Получение компонентов MIL-SPEC

Компоненты, разработанные для работы в сложных условиях, характерных для аэрокосмической отрасли, обычно рынке представлены как компоненты MIL-SPEC, что означает соответствие военным стандартам, установленным Министерством обороны США (DoD). Многие производители компонентов для поверхностного монтажа, такие как Vishay и Kemet, предлагают линейку компонентов MIL-SPEC, которые могут быть недоступны через коммерческих дистрибьюторов, таких как Digi-Key или Mouser. Вместо этого клиентам необходимо будет напрямую обратиться к производителю для получения компонентов.

В рамках информационного пакета для этих компонентов производители могут предоставить данные испытаний, подтверждающие надежность в различных условиях эксплуатации, начиная от больших перепадов температур до вибрации и вакуумных условий.

Если компонент специально не сертифицирован по стандарту MIL-SPEC, его все равно можно использовать в аэрокосмической отрасли, при условии, что можно доказать его надежность в полете. Это включает в себя ряд испытаний на прочность, некоторые из которых обсуждались выше. Вы также можете ознакомиться со следующими ресурсами:

- Высоконадежное проектирование и испытание печатных плат

- Обзор испытаний на надежность печатных плат/сборок и анализа отказов

- Что такое испытание на «прогорание» в электронике?

- Проектирование с учетом управления ударами для авионических печатных плат

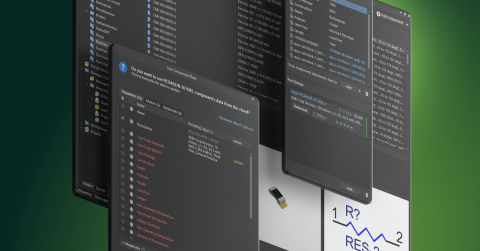

Вне зависимости от того, нужно ли вам создать надежную силовую электронику или передовые цифровые системы, используйте полный набор функций проектирования печатных плат и мирового класса инструменты CAD в Altium Designer. Для реализации сотрудничества в современной междисциплинарной среде, инновационные компании используют платформу Altium 365 для удобного обмена данными проектирования и запуска проектов в производство.

Мы только начали раскрывать возможности Altium Designer на Altium 365. Начните свою бесплатную пробную версию Altium Designer + Altium 365 уже сегодня.