Mẹo Quản lý BOM để Giảm Thiểu Lỗi và Đảm Bảo Tuân Thủ

Một trong những lý do phổ biến nhất gây ra sự chậm trễ trong quá trình lắp ráp PCB, cũng như chi phí phát sinh, là lỗi thông tin linh kiện trong BOM. Có rất nhiều lý do lỗi có thể xuất hiện trong BOM, từ sai sót đơn giản về số phần tử cho đến thiếu dữ liệu tuân thủ môi trường hoặc đánh dấu linh kiện là DNP. Việc bỏ qua dữ liệu này tạo ra trách nhiệm mới cho các nhà sản xuất và có thể dẫn đến việc đặt hàng linh kiện điện tử sai bởi đội ngũ mua sắm.

Việc giữ lịch trình đúng hẹn đều liên quan đến việc có quy trình và công cụ quản lý BOM để phát hiện sớm những lỗi này. Tại đây, chúng tôi sẽ đưa ra một số mẹo về cách triển khai quy trình như vậy và cách bạn có thể sử dụng công cụ thiết kế của mình để phát hiện những vấn đề này trong BOM điện tử của bạn.

Điểm Chính

- Hầu hết các sự chậm trễ và vượt quá chi phí liên quan đến BOM đều đến từ những lỗi dữ liệu cơ bản (ví dụ, số phần tử sai, không khớp gói, thiếu thông tin tuân thủ, hoặc số lượng không chính xác) mà dễ dàng sửa chữa nếu được phát hiện sớm trong giai đoạn thiết kế.

- Số phần tử quan trọng, ngay cả đối với các linh kiện bị động và các lựa chọn thay thế. Việc để lựa chọn mơ hồ hoặc dựa vào sự lựa chọn của người lắp ráp thường dẫn đến vấn đề về chức năng, không tương thích, hoặc công việc sửa chữa tốn kém.

- Xử lý không nhất quán các phần tử DNP và chỉnh sửa BOM thủ công tạo ra sự nhầm lẫn ở dòng dưới, làm chậm quá trình lắp ráp và tăng nguy cơ sai sót trong việc đặt hàng hoặc định vị.

- Dữ liệu chuỗi cung ứng chính xác (vòng đời, tuân thủ, MOQ, bao bì) được tích hợp vào công cụ thiết kế giúp xác thực BOM sớm hơn, ngăn chặn những bất ngờ khi đặt hàng và giữ cho sản xuất diễn ra đúng lịch trình.

Phát hiện những lỗi BOM trước khi bạn đặt hàng

Mặc dù lỗi BOM gây tốn kém cho nhà thiết kế và tạo ra sự chậm trễ trong lịch trình, chúng thường chỉ cần những thay đổi đơn giản về dữ liệu phần tử để tránh. Điều quan trọng là phát hiện những lỗi này sớm trong quá trình thiết kế, thay vì chờ đợi cho đến khi bố cục PCB hoàn thành.

Với điều này trong tâm trí, dưới đây là một số lỗi BOM phiền toái (và tốn kém) nhất, cùng với các bước bạn có thể thực hiện để ngăn chặn chúng.

Sự không khớp giữa Số Phần và Gói

Vấn đề: Gói và dấu chân đặt trên bố cục PCB không khớp với số phần trong BOM.

Vấn đề này hầu như luôn được phát hiện trong quá trình lắp ráp PCB, và vào thời điểm đó, bạn đã đặt mình vào một tình huống thực sự khó xử. Bạn có vứt bỏ PCB của mình và bắt đầu dự án lại từ đầu không? Hay bạn cố gắng tìm một phần tử thay thế phù hợp với mô hình đất hiện tại trên PCB của bạn?Đôi khi, không có nhiều lựa chọn tốt có sẵn, nhưng một giải pháp phổ biến là tìm một linh kiện khác trong cùng một gia đình số phận với tùy chọn đóng gói khác nhau. Trong trường hợp xấu nhất, bạn có thể phải xây dựng một PCB trung gian tùy chỉnh hoặc có thể phải loại bỏ các PCB.

Giải pháp? Các nhà thiết kế cần có quy trình tạo linh kiện và xem xét thư viện có thể phát hiện vấn đề này trước khi một PCB bước vào quá trình sản xuất. Một số công cụ CAM theo dõi cũng có khả năng phát hiện vấn đề này trong quá trình xem xét DFM/DFA một cách bán tự động. Các công ty lớn thường có người chịu trách nhiệm về nhiệm vụ thư viện, nhưng các công ty nhỏ hơn nên dựa vào các nguồn thông tin chuỗi cung ứng đáng tin cậy để tìm dữ liệu CAD cho các linh kiện của họ.

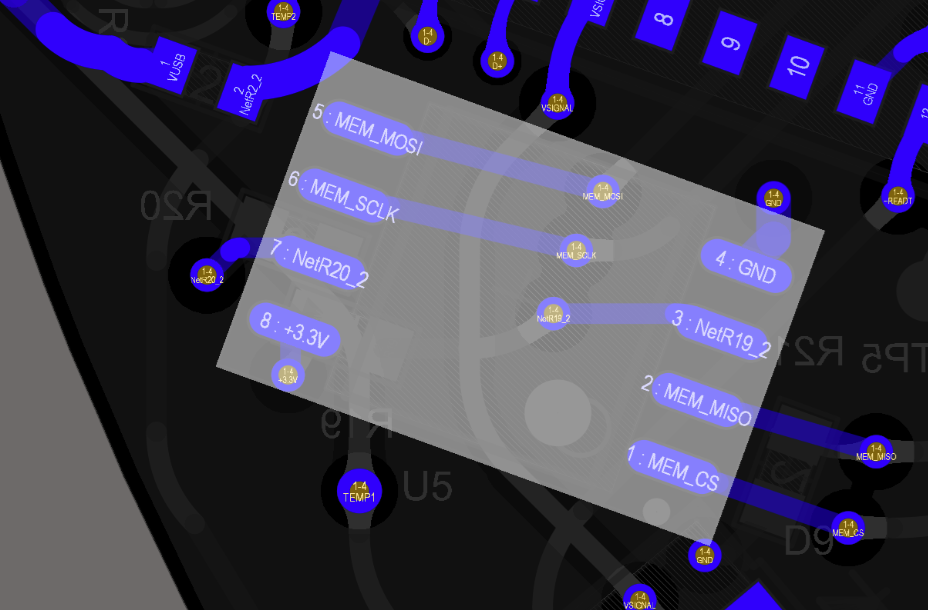

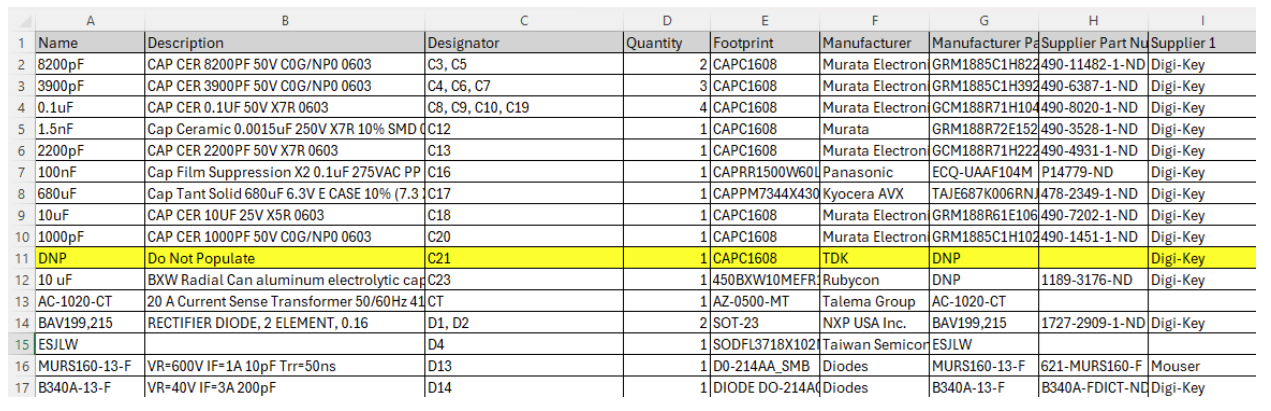

Linh Kiện DNP Được Gọi Sai

Vấn đề: Một linh kiện DNP được gọi cùng dòng với các linh kiện được lắp đặt, hoặc không được gọi ra hết.

Lý tưởng nhất, các linh kiện DNP không nên xuất hiện trong BOM hoặc tệp chọn và đặt. Nếu một linh kiện DNP xuất hiện trong BOM, người lắp ráp sẽ cần phải xác minh rằng nó sẽ được loại bỏ thủ công khi lập trình máy chọn và đặt. Tất cả những điều này xảy ra khi người lắp ráp thực hiện phân tích BOM thủ công để xác minh sự nhất quán trên các tài liệu giao hàng của bạn.

Mọi thứ trở nên hỗn loạn khi BOM được xuất mà không đúng cách chỉ định các bộ phận DNP, hoặc ít nhất là không sử dụng một phương pháp nhất quán để chỉ định các bộ phận DNP. Ví dụ, trong hình dưới đây, có một bộ phận DNP trên một dòng duy nhất, được làm nổi bật bằng màu vàng. Dòng tiếp theo cũng liệt kê một bộ phận DNP, nhưng không ở cùng một cột với bộ phận trước đó. Người lắp ráp sẽ tự nhiên tự hỏi điều gì đang xảy ra, và bạn sẽ cần phải tham khảo tài liệu dự án của mình để xác minh rằng bộ phận này được dự định đánh dấu là DNP.

Giải pháp? Sử dụng tính năng như Biến thể trong Altium để định nghĩa các biến thể, áp dụng đánh dấu sơ đồ để chỉ định các bộ phận DNP, và kiểm tra điều này với các chỉ định DNP trong một giải pháp quản lý BOM như cái được bao gồm trong Altium Develop. Trừ khi bạn có thể thực hiện một quy trình kiểm tra sự hiện diện chính xác của các dấu hiệu DNP trên các bộ phận của mình, đừng làm điều này và thay vào đó hãy dựa vào các biến thể lắp ráp để kiểm soát vị trí trong BOM và chọn-và-đặt đồng thời.

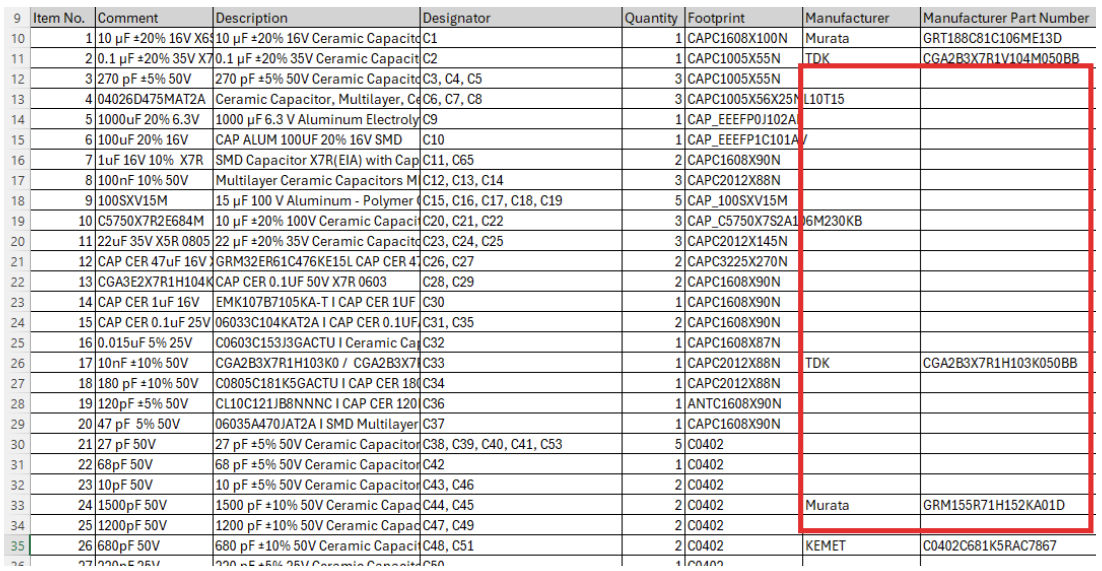

Mã Số Bộ Phận Không Rõ cho Các Linh Kiện Bị Động

Vấn đề: Người thiết kế chỉ chỉ định kích thước gói và giá trị cho các linh kiện bị động, nhưng không gì khác.

Trái ngược với quan điểm phổ biến của những người thiết kế mới vào nghề, số phận của linh kiện bị động được sử dụng để chỉ định quả thực rất quan trọng. Điều này rất phổ biến trong BOM lắp ráp chìa khóa trao tay hoặc trong BOM dành cho nhà sản xuất ở nước ngoài. Người thiết kế dựa vào nhà sản xuất để thực hiện công việc khó khăn thay mình và chọn một số phận dựa trên mô tả đơn giản.

Thực tế là nhiều ứng dụng đòi hỏi các thông số kỹ thuật cụ thể hơn nhiều so với những gì bạn nhận được chỉ từ mô tả phần. Đó là lý do tại sao việc chọn một số phận cụ thể của nhà sản xuất thay vì để cho nhà lắp ráp PCB của bạn quyết định là tốt hơn. Bạn có thể thấy họ chọn một phần không phù hợp với chức năng điện mong muốn của bạn.

Giải pháp? Hãy sẵn lòng thực hiện công việc khó khăn trong thiết kế sơ đồ của bạn và chọn số phận cho các linh kiện bị động. Điều này đòi hỏi một chút công sức thêm vào đầu quá trình thiết kế,

Thành phần thay thế không tương thích

Vấn đề: Các lựa chọn thay thế được chọn không phù hợp với thông số kỹ thuật và/hoặc gói của số phận ưu tiên.

Trong nhiều trường hợp, việc chọn các linh kiện thay thế có thể được lắp đặt trực tiếp thay cho các linh kiện mong muốn trong PCBA là một ý tưởng tốt. Điều này đặc biệt quan trọng trong quá trình tìm nguồn cung cấp các linh kiện quan trọng nhất trong thiết kế của bạn, có thể bao gồm các ASIC chuyên biệt, bộ xử lý số và một số linh kiện RF nhất định. Đối với những linh kiện quan trọng này, các nhà thiết kế được khuyến nghị chọn và lên kế hoạch cho các linh kiện thay thế của riêng họ và thậm chí tạo ra các thiết kế biến thể với những linh kiện thay thế này.

Đối với các linh kiện khác, các nhà thiết kế thường dựa vào các công cụ đề xuất để xác định các linh kiện thay thế. Những đề xuất này có thể đến từ các trang web của nhà phân phối hoặc dựa trên việc tìm kiếm các linh kiện với mô tả phù hợp. Thật không may, nếu số phận của linh kiện thay thế không tương thích, bạn có thể không nhận ra điều này cho đến khi PCBA được hoàn thành và bạn đang kiểm tra thiết bị. Đảm bảo rằng các lựa chọn thay thế được đề xuất của bạn được lấy từ bộ dữ liệu chuỗi cung ứng tốt nhất có sẵn của ngành và không chỉ dựa vào việc khớp mô tả hoặc gói linh kiện.

Giải pháp? Như mọi khi, hãy so sánh cạnh nhau các thông số kỹ thuật chính của một linh kiện thay thế để đảm bảo nó phù hợp với thiết kế của bạn. Bạn có thể mở các bảng dữ liệu về các thông số kỹ thuật chính và đặt chúng cạnh nhau trên màn hình, điều này sẽ giúp bạn trực tiếp thấy được các thông số kỹ thuật chính. Sự hỗ trợ thông tin chuỗi cung ứng tích hợp từ các nhà cung cấp như Octopart, SiliconExpert, và Z2Data làm cho việc tìm kiếm linh kiện thay thế trong môi trường thiết kế của nhà thiết kế trở nên dễ dàng hơn.

Tuân thủ Môi trường

Vấn đề: Tuân thủ REACH/RoHS không đúng tiêu chuẩn hoặc không rõ ràng.

Khi chúng ta nói về REACH và RoHS, phần lớn chúng ta đề cập đến phiên bản RoHS của Mỹ hoặc EU. Tuy nhiên, còn có các phiên bản khác, như chỉ thị RoHS của Trung Quốc. Một linh kiện tuân thủ RoHS của Mỹ hoặc EU không đảm bảo tuân thủ RoHS của Trung Quốc, hoặc ngược lại.

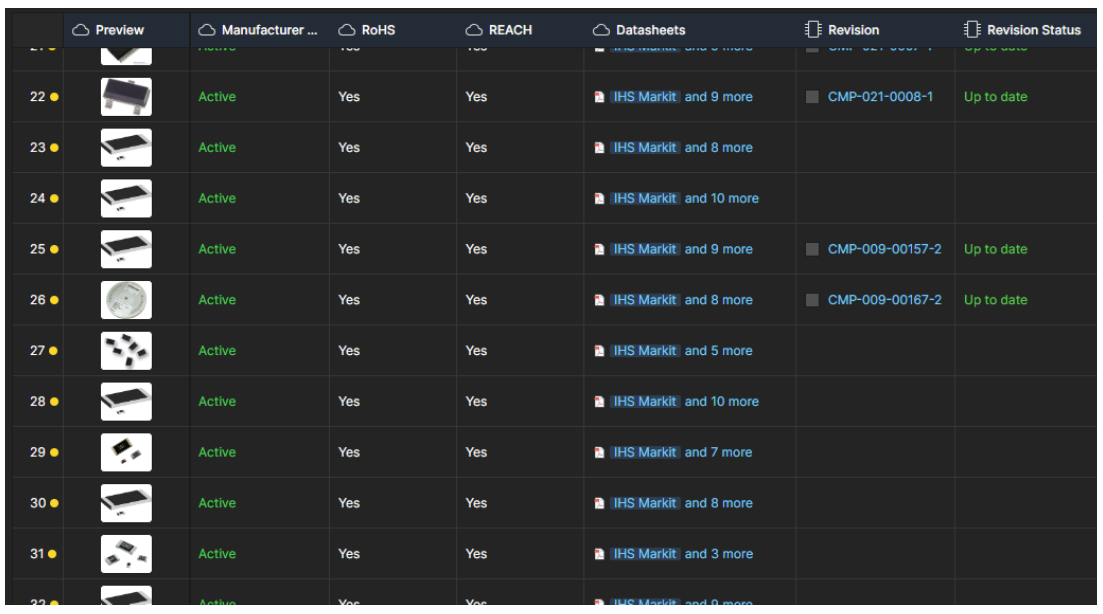

Giải pháp? Đây cũng là lúc cần đến dữ liệu chi tiết hơn để xem trạng thái tuân thủ RoHS của một linh kiện ở các khu vực khác nhau trên thế giới. Tuân thủ với các chỉ thị của Mỹ, EU và Trung Quốc sẽ đảm bảo tuân thủ ở hầu hết các nơi khác trên thế giới, vì vậy hãy tập trung vào ba khu vực này, cũng như chỉ thị REACH. Với dữ liệu chất lượng cao hơn bên trong công cụ quản lý chuỗi cung ứng của bạn, bạn có thể xem trạng thái tuân thủ RoHS và REACH cho từng mục trong BOM của mình.

Đóng Gói Với Số Lượng Đặt Hàng Tối Thiểu Cao

Vấn đề: Thông tin đóng gói linh kiện dẫn đến giá cao hơn dự kiến cho một đơn hàng linh kiện.

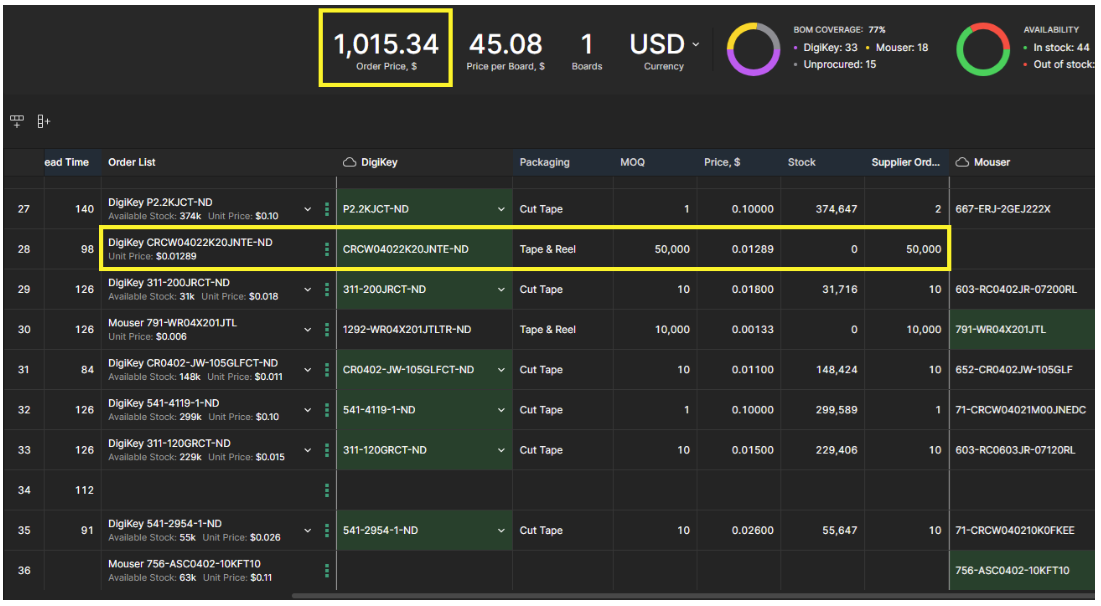

Khi tạo một đơn đặt hàng linh kiện, việc đóng gói quan trọng vì nó sẽ ảnh hưởng đến giá và số lượng đặt hàng tối thiểu (MOQ). Ví dụ, đóng gói dạng băng và cuộn đôi khi có số phần riêng của nhà cung cấp, và một số phần băng và cuộn có thể thực sự có nghĩa là một cuộn của hàng nghìn linh kiện.

Giải pháp: Đây là một khía cạnh dễ dàng được phát hiện trong đánh giá BOM. Các công cụ quản lý BOM miễn phí như Công cụ BOM của Octopart hoặc BOM Portal trong Altium Develop có thể phát hiện những sai sót đơn giản về số phần. Nếu bạn muốn xem xét trong công cụ thiết kế, tính năng liên kết nhà cung cấp trong Altium Designer cũng có thể hiển thị cho bạn giá trị MOQ và sẽ gợi ý rằng bạn đã chọn một cuộn thay vì một phần tử riêng lẻ.

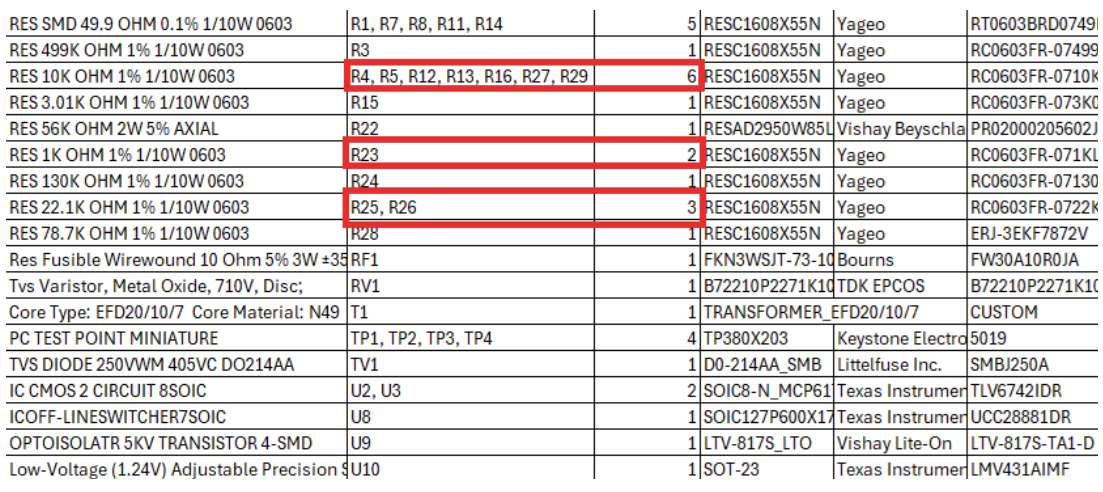

Số lượng Không Khớp với Các Ký Hiệu Tham Chiếu

Vấn đề: Số lượng ký hiệu tham chiếu trên một mục BOM không khớp với số lượng phần tử được liệt kê trên mục đó.

Tôi đã thấy điều này trong các BOM nơi các mục được sao chép giữa các thiết kế khác nhau. Đây là một thực hành rất xấu, nhưng ai đó có thể làm điều đó như một cách tiết kiệm thời gian, thường là vì họ không muốn tạo hoặc chỉnh sửa các thành phần thư viện. Đôi khi những chỉnh sửa này được tạo ra bởi người khác ngoài nhà thiết kế, và gần như luôn do các thay đổi thủ công được áp dụng cho BOM. Kết quả sẽ là sự không khớp giữa tệp chọn và đặt và tệp BOM, và người lắp ráp sẽ trì hoãn việc sản xuất dự án của bạn trong khi bạn giải quyết vấn đề.

Giải pháp? Đừng bao giờ để ai đó sao chép và dán thông tin vào các mục trong BOM của bạn. Các thay đổi nên được thực hiện trong thiết kế hoặc trong thư viện, sau đó bạn có thể tái tạo BOM bên trong phần mềm thiết kế PCB của mình.

Thay vì buộc người dùng cập nhật thủ công thư viện linh kiện với thông tin nguồn cung, Altium đang áp dụng một cách tiếp cận khác với một bộ công cụ cho phép thông tin chuỗi cung ứng được tự động nhập vào thư viện PCB của bạn và sau đó vào BOM. Nếu bạn sẵn sàng tìm hiểu thêm, hãy mở không gian làm việc Altium Develop của bạn và thử BOM Portal. Trải nghiệm sự chuyển đổi mượt mà sang một quy trình làm việc mới mở rộng tầm với và khả năng của bạn.

Dù bạn cần xây dựng điện tử công suất đáng tin cậy hay hệ thống số tiên tiến, Altium Develop kết hợp mọi lĩnh vực thành một lực lượng hợp tác. Không có sự phân chia. Không có giới hạn. Đó là nơi mà kỹ sư, nhà thiết kế và nhà đổi mới làm việc cùng nhau để cùng sáng tạo mà không gặp rào cản. Trải nghiệm Altium Develop ngay hôm nay!

Câu hỏi thường gặp

Những lỗi BOM phổ biến nhất làm chậm quá trình lắp ráp PCB là gì?

Các vấn đề thường gặp bao gồm sự không khớp giữa số phận và gói sản phẩm, thiếu hoặc không nhất quán các dấu hiệu DNP, số phận không được chỉ định cho các linh kiện bị động, linh kiện thay thế không tương thích, số lượng không chính xác, và thiếu dữ liệu tuân thủ RoHS/REACH. Những lỗi này thường chỉ xuất hiện tại quá trình lắp ráp, khi chúng tốn kém nhất để khắc phục.

Tại sao số phận lại quan trọng đối với các linh kiện bị động như điện trở và tụ điện?

Kích thước gói và giá trị một mình không đủ. Hiệu suất điện, dung sai, xếp hạng nhiệt độ, loại điện môi, và độ tin cậy có thể thay đổi rộng rãi giữa các bộ phận với mô tả tương tự. Việc để người lắp ráp chọn lựa có thể dẫn đến việc sử dụng các bộ phận không đáp ứng được yêu cầu về chức năng hoặc quy định.

Làm thế nào để xử lý các bộ phận DNP (Do Not Populate) trong BOM?

Các bộ phận DNP nên được kiểm soát sử dụng các biến thể lắp ráp thay vì chỉnh sửa BOM thủ công. Dấu hiệu DNP không nhất quán hoặc không rõ ràng có thể gây nhầm lẫn cho người lắp ráp và làm chậm sản xuất. Sử dụng quản lý biến thể đảm bảo BOM và các tệp chọn và đặt ở trạng thái đồng bộ.

Làm thế nào để các nhà thiết kế phát hiện lỗi BOM sớm hơn trong quá trình thiết kế?

Lỗi được phát hiện tốt nhất bằng cách xác thực dữ liệu BOM trong giai đoạn sơ đồ và bố trí, không phải sau khi hoàn thành bố trí. Điều này bao gồm việc sử dụng thư viện linh kiện đã được kiểm định, tránh chỉnh sửa BOM thủ công, xem xét chi tiết đóng gói và MOQ, và tận dụng các công cụ quản lý BOM với dữ liệu chuỗi cung ứng tích hợp.

Công cụ quản lý BOM đóng vai trò gì trong việc ngăn chặn những sai sót tốn kém?

Các công cụ BOM hiện đại tự động cung cấp thông tin về tình trạng vòng đời, tuân thủ (RoHS/REACH), bao bì, MOQ và rủi ro về nguồn cung. Bằng cách tích hợp dữ liệu này trực tiếp vào quy trình thiết kế, các nhóm có thể phát hiện vấn đề sớm, giảm thiểu việc qua lại với nhà sản xuất và giữ cho dự án đúng lịch trình.