Was gehört alles zum Produktdesign?

Professionelle Designer wissen, dass sie eine grundlegende Rolle beim Produktdesign von Elektronikprodukten spielen. Ohne Leiterplatten sind all diese Halbleiter mehr oder weniger sinnlos und könnten uns nicht die modernen Erfahrungen bieten, die wir alle schätzen. Auch wenn PCB-Designer im Produktentwicklungsprozess so wichtig sind, ziehen sie immer noch den Kürzeren, wenn es um Tools für die Produktentwicklung geht. Software für das PCB-Design eignet sich hervorragend für die Erstellung eines physikalischen Layouts, aber ihre Fähigkeiten haben sich nur langsam zu einer vollständigen Produktentwicklungssuite entwickelt.

Was kann die Branche tun, um PCB-Designer dabei zu unterstützen, eine aktivere Rolle in der Produktentwicklung zu übernehmen? Hier bei Altium sind wir zunehmend dazu übergegangen, die Systemebene zu betrachten und Tools zu entwickeln, die Designer stärker in den Produktentwicklungsprozess einbinden. Wie es so schön heißt, die Zeit des „Over the Wall Engineering” ist vorbei ... Die erfolgreichsten Produkte werden heutzutage in einem gemeinschaftlichen Prozess entwickelt.

Was gehört neben Leiterplatten noch zum Produktdesign?

Der Grundgedanke des Produktdesigns liegt auf der Hand: Es geht darum, das gesamte System als Ganzes zu betrachten, und Ziele werden erreicht, indem die Beziehungen zwischen den wichtigsten Komponenten im System konstruiert werden. Beispielsweise bestimmen das Gehäuse und die HMI-Elemente die Platzierung auf der Leiterplatte und die Auswahl der Komponenten für EEs; die Anzahl der Leiterplatten und Steckverbinder bestimmt den Bedarf an Kabelbäumen; die Simulationsergebnisse können die Anordnung der Baugruppe und die Auswahl der Materialien beeinflussen ... Die Liste der möglichen technischen Beziehungen in einem System kann offensichtlich sehr lang sein.

Das Gehäuse

Auch wenn die Leiterplatte und ihre Komponenten für die Schaffung des gewünschten Benutzererlebnisses verantwortlich sind, ist das Gehäuse das, womit der Benutzer interagiert. Somit muss das Gehäuse natürlich das Benutzererlebnis zugänglich machen und eine ansprechende Ästhetik haben. Außerdem müssen alle Komponenten und Subsysteme in einem einzigen Gehäuse untergebracht werden, und schon diese einfache Anforderung führt zu erheblichen Einschränkungen beim PCB-Layout.

Multiboard-Systeme

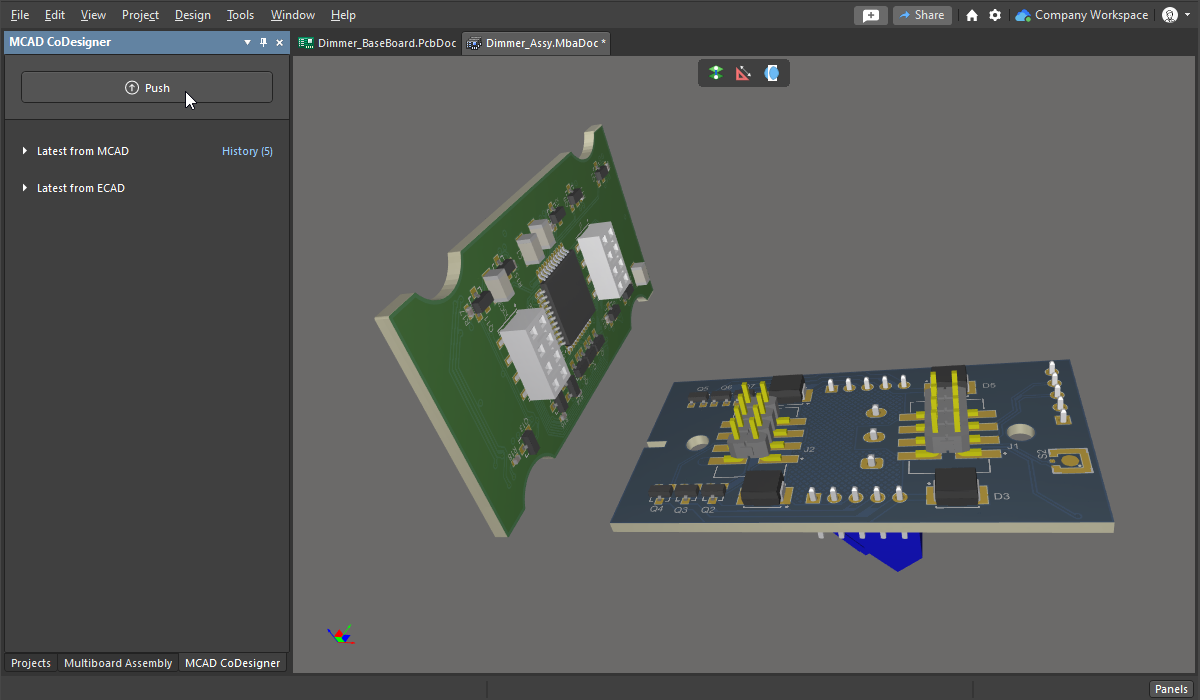

Immer weniger Produkte verlassen sich auf eine einzige Platine oder ein einziges Bauteil, und die wenigsten Produkte bleiben über den Verlauf ihres gesamten Lebenszyklus statisch. Stattdessen setzen viele Produkte auf mehrere Bauteile und Subsysteme, einschließlich der Verwendung mehrerer PCBs, die sich elektrisch und mechanisch miteinander verbinden müssen. In MCAD-Anwendungen haben Maschinenbaukonstrukteure zwei Ansätze für die Zusammenarbeit mit ihren ECAD-Mitarbeitern.

Der alte Weg: Sie exportieren jede Leiterplatte als STEP-Modell, versenden diese per E-Mail oder geben sie an den MCAD-Benutzer weiter und importieren sie dann in eine MCAD-Anwendung für mechanische Backchecks.

Der neue Weg: Integrierte ECAD/MCAD-Zusammenarbeit, bei der der MCAD-Benutzer ohne Dateiexporte in einem einzigen System auf alle Leiterplatten zugreifen kann.

In vielen Unternehmen kommt es immer noch vor, dass der Elektrokonstrukteur und der Maschinenbaukonstrukteur jeweils füreinander Dateien exportieren müssen, um einen Einblick in die mechanische Konstruktion eines Produkts zu erhalten. Altium 365 begegnet diesem Problem, indem es die MCAD-CoDesigner-Erweiterung über die Cloud bereitstellt, so dass MCAD- und ECAD-Benutzer direkt über eine sichere Online-Plattform zusammenarbeiten können.

Der neue Ansatz besteht darin, logische Definitionen zwischen Leiterplatten anzuwenden und mechanische Einschränkungen im PCB-CAD-Tool zu visualisieren. Die ECAD/MCAD-Zusammenarbeit, bei der die mechanische und die elektrische Konstruktionssoftware miteinander integriert sind, übernimmt den Aspekt der mechanischen Zusammenarbeit. Logische Definitionen zwischen verschiedenen Leiterplatten sind etwas völlig Neues, das sowohl in den Schaltplänen als auch im PCB-Layout Kabel- und Kabelbaum-Design notwendig macht.

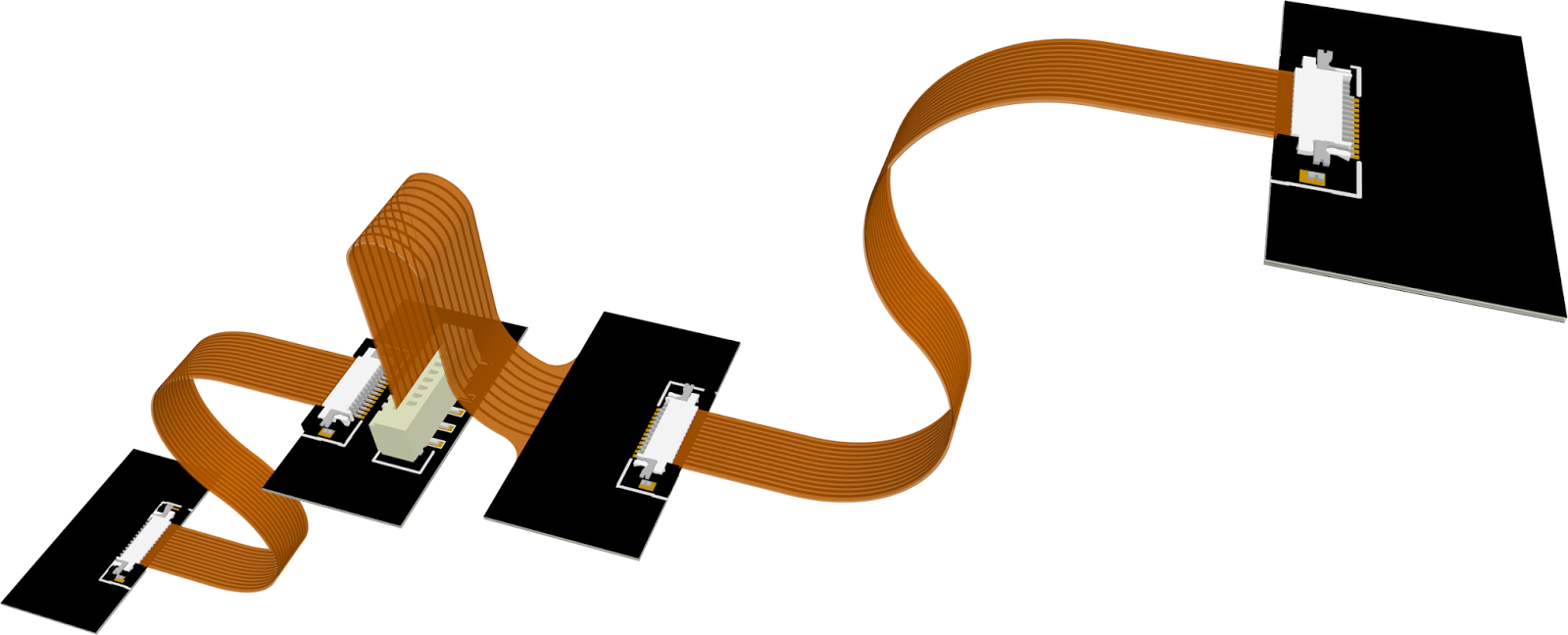

Kabel- und Kabelbaumdesign

Wenn Sie mehrere Leiterplatten in einer Baugruppe haben, müssen diese elektrisch und mechanisch miteinander verbunden sein. Kabelbäume und Kabel sind die Standardkomponenten, mit denen mehrere Leiterplatten in einer Baugruppe verbunden werden. Während die Verkabelung mechanisch simuliert und in 3D visualisiert werden kann, sind diese Verbindungen selten logisch in den Schaltplänen definiert. Das bedeutet, dass es keine Überprüfung der Netzkonnektivität über Kabel gibt, und der Elektrokonstrukteur kann ohne eine externe Modellierungsanwendung die Vorteile vieler elektrischer Simulations- und Verifizierungstools, die für eine vollständige Produktevaluierung erforderlich sind, nicht nutzen.

Nun, da logische Definitionen in die Schaltpläne integriert sind, können Benutzer die Netzkonnektivität im PCB-Layout anhand der logischen Definition im Schaltplan-Editor überprüfen. Für fortschrittliche Produkte mit mehreren Leiterplatten und Komponenten bekommt das regelbasierte Design innerhalb eines ECAD-Tools eine neue Dimension. Die logische Definition eines Kabelbaums ändert nichts an seiner Rolle als mechanisches Element in einem PCB-Layout, und die gesamte Baugruppe kann in einer MCAD-Anwendung als Teil des mechanischen Designs verwendet werden.

Leistung und EMI

Jedes elektronische Gerät, das in Massen produziert und verkauft wird, muss Emissionstests bestehen und eine Zertifizierung erhalten, um als konform zu gelten. Bei fortschrittlichen elektronischen Produkten mit vielen digitalen Subsystemen ist das Verhältnis zwischen Leistung und EMI eine besondere Schwachstelle. Eine instabile Stromversorgung führt zu abgestrahlter und leitungsgebundener EMI, und dies muss bereits im Entwurfsprozess erkannt werden.

PCB-Designer benötigen in ihrer PCB-Designsoftware Zugriff auf Simulationstools, mit denen der Modellerstellungsprozess sowie die Iteration und Optimierung rationalisiert werden können. In der Vergangenheit litt die Simulation unter den gleichen Ineffizienzen wie die Arbeit mit MCAD-Benutzern: Sie erforderte Modellexporte, und dann musste jemand mit einem Doktortitel in Computerelektromagnetik ein numerisches Modell des Entwurfs erstellen, um Simulationen durchführen zu können.

Der Zugriff auf Simulationsfunktionen zur Diagnose von Stromversorgungsproblemen sollte direkt im PCB-Layout erfolgen. PDN-Analysetools gibt es schon seit einiger Zeit, aber bei der neuesten Generation dieser Tools müssen Benutzer ihren PCB-Editor nicht mehr verlassen. Stattdessen braucht es für den Produktdesignprozess eine schnellere Iteration, ohne sich auf langsamere Simulationen auf Systemebene stützen zu müssen:

- Beim Arbeiten im Layout kann der Designer viele einfache Stromversorgungsprobleme schnell identifizieren

- Diese können im PCB-Layout ohne Modellexport korrigiert werden

- Sobald eine vollständige Systembewertung erforderlich ist, wird ein Modell exportiert und einem Simulationsentwickler übergeben

Um den Anwendern zu helfen, produktiv zu bleiben, benötigen EDA-Tools mehr von dieser Integration direkt im PCB-Editor. Das neue Power Analyzer-Tool in Altium Designer bietet genau diese Funktionen, um Produktentwicklungsteams dabei zu helfen, ihren Arbeitsablauf für die Evaluierung und Optimierung zu rationalisieren.

Zusammenarbeit und Teamarbeit

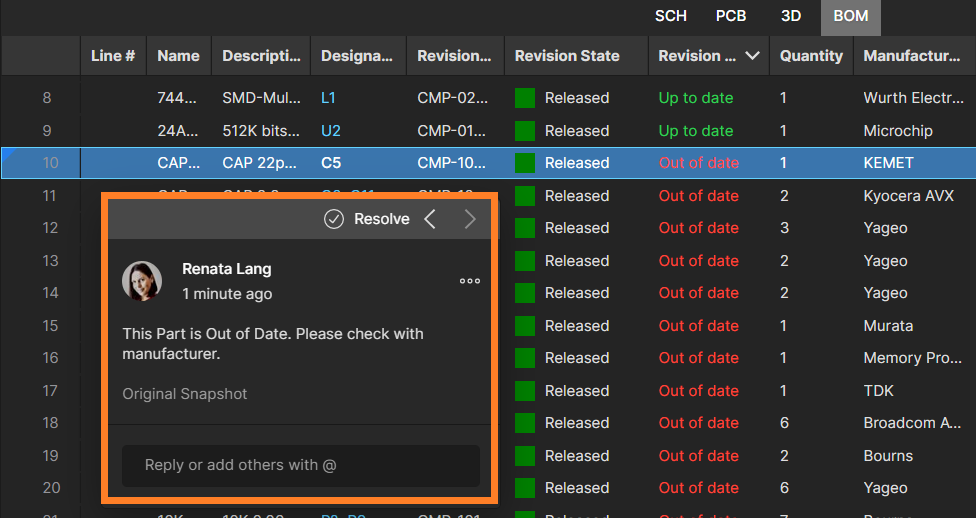

Damit die Produktentwicklung erfolgreich verläuft, müssen alle Beteiligten über Kollaborationstools verfügen, die die Kommunikation optimieren. Hier sind nur einige der Funktionen, die Produktentwicklungsteams benötigen:

- Verwaltung von Aufgaben und Zuweisung an Teammitglieder

- Funktionen unterscheiden, vergleichen und zusammenführen, die in die Versionskontrolle integriert sind

- Kommentarfunktion über die gesamte Designdokumentation hinweg

- Zugriff auf Komponentendaten auf einer sicheren Cloud-Plattform

Kommentarfunktionen überall in der PCB-Designdokumentation ermöglichen die Zusammenarbeit während des gesamten Produktentwicklungsprozesses und in der Produktionsphase.

Designer, die fortschrittliche Technologien entwickeln, können in der neuesten Version von Altium Designer® von den branchenweit besten Entwicklungsfunktionen für Elektronikprodukte profitieren. Teammitglieder können mithilfe der Altium 365™ -Plattform zusammenarbeiten, Designdaten austauschen und optimierte Designprozesse erstellen. Schauen Sie sich die neuesten Funktionen von Altium Designers hier an.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie noch heute Ihre kostenlose Testversion von Altium Designer und Altium 365.