Verständnis der Systemtechnik

In vorherigen Artikeln haben wir die Bedeutung des Anforderungsmanagements in Ingenieurprojekten und die Notwendigkeit des Designs von Produkten mit Blick auf die Fertigbarkeit besprochen. Es ist wesentlich zu erkennen, dass das Design eines elektronischen Produkts nicht nur elektronische Designaufgaben umfasst, sondern auch eine Reihe von Aktivitäten, die mehrere Disziplinen betreffen, wie mechanisches Design, Firmware- und Softwareentwicklung, programmierbares Logikdesign, Simulationen und andere Bereiche wie Projektmanagement, Marketing und Vertrieb.

In diesem Artikel werden wir die verschiedenen Bereiche, die an einem Ingenieurprojekt beteiligt sind, und die verschiedenen Stadien der Entwicklung eines elektronischen Produkts aus der Perspektive der Projektdurchführung durchgehen. Dies umfasst die Initiierungsphase sowie die Planungs-, Nachverfolgungs-, Design- und Entwicklungs-, Validierungs-, Test- und Zertifizierungsphasen, unter anderem.

Entwicklung elektronischer Produkte: Was ist Systems Engineering?

Systems Engineering ist ein strukturierter, interdisziplinärer Ansatz zur Entwicklung komplexer Produkte, die eine Koordination über mehrere technische und nicht-technische Bereiche hinweg erfordern. Im Kontext der Entwicklung elektronischer Produkte stellt es sicher, dass Hardware, Software, mechanisches Design, Firmware, Compliance und sogar Geschäftsprozesse kohärent zusammenarbeiten. Es betont klare Anforderungen, definierte Entwicklungsphasen, robuste Integrationsstrategien und Lebenszyklusmanagement, um zuverlässige, herstellbare und marktreife Produkte zu liefern. Durch die Anwendung von Systems Engineering können Teams technische Bemühungen mit Geschäftszielen in Einklang bringen und kostspielige Probleme in späten Phasen reduzieren.

Unten ist eine Liste der Schlüsselrollen in einem Produktentwicklungsprojekt und ihrer primären Funktionen aufgeführt.

Projektmanagement

Verantwortlich für die Projektplanung (Fahrplan, Meilensteine), Koordination von Aufgaben über Abteilungen hinweg, Ressourcen- und Konfigurationsmanagement, Projektverfolgung und Berichterstattung über Fortschritte oder Verzögerungen an die Führungsebene.

Produktmanagement

Dieser Bereich definiert Produktanforderungen und Funktionalität, arbeitet mit Vertrieb und Marketing bei der Produktbenchmarking (Preis, Funktionen, Design) zusammen und stimmt das Design mit Geschäfts- und Marketingstrategien ab. Es stellt auch sicher, dass das Endprodukt strategischen Zielen entspricht.

Marketing und Vertrieb

Jedes für die Kommerzialisierung bestimmte Produkt erfordert Marktforschung und Positionierung. Diese Abteilung kümmert sich um Preisstrategien, Vertriebskanäle und Einführungskampagnen.

Hardware-Engineering

Das Hardware-Team definiert die Systemarchitektur (CPU, Speicher, Sensoren, Konnektivität usw.), wählt elektronische Komponenten aus (in Zusammenarbeit mit Supply-Chain- und Produktionsingenieuren), entwirft Schaltpläne und PCB-Layouts, führt Signal- und Leistungsintegritätssimulationen durch und unterstützt Validierungs- und Zertifizierungstests.

Software Engineering

Bei Projekten zur Entwicklung elektronischer Produkte gibt es typischerweise eine Low-Level-Softwareentwicklung (die Bootloader, Low-Level-Treiber usw. umfasst) und eine High-Level-Softwareentwicklungskomponente (wie das Betriebssystem, Anwendungen und Skripte). Diese Arbeit fällt in den Bereich der Softwareentwicklung, obwohl es üblich ist, dass die Bereiche für eingebettete Software und High-Level-Software recht unterschiedlich sind.

Mechanisches/Industriedesign

Mechanische oder Industriedesign-Ingenieure entwerfen das Produktgehäuse, wählen Materialien und Oberflächen aus, analysieren die Kompatibilität mit der Elektronik (mechanische Interferenzen, Steckplatzplatzierung, Knöpfe usw.), Ergonomie und Wärmemanagement (Wärmeableitung für Prozessoren, Batterien).

Qualität und Compliance

Für die Markteinführung eines Produkts muss es den verpflichtenden Standards und Vorschriften entsprechen, wie z.B. CE-Kennzeichnung, FCC-Vorschriften, RoHS usw. Darüber hinaus müssen Umwelttests (Temperatur, Feuchtigkeit, Vibrationen), Stoßtests, IPx-Bewertungen und spezifische Zertifizierungen (Wi-Fi, Bluetooth) durchgeführt werden. Die Abteilung für Qualität und Homologation ist für all diese Aktivitäten verantwortlich, sowie für die Qualitätskontrollen von Materialien, Prozessen und dem Endprodukt.

Produktionsingenieurwesen

Nachdem das Produkt alle Design- und Validierungsphasen abgeschlossen hat, ist es Zeit für die Herstellung. Dies ist die Verantwortung der Produktionsabteilung, die sich nicht nur um die Herstellung selbst kümmert, sondern auch um das Design aller notwendigen Prozesse für die Fertigung, Montage, Prüfung und mehr.

Lieferkette

Eine nicht weniger kritische Aufgabe ist das Supply-Chain-Management, das das Lieferantenmanagement und die Qualifizierung, die Beschaffung aller notwendigen Fertigungskomponenten, die Analyse von Versorgungsrisiken, die Kontrolle der Komponentenveraltung (Lebenszyklusmanagement), das Bestandsmanagement und die Einkaufsplanung umfasst. All diese Aktivitäten werden von der Abteilung für die Lieferkette gehandhabt.

Welche Phasen gibt es bei einem Elektronikproduktentwicklungsprojekt?

Wie wir in der Einleitung erwähnt haben, ist ein Projekt zur Entwicklung eines elektronischen Produkts ein Prozess, der verschiedene Bereiche umfasst, von denen jeder spezifische Aufgaben hat. Daher wird das Projekt in unterschiedliche Phasen unterteilt, um hochrangige Aufgaben in kleinere, handhabbare Aufgaben zu gliedern. Diese kleineren Aufgaben werden dann von verschiedenen Arbeitsteams ausgeführt, um eine rechtzeitige Fertigstellung und Qualität zu gewährleisten.

Ein Ingenieurprojekt sollte mindestens in die folgenden Phasen unterteilt werden:

- Definition und Kick-Off-Meeting (KOM)

- Planung

- Entwurf

- Prototypenbau

- Validierung

- Industrialisierung

- Markteinführung

1. Definition des Produkts

Während dieser Anfangsphase lauten die grundlegenden Fragen: Welchem Zweck dient das Produkt und welches echte Bedürfnis adressiert es? Wenn es keine soliden Antworten auf diese Fragen gibt, könnte es nicht lohnenswert sein, das Projekt zu initiieren. Andernfalls wird nach einer gründlichen Analyse (einschließlich der Identifizierung von Bedürfnissen, Konkurrenten, notwendigen Ressourcen, Entwicklungszeiträumen und Produktentwicklungskosten) ein Kick-off-Meeting (KOM) einberufen. Hier wird das Projekt offiziell vorgestellt, zusammen mit dem Projektteam, dem Umfang, den Schlüsseldaten (Start, Ende und Zwischenmeilensteine), Kostenschätzungen, dem Zielkunden oder dem spezifischen Bedürfnis, das das Produkt erfüllt. Dieses Treffen markiert offiziell den Start des Projekts.

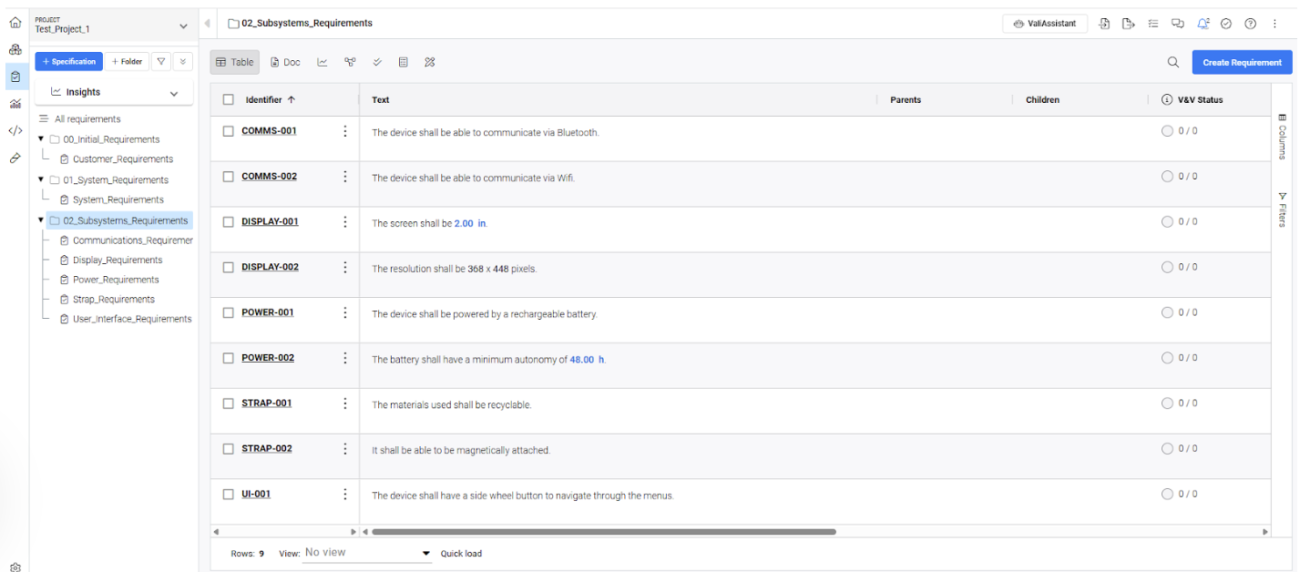

Der nachfolgende und wohl entscheidendste Schritt ist die Definition der Projektanforderungen. Alle definierten Anforderungen bilden gemeinsam die Produktspezifikation, die als Grundlagendokument für die Entwicklung des Produkts dient.

2. Projektplanung

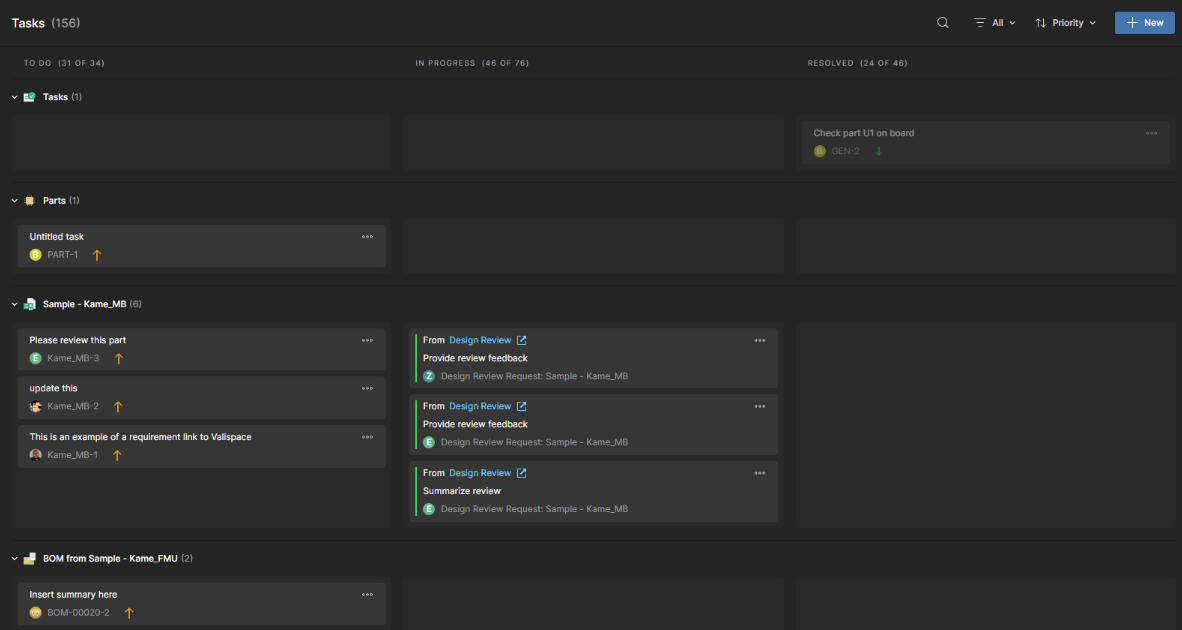

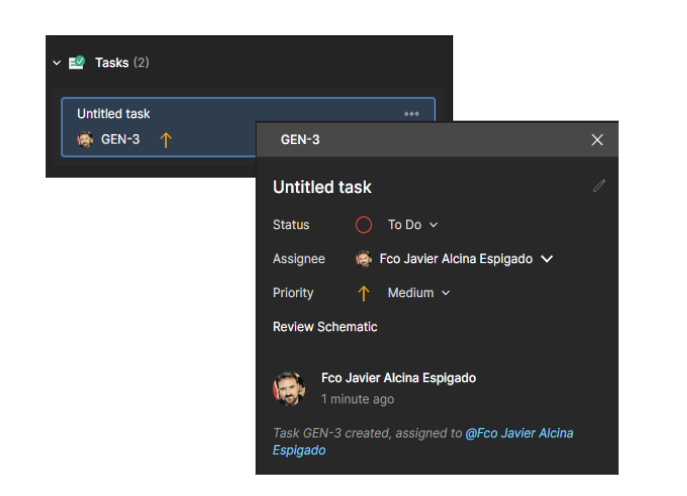

Die Projektplanung ist entscheidend für die Ausführung und stellt sicher, dass alle Beteiligten über Entwicklungszeiträume und Schlüsselmeilensteine informiert sind. Wichtiger noch, sie hebt Abhängigkeiten zwischen den Disziplinen hervor, insbesondere bei der Integration von Hardware mit Firmware oder mechanischen Komponenten. Projekte nutzen oft agile oder Wasserfall-Methodologien für die Planung.Altium Develop bietet ein Aufgabenverwaltungstool (ähnlich einem Kanban-Board), das direkt mit Schaltplänen und Layouts verknüpft werden kann. Dies vereinfacht den Arbeitsablauf und macht den Einsatz externer Tools überflüssig.

3. Produktdesign

Wenn wir von Design sprechen, beziehen wir uns nicht nur auf das Hardware-Design selbst, sondern auf das Design aller integrierten Teile oder Disziplinen, die zusammenkommen, um das Produkt zu konzipieren. Dies umfasst Hardware, mechanisches Design, thermisches Design, Firmware und Software.

Jeder Designprozess beginnt mit einem initialen Konzeptdesign – einem Diagramm, das die Gesamtarchitektur des zu erstellenden Produkts darstellt. Dieses Diagramm dient nicht nur der Strukturierung des Designs, sondern ermöglicht auch die Aufteilung in spezialisiertere Aufgaben, wie zum Beispiel "PCB-Antennendesign für BLE-Schaltung" oder "Design des Stromversorgungssystems". Sobald die Architektur klar ist, geht das Team über zum detaillierten Design. Dies beinhaltet das Erstellen von Schaltplänen, die Auswahl von Komponenten, das Durchführen von Simulationen, das Schreiben von Code, das Designen von PCBs, das Durchführen von thermischen Analysen und das Ausführen von Signal- und Leistungsintegritätssimulationen.

Sollten während dieser Simulationen Mängel gefunden werden, wird der Designprozess so lange iteriert, bis die Simulationen positive Ergebnisse liefern.

4. Prototyping und Integration

Der nächste Schritt ist der Bau eines ersten Prototyps, der alle technischen Bereiche umfasst:

- PCB / PCBA (Leiterplatte / Leiterplattenbaugruppe)

- Gehäuse 3D-Druck

- Firmware / Software-Veröffentlichung

Sobald eine Version jedes Bauteils fertig ist, ist es an der Zeit, alles zu integrieren und den ersten funktionsfähigen Prototypen zu erstellen.

5. Testen und Validierung

Sobald der Prototyp funktionsfähig ist und eine erste grundlegende Überprüfung durchlaufen hat, führt das Validierungsteam eine umfassende Reihe von Tests und Bewertungen durch, um seine korrekte Funktion zu validieren. Eine ordnungsgemäße Testdefinition beinhaltet die Verknüpfung jedes Tests mit spezifischen Anforderungen, um sicherzustellen, dass jede Anforderung einen oder mehrere zugehörige Tests zur Überprüfung und Validierung hat. Diese Validierung erstreckt sich über die bloße Funktionalität hinaus und umfasst andere Aspekte wie elektrische Tests, thermische Bewertungen, Signalintegritätstests, Tests auf elektromagnetische Verträglichkeit (EMV), mechanische Belastung und die Haltbarkeit des Gehäuses.

6. Industrialisierungsphase

Wenn die Validierung erfolgreich ist und keine Neugestaltungen notwendig sind, ist es an der Zeit, das Produkt zu industrialisieren, d.h. es in ein massenproduzierbares Objekt umzuwandeln. Es ist entscheidend, dass Anforderungen an die Fertigungsgerechte Konstruktion (DFM) während der Entwurfsphase berücksichtigt wurden, um unerwartete Überraschungen zu vermeiden, die aufgrund von Fertigungsproblemen eine Produktneugestaltung erforderlich machen könnten.

Zusätzlich müssen die Produktionsprozesse, die bei der Herstellung des Produkts beteiligt sind, validiert werden. Dies beinhaltet die Überprüfung ihrer Zuverlässigkeit über einen großen Produktionslauf. Typischerweise wird eine signifikante Stichprobe von 500 bis 1000 Einheiten hergestellt und einer umfassenden Validierung unterzogen, wobei die Ergebnisse jedes hergestellten Stücks überprüft und jeder Prozess validiert werden.

Diese Phase ist auch der Zeitpunkt, zu dem alle notwendigen Zertifizierungen eingeholt werden (unter Berücksichtigung, dass die Vorschriften je nach Land oder Region variieren) und Liefervereinbarungen mit Komponentenlieferanten abgeschlossen werden.

7. Produkteinführung

Die Einführung eines Produkts beschränkt sich nicht nur darauf, es herzustellen und an den Kunden zu versenden. Eine erfolgreiche Einführung umfasst eine Reihe kritischer Schritte, die über den letztendlichen Erfolg oder Misserfolg entscheiden können, selbst bei einem gut gestalteten Produkt.

Es ist entscheidend, die Einführung sorgfältig zu planen, eine robuste Qualitätskontrolle über hergestellte Teile zu gewährleisten, effektive Vertriebskanäle zu etablieren, Garantierückgaben zu verwalten, hervorragenden Kundenservice und technischen Support zu bieten, zukünftige Updates korrekt zu handhaben und umweltbewusst bezüglich der Logistik des Produkts (Verpackung, Transport und Recycling) zu sein.

Schlussfolgerungen

- Die Entwicklung elektronischer Produkte umfasst zahlreiche Stakeholder

Bei der Entwicklung elektronischer Produkte sind Hardware-Design-Ingenieure nicht die einzigen Teile des Puzzles. Das typischerweise beteiligte Team umfasst mindestens Elektronikingenieure, Industriedesigner, Firmware-/Softwareentwickler, Simulationsspezialisten, Produktionsteams, Qualitätssicherung, Vertrieb, Logistik und Planungsabteilungen.

- Die Entwicklung elektronischer Produkte erfordert mehrere Phasen

Die Entwicklung eines elektronischen Produkts erfordert eine Reihe von sequenziellen Schritten, beginnend mit der Definition der Anforderungen und fortschreitend durch Design, Prototyping, Validierungstests und Industrialisierung, die in der Markteinführung des Produkts gipfeln.

Glücklicherweise sind Sie in diesem gesamten Prozess nicht allein.Entdecken Sie, wie Altium Develop Sie auf Ihrer Produktentwicklungsreise unterstützen kann.