Directrices de DFA para un diseño de PCB eficiente

Cada PCB que desee convertirse en un dispositivo real necesitará ser ensamblado con un alto rendimiento. Se necesita una planificación estratégica para asegurar que la placa pueda ser ensamblada correctamente en el primer intento. Entender algunas pautas básicas de DFA puede ayudar a asegurar que su diseño pase por el ensamblaje de fabricación con defectos mínimos y sin necesidad de retrabajo.

En este artículo, cubriremos los siguientes puntos:

- ¿Por qué es importante el DFA en el Diseño de PCB?

- Objetivos del DFA

- Estandarización

- Validación de Componentes

- Reducción de Errores de Ensamblaje

- Normas DFA

- Orientación de Componentes con Marcas de Polaridad

- Requisitos de Espaciado

- Normas de Ensamblaje IPC

- Defectos Comunes de Ensamblaje

- Tombstoning

- Puentes de Soldadura

- Bolas de Soldadura

- Vacíos de Soldadura

- Métodos de Inspección

- Inspección Óptica Automatizada (AOI)

- Inspección por Rayos X

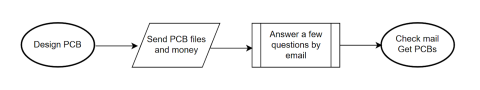

El DFA es un proceso que consta de tres etapas. En la primera etapa, se considera el diseño del layout del tablero. Durante esta etapa, se tienen en cuenta la separación entre componentes, la dirección de la soldadura y la reducción de costos para el ensamblaje. En la etapa subsiguiente, los archivos Gerber o ODB++ se validan para las separaciones y orientación de los componentes, huellas y diversos métodos de limpieza. En la etapa final, se identifican los requisitos de soldadura por ola, soldadura por reflujo y soldadura manual.

Objetivos del DFA

Estandarización

Cada diseñador de placas enfrentará dificultades al prever los desafíos que podrían surgir mientras trabaja en un nuevo diseño de PCB. El objetivo principal de la estandarización es minimizar el nivel de incertidumbre utilizando partes y técnicas que han funcionado previamente. A continuación, se presentan un par de formas de asegurar la máxima estandarización en su diseño:

- Valide cuidadosamente la fuente de cada componente para asegurar la autenticidad de los componentes. Las fuentes no autorizadas aumentan el riesgo de retrasos, desinformación y partes falsificadas.

- Intente reducir el número de paquetes de componentes únicos para facilitar el proceso de diseño para ensamblaje y minimizar errores potenciales. Por ejemplo, si hay discrepancias entre el patrón de huella y el patrón de aterrizaje, los ajustes de diseño necesarios se realizarán más rápidamente ya que el diseño tendrá menos patrones de aterrizaje únicos.

Validación de Componentes

Uno de los objetivos principales de DFA es validar los componentes que se colocan en la placa. Siga las pautas mencionadas a continuación para ayudar a su fabricante a ensamblar su placa de manera eficiente:

|

|

|

|

|

|

|

|

|

|

|

|

Reduciendo Errores de Ensamblaje

El DFA se enfoca principalmente en eliminar posibles errores de ensamblaje que puedan ocurrir. Aparte de los puntos discutidos anteriormente, los puntos a continuación permiten a los fabricantes fabricar placas de circuito con la funcionalidad deseada.

- Adherirse a tamaños, espaciamientos y tolerancias para agujeros perforados que estén dentro de las capacidades de su fabricante. Esto también asegura la fabricabilidad de su diseño de PCB.

- Siga las holguras y tolerancias que estén dentro de las capacidades de su CM.

- Siga las reglas de holgura del borde de la placa.

- Asegúrese de que la forma de la placa permita una panelización óptima.

- Incorpore alivios térmicos donde sea necesario.

Normas DFA

Como se discutió en las secciones anteriores, conocer las normas DFA le ayuda a diseñar una placa de manera eficiente y rentable. En esta sección, le llevaremos a través de algunas normas críticas de DFA.

Orientación de Componentes con Marcas de Polaridad

La orientación de los componentes es uno de los factores más importantes a considerar durante la etapa previa al ensamblaje. Para un ensamblaje sin problemas, es esencial seguir técnicas claras y explícitas de orientación. Como ejemplo, consideremos los diodos, que tendrán una polaridad definida. Asegúrate de que el símbolo esquemático y la serigrafía tengan una marca de polaridad adecuada que sea visible después de la colocación. Esto hará que el proceso de inspección sea más fácil, y facilita la prueba o depuración.

El símbolo puede ser posicionado entre los dos pines para componentes de montaje a través, pero debe ser colocado al lado del dispositivo para componentes de montaje superficial. Dado que estos símbolos pueden ocupar mucho espacio, una barra sobre el pad del cátodo o una simple indicación de A (ánodo) o K (cátodo) sería suficiente para las placas HDI.

Siempre agrupa componentes similares e intenta colocarlos con la misma orientación si es posible. Esto facilita un proceso de ensamblaje rápido. Por ejemplo, todos los QFPs pueden ser colocados en fila con el pin 1 en la misma esquina para cada IC.

Requisitos de Espaciado

La separación entre los componentes afecta los requisitos de tiempo del proceso de PCBA. En esta sección, echaremos un vistazo a los estándares de espaciado recomendados para asegurar la calidad del proceso de ensamblaje.

Espaciado de Parte a Borde

El espaciado de parte a borde es la distancia desde un componente dado en la placa a su borde. Este factor juega un papel importante durante la depanelización. Durante este proceso, los componentes cerca del borde de la placa estarán sujetos a estrés que podría afectar las uniones de soldadura. Recomendamos una claridad de 125 mil entre el borde de la placa y el SMD colocado en el lado superior de la placa de circuito, pero su fabricante podría proporcionar diferentes permisos en su proceso.

A veces, los fabricantes aumentan aún más el espaciado de componente a borde de la placa en el lado inferior de la placa. Esto reduce la posibilidad de daño de componentes SMT durante la aplicación de pasta de soldar.

Las pistas de cobre también pueden ser tendidas más cerca del borde de la placa. Esto permite un espacio para la máscara de soldadura y evita la invasión sobre los pads. Las pistas, el cobre vertido y las partes insertadas manualmente deben estar espaciadas al menos 10 mils del borde de la placa. Los agujeros castellados son un tipo de diseño que requiere chapado de cobre en el borde de la placa. Para lograr el chapado de cobre deseado, tales diseños requerirán un gasto adicional y más tiempo de entrega.

Espaciado entre Parte y Agujero

El espaciado entre parte y agujero debe considerarse tanto para vías como para componentes pasantes. Determina el espaciado mínimo entre un pad/cuerpo de componente y los agujeros. Tal espaciado consiste en dos factores específicos que deben cumplirse para lograr un ensamblaje de alta calidad.

- Espaciado de la pared del agujero a la parte: Esto se mide desde el borde real del agujero hasta el borde del pad. Esto también se conoce como distancia de perforación a cobre. El espaciado mínimo requerido es de aproximadamente 8 mils.

- Espaciado del anillo anular a la parte: Esto se mide desde el borde del anillo anular del agujero hasta el borde del pad. El espaciado mínimo requerido es de aproximadamente 7 mils.

Estándares de ensamblaje IPC

Aquí están algunos de los otros estándares de ensamblaje IPC que su CM seguirá mientras ensambla las placas.

- IPC-A-600: El IPC-A-600, comúnmente conocido como IPC-600, especifica el nivel de criterios de aceptación para cada categoría de producto. Define los requisitos deseables, permisibles y no negociables de las placas.

- IPC/WHMA-A-620C: Describe el estándar para materiales, procedimientos, pruebas y criterios de aceptabilidad para ensamblajes de cables y arneses.

- IPC-A-630: Define los estándares para carcasas electrónicas. Este estándar se emplea cuando su CM ensambla y lleva a cabo el proceso de inspección.

Defectos Comunes de Ensamblaje

Esta sección detalla los defectos y problemas que ocurren con más frecuencia durante el PCBA. Los fabricantes emplean muchos métodos de control de calidad para evitar estos defectos, y algunos de esos métodos se mencionan en las subsecciones a continuación.

Tombstones

Un tombstone, también conocido como el efecto Manhattan, se refiere al caso donde un componente SMD se despega parcial o totalmente de su almohadilla de aterrizaje. Esto es más común en pasivos SMD pequeños (paquetes de 0603 o más pequeños) y ocurre debido a desequilibrios de fuerza durante el soldado por reflujo.

Formas de prevenir el tombstoning:

- Asegure alta precisión en los componentes y una alta temperatura de precalentamiento.

- Evite exposiciones a altas temperaturas y humedad.

- Extienda la zona de remojo para equilibrar la fuerza de mojado en ambos pads antes de que la pasta alcance el estado fundido.

Puentes de Soldadura

Los puentes de soldadura ocurren cuando la soldadura se aplica entre dos conductores que no deberían estar eléctricamente conectados. Estas conexiones no deseadas se conocen como cortocircuitos.

Maneras de prevenir puentes de soldadura:

- Asegure que el contenido de metal en la pasta de soldadura sea al menos del 90%.

- Alinee las aperturas del esténcil con precisión y reduzca su tamaño en un 10%.

- Asegure un perfil de reflujo apropiado.

Bolas de Soldadura

Las bolas de soldadura son el defecto más común que ocurre durante el ensamblaje de montaje superficial. Es el desarrollo de pequeñas partículas esféricas de soldadura que se aíslan del cuerpo principal que forma la unión. Esto es una preocupación para un proceso sin limpieza, ya que muchas bolas de soldadura pueden formar un puente entre dos terminales adyacentes. Esto resulta en problemas funcionales para la placa.

Maneras de prevenir la formación de bolas de soldadura:

- Los tamaños de pads y espacios deben ser diseñados de acuerdo con la hoja de datos.

- Antes de la impresión de pasta de soldadura, hornee la placa.

- Asegúrese de que el espesor del recubrimiento del agujero sea mayor a 25μm, esto previene la retención de agua.

Huecos de Soldadura

Los espacios vacíos o agujeros dentro de la unión soldada se conocen como huecos de soldadura. Un hueco de soldadura se crea cuando no hay suficiente soldadura disponible para establecer una conexión. El hueco de soldadura típicamente consiste en aire.

Maneras de prevenir la formación de huecos de soldadura:

- Aumente el canal de desgasificación, permitiendo que los gases escapen de la placa.

- Intente usar pasta de soldadura sin plomo.

Métodos de Inspección

Una vez que la placa de circuito está poblada, los fabricantes pueden realizar múltiples procedimientos de inspección y control de calidad.

Inspección Óptica Automatizada (AOI)

La inspección óptica automatizada (AOI) es un método eficiente y preciso para detectar errores de ensamblaje de PCB antes de que las placas salgan de la instalación de producción. Este método emplea cámaras de alta resolución y software avanzado de procesamiento de imágenes para identificar errores de ensamblaje como componentes faltantes o mal colocados, puentes de soldadura, bolas de soldadura o tombstones.

Inspección por Rayos X

AXI (inspección automática por rayos X) es un enfoque popular para detectar defectos ocultos en ICs y BGAs. La fuente de escaneo en este sistema es un rayo X. Se puede utilizar para identificar grandes vacíos y fracturas. Este enfoque permite el acceso no destructivo a geometrías internas y composiciones estructurales. AXI captura imágenes de la misma manera que AOI. La única diferencia es que AOI escanea con una fuente de luz, mientras que AXI escanea con rayos X.

Las directrices de DFA están destinadas a asegurar un alto rendimiento y un mínimo retrabajo después del ensamblaje. Puedes implementar estas y muchas otras directrices de DFA antes de pasar a la producción utilizando el motor DRC en Altium Designer. Después de consultar con tu fabricante, puedes programar las restricciones mencionadas anteriormente en las reglas de diseño de tu PCB para asegurarte de poder detectar y corregir rápidamente los errores. Una vez que tu diseño esté listo para una revisión de diseño exhaustiva y fabricación, tu equipo puede compartir y colaborar en tiempo real a través de la plataforma Altium 365. Los equipos de diseño pueden usar Altium 365 para compartir datos de fabricación y resultados de pruebas, y los cambios de diseño pueden ser compartidos a través de una plataforma segura en la nube y en Altium Designer.

Solo hemos arañado la superficie de lo que es posible con Altium Designer en Altium 365. Comienza tu prueba gratuita de Altium Designer + Altium 365 hoy. Y asegúrate de visitar el sitio web de Sierra Circuits para aprender más sobre procesos de fabricación y ensamblaje.

Back

Back