Proceso de Metalización Directa para la Fabricación de Vías en PCB

Cuando se fabrican vías y agujeros pasantes metalizados en un PCB, requieren un proceso de deposición de metal y chapado para construir el cobre necesario en la pared del agujero. La construcción de la película metálica en una pared de vía se realiza con un proceso conocido como electrochapado, pero antes de este proceso se necesita un proceso de metalización primaria para formar una capa semilla para la deposición adicional. Hay procesos de metalización primaria que se pueden utilizar para apoyar el proceso subsiguiente de cobre electrochapado: cobre sin electricidad y metalización directa.

El cobre sin electricidad es el proceso de metalización primaria estándar y de larga data que se utiliza en toda la industria. En diseños de baja densidad, el cobre sin electricidad es un proceso ampliamente utilizado y no presenta problemas significativos de fiabilidad siempre que se controle adecuadamente. En PCBs de alta densidad, los problemas de fiabilidad con el chapado de cobre sin electricidad pueden volverse más evidentes debido a los pequeños tamaños de características en los microvías.

A medida que más dispositivos continúan miniaturizándose, esperamos que la capacidad para la metalización directa aumente, y esto abordará la necesidad de una capacidad de fabricación y chapado fiable para diseños UHDI. Esto coincide con el crecimiento esperado en la demanda de sustratos de IC y sigue la tendencia actual de relocalización de la capacidad de fabricación de electrónicos.

Resumen de la Metalización Primaria

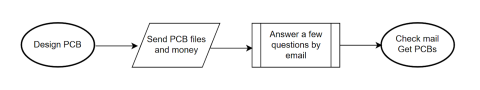

Los procesos de metalización primaria en la fabricación de PCB se realizan después del taladrado y desbarbado, y el proceso se utiliza para formar una capa semilla dentro de un agujero taladrado que requiere chapado. La capa semilla se forma a lo largo de la pared del agujero, como se ilustra a continuación, y esta capa semilla forma la base para el chapado electroquímico subsiguiente.

Metalización primaria y formación de vías con electrochapado.

Después de la deposición de la capa de cobre con electrochapado hasta el grosor final de la pared del agujero (1 mil en la mayoría de los diseños), se aplican el chapado de la capa externa y la máscara de soldadura, lo que puede aplicar la capa final de chapado a cualquier vía que estará sin cubrir. Una vez que las paredes de la vía están chapadas, se podría realizar un análisis de microestructura para evaluar el grosor del cobre depositado en la pared del agujero y asegurar la uniformidad del chapado a lo largo del eje del agujero.

En diámetros grandes, incluyendo con relaciones de aspecto grandes, el chapado resultante es generalmente de muy alta calidad y se conoce por ser altamente confiable. A medida que escalamos a tamaños más pequeños, el cobre sin electrólisis comienza a exhibir algunos desafíos de fiabilidad que motivan el uso de controles de proceso más estrictos, o un cambio completo al proceso de metalización directa.

Cobre sin Electrólisis

El cobre sin electricidad es el proceso tradicional de metalización primaria utilizado antes del electrochapado. El proceso deposita una capa delgada de cobre desde una solución con un catalizador de paladio directamente sobre el material dieléctrico del PCB. Una vez que se deposita la capa delgada de cobre, el cobre electrochapado se deposita encima hasta alcanzar el grosor final de la capa de cobre. El proceso implica una reacción de reducción de iones de cobre utilizando formaldehído en presencia de un catalizador de paladio.

2HCHO + 2OH− → 3H2 (g) + 2CO2 + 2e-

Cu2+ + 2e- → Cu (metal).

La deposición de una película de cobre sobre otra trae consigo varios desafíos de fiabilidad en el cobre electrochapado en la pared del agujero. Durante el electrochapado, el cobre depositado puede tener un factor de llenado, estructura de grano y uniformidad diferentes en comparación con el cobre sin electricidad. Esto crea una resistencia mecánica menor en comparación con una película completa de cobre con una estructura de grano uniforme. La interfaz entre las dos películas de cobre se puede ver en la imagen SEM de ejemplo a continuación.

Fuente: Cobley, Andrew J., Bahaa Abbas y Azad Hussain. "Mejora de la cobertura de cobre sin electricidad a bajas concentraciones de catalizador y temperaturas de chapado reducidas habilitadas por ultrasonido de baja frecuencia." International Journal of Electrochemical Science 9, n.º 12 (2014): 7795-7804.

Como el proceso implica una reacción que involucra un ácido, el gas hidrógeno se formará como uno de los productos de la reacción. Dado que este es un proceso dinámico en baño líquido, el gas hidrógeno necesita escapar de la región de chapado para asegurar que la capa de cobre sin electricidad sea uniforme. Esto es menos problemático en diámetros de agujeros más grandes, pero el chapado en diámetros de agujeros más pequeños puede experimentar gas hidrógeno atrapado que puede comprometer la capa de cobre sin electricidad.

Metallización Directa

El proceso elimina tres de las principales fuentes de problemas de fiabilidad en el chapado de la pared del agujero de vía. Estos son:

- Eliminación del hidrógeno como producto de reacción

- Eliminación de la interfaz de la película de cobre electrochapada sin electricidad

- Estabilización del baño de chapado que permite tiempos de inactividad sin necesidad de rellenado

Al eliminar el producto de gas hidrógeno y la interfaz de película de cobre-cobre, las películas formadas por metalización directa tienden a tener una mayor uniformidad y una mayor resistencia mecánica. Además, dado que este proceso también implica un baño químico, se puede utilizar con agujeros pasantes más grandes; no es exclusivo de la formación de microvías.

Actualmente, gran parte de la capacidad de metalización directa está con grandes fabricantes multinacionales, lo que significa que la tecnología se encuentra principalmente en Asia o con empresas de prototipado avanzado. A medida que se espera que más capacidad esté disponible en línea, esto ampliará la gama de ubicaciones donde las empresas pueden producir.

¿Necesitan Cambiar las Reglas de Diseño de su PCB?

La respuesta aquí es un rotundo “no”, las reglas de diseño de PCB para el diseño de vías no cambian si se va a utilizar la metalización directa para la formación de vías. Esto se aplica en el diseño de PCB HDI donde se utilizan microvías, y en diseños tradicionales de agujeros pasantes donde los diámetros de los agujeros son más grandes. Sin embargo, si la metalización directa es el proceso de fabricación deseado, considere contactar a su casa de fabricación para preguntar sobre sus capacidades de procesamiento. También puede especificar el uso de la metalización directa como un proceso preferido en sus notas de fabricación de PCB.

Ya sea que necesite construir electrónica de potencia confiable o sistemas digitales avanzados, utilice el conjunto completo de características de diseño de PCB y herramientas CAD de clase mundial en Altium Designer. Para implementar la colaboración en el entorno interdisciplinario de hoy, las empresas innovadoras están utilizando la plataforma Altium 365 para compartir fácilmente datos de diseño y poner proyectos en fabricación.

Solo hemos arañado la superficie de lo que es posible con Altium Designer en Altium 365. Comience su prueba gratuita de Altium Designer + Altium 365 hoy.