Protegiendo el diseño de su PCB de defectos en el ensamblaje por máquina

En la actualidad, la mayoría de las PCBs no se ensamblan a mano, excepto por componentes especiales o para eliminar un paso de reflujo. Cuando se ensambla una placa en una línea automatizada en lugar de hacerlo manualmente, se espera que su PCBA esté libre de defectos. En realidad, ningún proceso de ensamblaje de PCB es perfecto, incluso con equipos de última generación, y un pequeño porcentaje de sus placas podría ocasionalmente enfrentar problemas de calidad. Sin embargo, estar consciente de los problemas puede ayudarlo a optimizar su diseño para minimizar o incluso prevenir algunos defectos comunes de ensamblaje de PCB.

Defectos de Ensamblaje de PCB

Existen muchos defectos que pueden surgir en cualquier PCBA, tanto durante la fabricación como el ensamblaje. Algunas prácticas básicas de DFM por parte del diseñador, y una revisión de DFM por parte de su fabricante, ayudarán. Aunque la probabilidad de ver estos defectos es generalmente baja, estadísticamente está garantizado ver defectos si se producen suficientes placas. Aquí se muestra la lista de algunos de los principales defectos de ensamblaje de PCB,

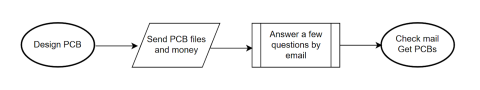

1. Puentes de Soldadura

Uno de los defectos de ensamblaje de PCB más graves que podría causar daños serios al ser energizado son los puentes de soldadura o cortocircuitos entre los terminales de componentes de paso fino. Los cortocircuitos suelen ser diminutos y fácilmente escapan a la inspección visual. Los cortocircuitos durante el ensamblaje de PCB pueden ser causados por varios factores. Por ejemplo, las almohadillas de los componentes que son demasiado anchas con poco espacio entre ellas pueden resultar en puentes de soldadura. Los cortocircuitos también pueden ser causados por una cantidad excesiva de soldadura colocada en las almohadillas debido a plantillas excesivamente gruesas, o posiblemente plantillas sucias.

Defecto de puente de soldadura identificado visualmente. [Fuente: Springer]

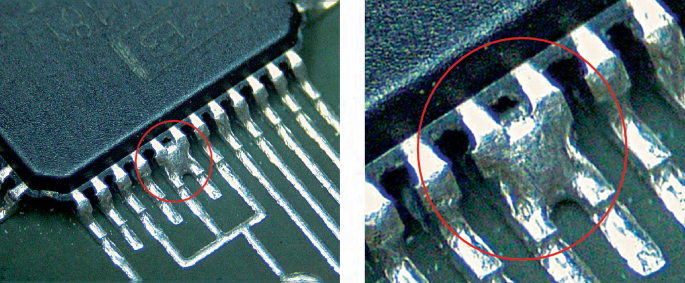

2. Uniones Abiertas

Las uniones abiertas resultan de soldadura insuficiente, o posiblemente del levantamiento de componentes durante la soldadura (ver tombstoning más abajo). A menos que estés utilizando una lupa, algunas uniones abiertas en un pad de PCB son casi imposibles de detectar. Una verificación visual indicará si todos los componentes montados en superficie están correctamente soldados. Sin embargo, incluso un pequeño espacio entre el terminal del componente y el pad de soldadura es suficiente para impedir que la electrónica funcione correctamente. Además, un esténcil demasiado delgado también puede causar que se deposite menos pasta de soldadura y, por lo tanto, las uniones abiertas. Aunque pueden ser difíciles de identificar visualmente, las uniones abiertas generalmente se leerán como de alta resistencia con un DMM. Esto ofrece una manera simple de verificar lo que se sospecharía como una unión abierta.

3. Componentes SMD Flotantes

Los componentes de montaje a través del orificio pueden mantenerse en su lugar por su propio peso y la sujeción de los terminales que se introducen en los orificios pasantes. Este no es el caso con los pads SMD; estas partes esencialmente se sientan encima de la pasta de soldadura antes de pasar al reflujo. La cantidad de pasta de soldadura en los pads y la diferencia de temperatura a través de los pads de los componentes pueden llevar a dos problemas:

- Piezas flotantes que experimentan sesgo

- Falta de soldadura en una almohadilla, lo que lleva al efecto de lápida (tombstoning)

- Vibración del PCB al entrar en el horno de reflujo

Si la soldadura moja ambos lados de la pieza dentro de una diferencia de tiempo relativamente pequeña, entonces no deberíamos esperar piezas sesgadas o efecto de lápida. Sin embargo, el exceso de soldadura en una almohadilla o una mojabilidad desigual producirán tanto sesgo como efecto de lápida. Se sabe que esto causa sesgo en pasivos SMD, pines de puntos de prueba, DPAKs, SOTs y otros paquetes SMD planos con un pequeño número de terminales.

Desplazamiento de un componente debido a una mala mojabilidad y baja temperatura en las almohadillas del componente. [Fuente].

Aunque la posibilidad de desplazamientos de componentes en el ensamblaje de PCB es baja, estos ocurren y generalmente son obvios para el ojo cuidadoso, excepto con paquetes como matriz de bolas (BGA) donde los terminales están en la parte inferior del componente. Un retrabajo para realinear el componente requiere desoldar el componente y soldarlo manualmente de nuevo. Esto puede causar más problemas de calidad ya que el éxito de estas tareas depende de las habilidades del técnico. Los desplazamientos de componentes son generalmente causados por factores físicos como terminales doblados o altas vibraciones en el transportador.

4. Defectos específicos de BGA

Los BGA pueden tener su propio conjunto específico de defectos que surgirán durante el soldado. Estos están relacionados con la temperatura de soldadura, la cantidad de pasta de soldadura impresa, la desgasificación del flux y el perfil de reflujo durante el soldado. La lista de defectos incluye:

- Cabeza en almohada

- Humectación insuficiente

- Exceso o insuficiencia de pasta de soldadura

- Flux residual o contaminación por flux no limpio no curado debajo del BGA

Estos defectos pueden llevar a fallos intermitentes (especialmente cabeza en almohada o humectación insuficiente) durante la expansión térmica o el ciclado. Esto podría parecer presentarse como un fallo intermitente debido a trazas fracturadas debajo del interconector, pero en realidad está en la bola de soldadura sobre el PCB. El otro factor aquí se relaciona con la limpieza de la región de soldadura del BGA, donde la descomposición del flux no curado puede ocurrir con el tiempo, llevando a un posible ECM por componentes activos en el flux residual, incluyendo en el flux no limpio no curado. Este problema con el flux no limpio es una razón para potencialmente extender el tiempo de reflujo, o optar por un procedimiento de limpieza que pueda eliminar todos los residuos del flux no limpio.

En casos donde los BGA no se sueldan correctamente, solo podrás notar defectos muy severos como el desplazamiento (flotación) y el levantamiento de las almohadillas. Estos defectos son muy poco comunes, y más a menudo no notarás los defectos más comunes sin una inspección por rayos X del BGA. La inspección por rayos X proporciona una vista directa de las bolas de soldadura y permite la identificación de puentes de soldadura en las bolas, cabeza en almohada, exceso de soldadura o soldadura insuficiente (abiertos). Aún más difícil de diagnosticar son las fallas intermitentes causadas por microvías fracturadas en la almohadilla siendo unidas a las bolas de soldadura del BGA; esto tiene que ser identificado en pruebas eléctricas y es una parte importante de la fiabilidad de microvías.

5. Deformación

La deformación de la placa puede ocurrir debido a un diseño incorrecto del apilado o factores de procesamiento durante el ensamblaje. Cuando la deformación es excesiva, la placa podría violar los estándares de planitud (curvatura y torsión) en la PCB terminada como se especifica en las normas IPC. Los valores típicos permitidos de deformación (curvatura y torsión) son menos del 1.5% para placas solo con componentes through-hole, o menos del 0.75% para placas con componentes SMD. Los diversos factores que causan la deformación incluyen:Orientación mixta de placas en un panel:

- Grandes desajustes de CTE y Tg en el apilado

- Apilados asimétricos

- Pasadas repetidas de reflujo y de ola

- Deriva del perfil de temperatura del horno

Esto es tanto un problema de diseño como de procesamiento de ensamblaje. Los diseños optimizados para minimizar las pasadas de reflujo eliminarán una fuente común de deformación de PCB.

Cómo detectar defectos en el ensamblaje de PCB

Las casas de ensamblaje de PCB generalmente incluyen algún nivel mínimo de equipo para mantener la herramienta, inspeccionar las placas ensambladas y realizar retrabajos. Los niveles de inspección varían según la capacidad de la casa de ensamblaje, así como por el nivel de servicio que proporciona la casa de ensamblaje. Sin embargo, en general, la casa de ensamblaje debería tener una o más de las siguientes capacidades para inspeccionar ensamblajes de PCB en busca de defectos.

1. Inspección Visual/Inspección por Visión Computarizada

La inspección visual se puede realizar manualmente por un operador de ensamblaje, pero más a menudo esto se automatiza y se realiza con un sistema especializado de inspección óptica automatizada (AOI). Los sistemas AOI son sistemas de visión por computadora que pueden detectar errores de colocación, defectos de soldadura, cortocircuitos, daños en la superficie y decoloración que podrían deberse a contaminación. Cualquier defecto o defecto sospechoso es entonces señalado para un operador, quien realizará una inspección visual manual.

La inspección visual más avanzada se divide en tres áreas posibles:

- Escaneos visuales asistidos por aprendizaje automático, donde una computadora

- Inspección por rayos X, posiblemente también asistida por aprendizaje automático

- Escaneos por tomografía computarizada (CT), que producen una imagen 3D del interior de la placa

El costo de los sistemas AOI ha disminuido y la mayoría de las casas de ensamblaje de PCB tendrán estos sistemas en su lugar. La inspección por rayos X será necesaria para el control de calidad en el ensamblaje de BGA. Finalmente, los escaneos CT aplicados a la inspección de PCB se encuentran entre las modalidades de inspección de visión por computadora más avanzadas y no están disponibles en todos los fabricantes. No asumas qué capacidades tiene disponible tu ensamblador; asegúrate de que cuenten con las capacidades que necesitas para alcanzar tu objetivo de tasa de defectos y que puedan implementar los procedimientos de control de calidad adecuados para tu PCBA.

2. Pruebas Químicas de Superficie

Si observa la lista de defectos mencionados anteriormente, notará que algunos de estos están relacionados con la limpieza de la PCB ensamblada; específicamente se mencionaron residuos de flux sobrantes. La inspección visual se centra más en la soldadura, colocación y defectos superficiales en la PCBA, pero se puede realizar pruebas químicas para identificar contaminación. Hay muchos químicos utilizados a lo largo de los procesos de fabricación y ensamblaje de PCB, y algunos de estos pueden dejar contaminantes que crean un desafío para la fiabilidad a largo plazo de la PCB ensamblada. Algunas de las pruebas químicas estándar para la limpieza y análisis de contaminación incluyen:

- Resistencia de aislamiento superficial

- Cromatografía de iones

- Resistividad del extracto de solvente (ROSE)

Como diseñador, ciertamente puede establecer requisitos de limpieza que aceptará, y estos pueden incluirse en las notas de su dibujo de ensamblaje. La otra opción es declarar que la limpieza de la placa debe cumplir con un estándar particular, generalmente IPC-610 o IPC-J-STD-001. Si hay algún otro estándar relevante de la industria que deba ser un objetivo de conformidad, entonces esto debe especificarse. Algunos de estos objetivos de conformidad de limpieza y defectos se pueden encontrar en las industrias aeroespacial, automotriz y médica.

Cuando estés listo para exportar tu diseño terminado y preparar la documentación para la producción en volumen, asegúrate de usar las herramientas de diseño y análisis en Altium Designer. La extensión Draftsman te da la capacidad de crear rápidamente dibujos de fabricación, completos con notas de ensamblaje en formatos estandarizados. Cuando hayas terminado tu diseño y quieras liberar los archivos a tu fabricante, la plataforma Altium 365™ facilita la colaboración y el compartir tus proyectos.

Solo hemos arañado la superficie de lo que es posible con Altium Designer en Altium 365. Comienza tu prueba gratuita de Altium Designer + Altium 365 hoy mismo.