Vos composants CMS sont-ils fiables pour l'aérospatiale ?

Les systèmes aérospatiaux sont un domaine qui exige une fiabilité de premier ordre, tant dans les segments commerciaux que militaires. Ces systèmes peuvent fonctionner sur une vaste gamme de températures, de pressions et d'altitudes, y compris en orbite terrestre et au-delà. En tant que tel, il y a une attente de disponibilité permanente pour les systèmes aérospatiaux, ainsi que de longues durées de vie avec des valeurs de MTBF dépassant les 10 000 heures de fonctionnement continu.

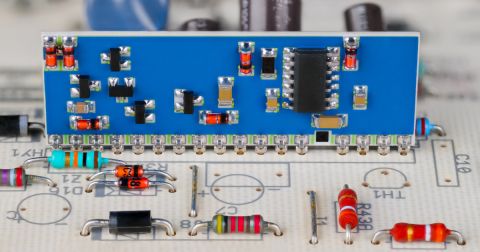

Les composants CMS utilisés dans ces environnements, en particulier les circuits intégrés et les composants passifs, doivent répondre à certaines exigences en matière de matériaux, de construction et de tests pour garantir que la durée de vie complète des composants puisse être réalisée. Avant de construire la nomenclature de votre système aérospatial, assurez-vous de comprendre comment les pièces sont qualifiées pour le vol.

Facteurs des composants compromettant la fiabilité

Matériaux

Les matériaux doivent être suffisamment solides pour résister à de grands écarts de température et à des vibrations, mais il y a plus à considérer dans les matériaux utilisés dans les composants électroniques. Chacun de ces facteurs peut conduire à une défaillance précoce des composants lorsqu'un design est prêt pour le vol :

- Les matériaux thermoplastiques doivent être testés pour le dégazage si un produit doit être déployé à de très hautes altitudes (basse pression) ou dans des environnements sous vide.

- Les métaux à haute pression de vapeur, tels que le zinc et le cadmium, ne doivent pas être déployés dans des environnements sous vide car ces métaux vont se sublimer. Le placage au nickel peut être utilisé pour prévenir la sublimation, mais cela devrait être vérifié avec certains tests.

- Les composants contenant de l'étain pur et certains placages à base d'étain sur les composants peuvent subir un phénomène de whiskering pendant le vol. Cela crée un risque de courts-circuits au fur et à mesure que le whiskering se développe.

Corps de Composant Métallique

Un composant avec un boîtier ou une enveloppe métallique est généralement plus solide mécaniquement que les composants en thermoplastique, mais le corps métallique créera un danger de court-circuit ou d'arc électrique à mesure que l'altitude augmente. Cela se produit parce que la force diélectrique de l'air diminue avec l'augmentation de l'altitude en raison de la densité réduite de l'air à des altitudes plus élevées. Par conséquent, tout équipement électrique ou dispositif électronique fonctionnant à haute altitude peut nécessiter un Niveau d'Isolation de Base (BIL) plus élevé ou des espacements plus grands entre les conducteurs pour compenser la force diélectrique plus faible.

En fait, si vous regardez la norme IPC-2221B concernant l'espacement et le cheminement, vous verrez que la norme définit les exigences d'espacement des conducteurs en fonction de la tension DC/pic AC. Si vous regardez le Tableau 6-1 et comparez les colonnes B2 et B3, vous trouverez que la grande différence entre ces valeurs est basée sur l'altitude où la carte est déployée (voir les notes de bas de page dans l'image ci-dessous).

Exigences d'espacement des conducteurs IPC-2221B.Apprenez-en plus dans cet article.

Notez que les colonnes B4 et A5 spécifient les valeurs de dégagement pour deux conducteurs revêtus à n'importe quelle altitude, et cela offre une solution aux exigences de dégagement plus élevées pour les conducteurs non revêtus en haute altitude. Le problème est que le revêtement pourrait dégazer, similaire au problème de matériel thermoplastique mentionné ci-dessus. Tout revêtement, matériau de remplissage ou encapsulant devrait être testé pour le dégazage avant utilisation.

Support Structurel

Les circuits intégrés et les passifs CMS ne sont pas de simples blocs de matière, ils possèdent une structure interne qui détermine leur fiabilité mécanique. Si un composant n'a pas une structure interne suffisamment solide, il peut échouer sous des pressions basses ou élevées. Tout comme les résultats de recherche que j'ai discutés dans un autre blog sur l'électronique haute pression, le même groupe de composants pourrait échouer à basse pression. Tester dans un environnement HV/UHV pendant de longues périodes et une inspection subséquente peuvent servir à identifier les composants qui échoueront à basse pression.

Composants à Décalage Vertical

Certains composants peuvent ne pas être parfaitement alignés sur les pads de connexion, ou il peut y avoir un grand espace entre le composant et le PCB. Cela crée un risque de vibrations de grande amplitude pendant le vol, conduisant à la fatigue du soudage et à la défaillance de l'assemblage.

Pour résoudre ce problème, un espaceur ou un composé de remplissage peut être nécessaire sous le composant pour combler l'excès d'espace entre le composant et le PCB. Le composé de remplissage peut être une époxy ou un petit espaceur en plastique, mais le support devra être qualifié pour le dégazage et la fiabilité thermique. Le remplissage époxy peut être difficile à appliquer sous de petits composants ; consultez un assembleur de PCB conforme MIL-SPEC sur leurs capacités et leur processus pour appliquer un espaceur ou un sous-remplissage pour ces composants.

Pads de Connexion

Les assemblages de haute densité peuvent être difficiles à concevoir et à assembler selon les normes de Classe 3/3A, ce qui est requis pour l'électronique aérospatiale. Le motif de pastille doit être conçu pour assurer la formation d'un bourrelet de soudure suffisamment grand sur les pattes exposées. De même, les pattes doivent être assez grandes pour retenir un bourrelet suffisamment important. Si aucune de ces conditions n'est remplie, il se peut qu'il n'y ait pas assez de soudure pour résister aux chocs mécaniques ou aux vibrations pendant le vol.

Dans le cas où le bourrelet de soudure sur la patte du composant s'avère trop petit (ou vice versa), un adhésif pourrait être utilisé pour aider à fixer la pièce au PCB. Si les pièces en question génèrent beaucoup de chaleur, un époxy à 2 composants ou un autre adhésif peut se dégrader à des températures élevées. À la place, une pâte thermique pourrait être utilisée sur la pièce car cela fournira à la fois adhésion et transfert de chaleur avec un seul matériau. Le dégazage de ces matériaux doit être testé, et la force de l'adhésion devrait être vérifiée.

Obtention de Composants MIL-SPEC

Les composants conçus pour résister aux conditions difficiles rencontrées dans l'aérospatiale sont normalement commercialisés comme composants MIL-SPEC, en référence aux normes de Spécification Militaire établies par le Département de la Défense des États-Unis (DoD). De nombreux fournisseurs de composants SMD, tels que Vishay et Kemet, proposent une gamme de composants MIL-SPEC qui peuvent ne pas être disponibles via des distributeurs commerciaux comme Digi-Key ou Mouser. Au lieu de cela, les clients devront contacter directement le fournisseur pour obtenir les composants.

Dans le cadre d'un paquet de données pour ces composants, les fournisseurs peuvent fournir des données de test qui prouvent la fiabilité dans diverses conditions de fonctionnement, allant de larges variations de température à des environnements de vibration et de vide.

Si un composant n'est pas spécifiquement qualifié pour MIL-SPEC, il pourrait toujours être utilisé pour l'aérospatiale tant qu'il peut être prouvé fiable en vol. Cela implique une gamme de tests de stress, dont certains sont discutés ci-dessus. Vous pouvez également consulter les ressources suivantes :

- Le défi de conception et de test de fiabilité des PCBA à haute fiabilité

- Aperçu des tests de fiabilité et de l'analyse des défaillances des PCB/PCBA

- Qu'est-ce que le test de rodage pour l'électronique ?

- Concevoir avec la gestion des chocs pour les PCBs avioniques

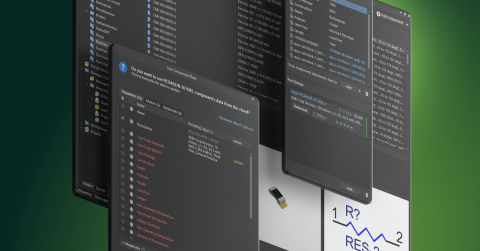

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, utilisez l'ensemble complet de fonctionnalités de conception de PCB et d'outils CAO de classe mondiale dans Altium Designer. Pour mettre en œuvre la collaboration dans l'environnement interdisciplinaire d'aujourd'hui, les entreprises innovantes utilisent la plateforme Altium 365 pour partager facilement les données de conception et lancer les projets en fabrication.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.