Fiabilité de flexion : Comment la géométrie des pistes et les matériaux influencent la durée de vie en flexion

L'une des questions les plus courantes que j'entends lorsque je parle avec des concepteurs travaillant sur des conceptions avec des circuits flexibles est : "Combien de fois ce flex peut-il se plier en toute sécurité avant de céder ?" C'est une question légitime, surtout pour les applications de flex dynamique comme les wearables, les dispositifs médicaux, la robotique ou les harnais aérospatiaux. Malheureusement, la réponse n'est pas aussi simple qu'un nombre ou un ratio de pliage, elle dépend beaucoup de la conception elle-même et de l'ensemble des matériaux.

La fiabilité de pliage ne concerne pas seulement les matériaux de base eux-mêmes, mais également la manière dont les pistes sont routées, le type et l'épaisseur du cuivre, et même la façon dont les couches protectrices sont appliquées. Examinons ce qui détermine réellement la fiabilité dans les circuits flexibles et ce que les concepteurs peuvent faire dès le début du processus pour maximiser la flexibilité.

Points Clés

- La durée de vie du flex dépend de la conception, pas d'un nombre fixe. La fiabilité de pliage varie considérablement selon que l'application est statique ou dynamique, et selon des choix comme les matériaux, le routage et le rayon de courbure.

- Le cuivre et l'empilement sont les plus importants. Le cuivre recuit laminé (RA), les poids de cuivre plus minces, les laminés sans adhésif et les couvertures durables améliorent considérablement la performance en flexion dynamique.

- Le routage intelligent réduit le stress. Des pistes courbées, espacées uniformément, qui évitent les angles vifs, les croisements perpendiculaires et les vias concentrés augmentent considérablement la durabilité de flexion.

- Le rayon de courbure et le soulagement de tension sont critiques. Des rayons de courbure plus grands (surtout pour le flex dynamique) et l'ajout de renforts ou de soulagement de tension près des connecteurs préviennent les défaillances prématurées et prolongent la durée de vie du produit.

Flexion Statique vs. Dynamique

Premièrement, il y a la distinction entre la flexion statique et dynamique :

- La flexion statique se produit une fois ou quelques fois. Un bon exemple est le pliage d'un circuit flexible pour le mettre en place à l'intérieur d'un smartphone ou d'un module d'avionique. Une fois installé, il reste en place.

- La flexion dynamique fait référence à un mouvement répétitif et continu. Considérez un bras robotique, un dispositif médical pliable ou un capteur portable. De telles applications peuvent nécessiter des milliers, voire des millions de cycles de flexion au cours de la vie du produit.

Comprendre dans quelle catégorie votre conception se situe est crucial, car cela dicte les règles pour la géométrie des pistes et la sélection des matériaux. Les applications statiques offrent beaucoup plus de liberté de conception, tandis que la flexion dynamique exige un contrôle bien plus strict de chaque détail.

Le Rôle du Cuivre : Laminé Recuit vs. Électrodéposé

L'une des décisions les plus fondamentales est le type de feuille de cuivre.

- Le cuivre électro-déposé (ED) est le choix standard pour les PCB rigides. Il offre une excellente adhérence aux films diélectriques, mais possède une structure granulaire colonnaire qui a tendance à se fissurer sous l'effet de flexions répétées.

- Le cuivre RA : Le travail mécanique et le traitement thermique du cuivre laminé recuit génèrent une structure de grain uniforme et ductile. Le cuivre RA peut se plier de manière cyclique sans se fracturer, ce qui en fait un choix populaire pour les conceptions flex dynamiques.

Pour un flex statique, le cuivre ED peut être acceptable et parfois réduire les coûts. Mais pour tout ce qui bouge dans le temps, le cuivre RA vaut presque toujours l'investissement. De plus, le cuivre RA est le plus souvent utilisé dans les PCB flex disponibles dans le commerce.

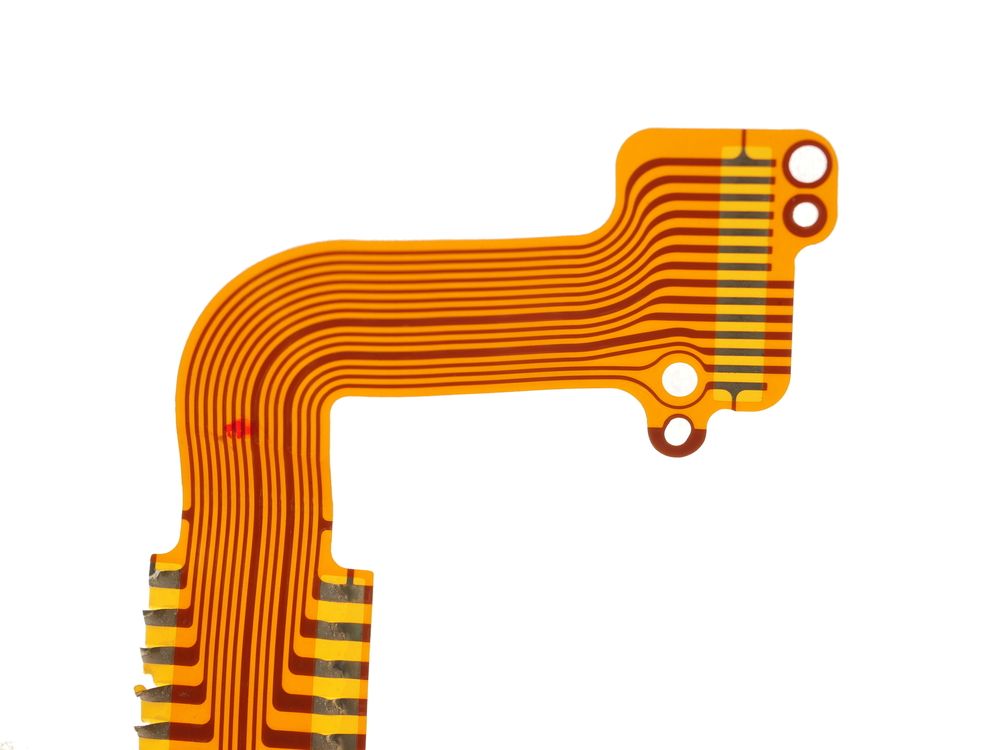

Géométrie des pistes et stratégies de routage

L'un des facteurs contrôlables clés pour les concepteurs est la manière dont les pistes sont routées dans la zone de pliage. Même de petits ajustements peuvent augmenter considérablement la fiabilité.

- Largeur des pistes : Des pistes plus larges répartissent mieux le stress, mais lorsque plusieurs signaux sont nécessaires, utiliser plusieurs pistes plus étroites espacées uniformément est préférable à l'utilisation d'une seule piste très large.

- Espacement uniforme : Utilisez un espacement constant à travers la zone de pliage. Ne routez pas les pistes en les regroupant étroitement sur un bord du flex ; cela produit une distribution inégale du cuivre, ce qui crée des points de stress.

- Pas de Traces Perpendiculaires : Les traces croisant des courbures devraient le faire à 90° seulement si aucune autre route n'est disponible. Le routage en angle ou courbé distribue le stress de manière bien plus uniforme. La meilleure pratique est de router les traces perpendiculairement à l'axe de courbure dans les applications statiques, et de privilégier un routage courbé dans les régions flexibles dynamiques.

- Vias Décalés : Si des vias sont nécessaires, ne les alignez pas à travers la zone de courbure. Décalez-les pour réduire la concentration de stress ou retirez-les entièrement de la zone de courbure.

Une règle générale est de concevoir des traces qui "suivent" la courbure, plutôt que de la contrarier. Les courbes douces fonctionnent toujours mieux que les angles vifs.

Épaisseur du Cuivre et Flexibilité

Un cuivre plus épais est électriquement plus robuste, mais mécaniquement moins tolérant.

- Le cuivre de 1 oz. (35 µm) est courant dans les cartes rigides mais est rarement adapté pour des flexions répétées.

- Le cuivre de ½ oz. (18 µm) ou de ⅓ oz. (12 µm) sont de meilleurs choix pour le flex dynamique.

- Dans certains designs ultra-flexibles, le cuivre de ¼ oz. (9 µm) peut être utilisé pour maximiser la durée de vie de la flexion.

Lorsque l'utilisation de cuivre plus épais est inévitable, gardez ces couches hors de la région de flexion dynamique et confinez-les aux zones rigidifiées.

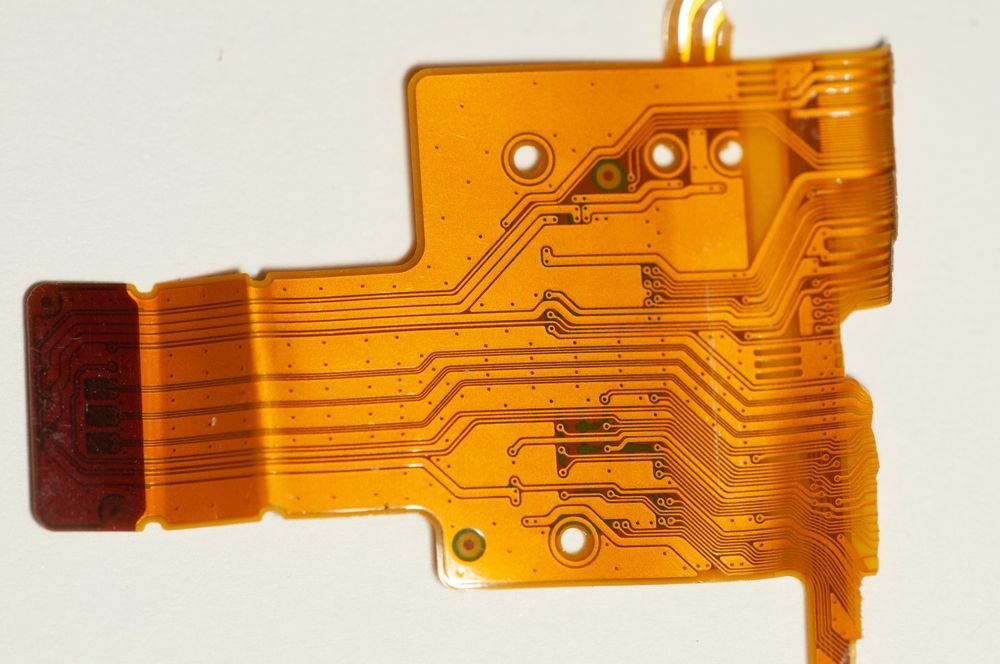

Diélectriques, adhésifs et coverlay

L’épaisseur du diélectrique joue également un rôle important dans la fiabilité en flexion : si un diélectrique plus fin permet des rayons de courbure plus serrés, il peut en revanche limiter l’isolation en tension.

Les films en polyimide constituent la norme et sont liés au cuivre par des adhésifs. Les stratifiés sans adhésif, dans lesquels le cuivre est directement lié au polyimide, peuvent offrir une meilleure fiabilité, car il n’y a pas de couche adhésive susceptible de se fissurer et l’empilage (stack-up) est plus fin.

Le choix entre coverlay et vernis épargne flexible :

- Les coverlays sont composés de polyimide et d’un adhésif ; ils protègent le cuivre à la fois mécaniquement et chimiquement, mais l’adhésif peut s’infiltrer dans les pastilles s’il n’est pas correctement conçu.

- Le vernis épargne flexible offre un meilleur alignement pour les pastilles à pas fin, mais il est moins durable en cas de flexion dynamique.

Pour les applications à flexion dynamique, le coverlay est presque toujours le meilleur choix en raison de sa robustesse mécanique.

Rayon de Courbure : La Règle de Conception Incontournable

Chaque conception flexible a un rayon de courbure minimum - la courbe la plus serrée qu'elle peut supporter sans dommage. Habituellement, cela est défini comme un multiple de l'épaisseur du flex :

- Flex statique : 6x l'épaisseur du PCB flexible est souvent cité comme le strict minimum, avec 10x étant un point de départ plus conservateur.

- Flex dynamique : Une valeur bien plus élevée, pouvant atteindre jusqu'à 100 fois l'épaisseur du circuit imprimé flexible, peut être nécessaire pour une durabilité à long terme.

Par exemple, un flex de 4 mils d'épaisseur dans une application dynamique devrait avoir un rayon de courbure d'environ 400 mils (0,4 pouce) ; forcer un rayon de courbure plus serré réduira considérablement la durée de vie du flex. En général, un rayon de courbure plus grand dans un flex dynamique se traduira par une durée de vie plus longue.

Soulagement de contrainte et support mécanique

Les meilleurs matériaux et stratégies de routage ne peuvent réussir si le circuit flexible est autorisé à se déplacer librement aux interfaces des connecteurs ou dans les zones de composants. Les raidisseurs et le soulagement de contrainte répondent à ce problème. De plus, ajouter des raidisseurs en FR-4 autour des connecteurs aide à éloigner les points de flexion des joints de soudure, un point de défaillance très commun.

Les caractéristiques de soulagement de contrainte, telles que les filets d'époxy ou le ruban Kapton, aident à réaliser une transition plus douce entre les zones raidies et flexibles.

En conclusion

Concevoir pour la fiabilité de flexion est une étude de compromis. Un cuivre plus mince augmente la flexibilité mais peut limiter la capacité de transport de courant. Le cuivre laminé recuit améliore la durée de vie mais est plus coûteux. Des rayons de courbure plus grands prolongent la fiabilité mais peuvent entrer en conflit avec les contraintes d'enceinte.

Il s'agit de savoir quels leviers vous pouvez actionner - type de cuivre, géométrie des pistes, épaisseur diélectrique, rayon de courbure - et de prendre des décisions conscientes sur lesquels utiliser selon que la conception est statique ou dynamique.

Et comme toujours, les meilleures conceptions résultent de la collaboration. Engager votre fabricant dès le début pour discuter des exigences de courbure, des options de matériaux et des méthodes de test vous donnera confiance en la capacité du circuit flexible final à survivre à la durée de vie de votre produit.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, Altium Develop réunit toutes les disciplines en une force collaborative. Sans silos. Sans limites. C’est là que les ingénieurs, les concepteurs et les innovateurs travaillent ensemble pour co-créer sans contraintes.Faites l'expérience d'Altium Develop aujourd'hui !

Questions Fréquemment Posées

Combien de fois un circuit flexible peut-il se plier avant de faillir ?

Il n'y a pas de nombre unique. La durée de vie en flexion dépend de si la conception est statique ou dynamique, ainsi que des choix de matériaux, du routage des pistes, de l'épaisseur du cuivre et du rayon de courbure. Les conceptions flexibles dynamiques peuvent varier de milliers à des millions de cycles si elles sont correctement conçues.

Quelle est la différence entre les circuits flexibles statiques et dynamiques ?

Les circuits flexibles statiques se plient une seule fois ou quelques fois lors de l'installation puis restent fixes. Les circuits flexibles dynamiques se plient de manière répétée pendant le fonctionnement, comme dans les dispositifs portables ou la robotique, et nécessitent des règles de conception et des matériaux plus stricts pour une fiabilité à long terme.

Pourquoi le cuivre recuit laminé (RA) est-il préféré pour les conceptions flex dynamiques ?

Le cuivre RA possède une structure de grain ductile qui résiste à la fissuration sous l'effet de pliages répétés, le rendant bien plus fiable que le cuivre déposé par électrolyse (ED) dans les applications avec mouvement continu ou cyclique.

Quel rayon de courbure dois-je utiliser pour un PCB flexible ?

Une directive commune est d'utiliser au moins 6–10× l'épaisseur du flex pour les applications statiques, et jusqu'à 100× l'épaisseur pour les applications dynamiques. Des rayons de courbure plus grands améliorent considérablement la durée de vie du flex, surtout dans les conceptions à cycles élevés.

Quelles sont les causes les plus courantes de défaillance des circuits flexibles ?

Les points de défaillance typiques incluent les rayons de courbure serrés, le cuivre épais ou inadapté dans les zones de pliage, les angles vifs des pistes, les vias placés dans les régions de pliage, et le manque de soulagement de contrainte près des connecteurs ou des zones renforcées.