Via-in-Pad dans les conceptions rigide-flex : Quand l'espace est restreint, les détails comptent

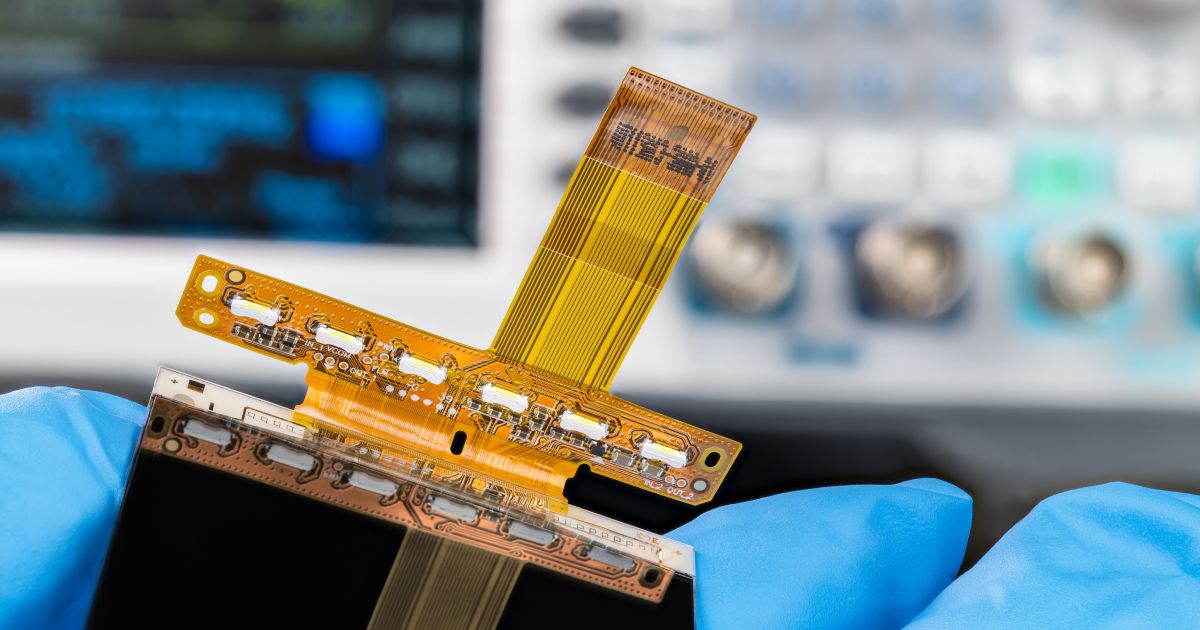

Si vous avez travaillé sur la conception de circuits rigides-flexibles, vous savez qu'il s'agit essentiellement de compromis. Vous combinez un certain nombre de sections rigides et d'interconnexions flexibles, en gérant des espaces restreints, des zones de pliage, des transitions de matériaux, et toute une série de considérations mécaniques qui n'apparaissent tout simplement pas dans la conception de cartes rigides standard.

Et puis, quelque part au milieu d'une zone dense de composants ou d'une zone à espace limité, la question se pose : Puis-je simplement utiliser un via dans la pastille ici ?

C'est une question légitime, et la réponse, comme pour la plupart des choses dans la conception de PCB, est "cela dépend." Le via dans la pastille (ou VIP) est un outil puissant, surtout dans les agencements de haute densité. Mais dans le rigide-flexible, l'utiliser sans une planification minutieuse peut conduire à des problèmes que vous préféreriez ne pas découvrir lors de l'assemblage ou, pire, sur le terrain.

Parlons de ce à quoi ressemble vraiment un via dans la pastille dans une situation rigide-flexible, où c'est approprié, ce que vous devez savoir, et comment vous pouvez vous préparer au succès si vous décidez d'emprunter cette voie.

Qu'est-ce que le Via-in-Pad et pourquoi l'utiliser ?

Le via-in-pad est la pratique consistant à placer un via métallisé directement sous un pad de montage en surface, typiquement pour un BGA ou autre composant à pas fin, plutôt que de tirer des pistes vers un via proche.

Dans les conceptions de cartes rigides, c'est une technique éprouvée pour améliorer l'intégrité du signal, réduire les stubs inductifs et accommoder les composants à haute densité dans des espaces restreints. Lorsque l'espace est limité ou que le pas de votre BGA se réduit, le via-in-pad peut aider à rendre l'agencement réalisable.

Dans les conceptions rigide-flex, vous avez beaucoup des mêmes contraintes d'espace. Vous êtes confronté à des enveloppes mécaniques serrées et vous essayez de rapprocher les composants du bord d'une zone rigide. Donc oui, le via-in-pad peut sembler être la solution parfaite.

Pourquoi le Via-in-Pad Devient Compliqué dans le Rigide-Flex

En surface, il est facile de considérer les sections rigides d'une carte rigide-flex comme une autre PCB rigide. Cependant, elles ne sont pas tout à fait les mêmes, surtout lorsque la fabrication et la fiabilité entrent en jeu.

Les empilements rigide-flexible sont plus minces que les cartes rigides standard et se composent de différents matériaux de base, adhésifs et poids de cuivre. Avec les zones flexibles, vous avez également des problèmes mécaniques dans l'axe Z que vous ne trouverez pas dans une conception rigide autonome.

Cela a un impact direct sur votre décision concernant le via-dans-la-pastille.

Vous avez généralement affaire à :

- Des âmes rigides plus minces qui affectent la profondeur de perçage et le contrôle du placage

- Des couches d'adhésif ou de liaison qui peuvent se déplacer ou se délaminer sous contrainte thermique ou mécanique

- Des transitions rigide-flexible qui forment des points de stress naturels

- Des contraintes d'assemblage, surtout dans les zones avec des renforts ou des connecteurs ZIF

Un via-dans-la-pastille qui serait routinier sur une carte multicouche standard nécessite une seconde considération dans une conception rigide-flexible.

Quand le Via-dans-la-Pastille est Approprié dans le Rigide-Flexible

Cela ne signifie pas que vous ne pouvez pas ou ne devriez pas utiliser le VIP dans le rigide-flexible. Cela signifie simplement que vous devez être intentionnel à ce sujet.

Voici quelques cas où cela vaut la peine de s'y intéresser :

- Placement de BGA haute densité dans la partie rigide de votre empilement, où le fanout traditionnel n'est pas réalisable en raison de contraintes d'espace ou d'intégrité de signal

- Chemins plus courts pour les signaux sensibles qui bénéficient d'avoir moins de stubs

- Zones de composants près des bords des cartes, où l'espace est restreint et l'évasion de routage est difficile

Si votre VIP est dans une région rigide sans exposition directe au stress mécanique ou à la flexion, et si la zone est bien soutenue, alors c'est probablement un choix sûr et judicieux.

À surveiller

Même lorsque le VIP est le choix fonctionnel approprié, il existe plusieurs considérations de conception et de fabrication qui peuvent déterminer votre succès.

1. Remplissage de Via et Planéité de Surface

Les VIP doivent être remplis et planarisés pour permettre l'attachement des composants. Le remplissage avec une époxy non conductrice est la méthode la plus courante dans les conceptions rigide-flex. Un capuchon en cuivre est ensuite posé puis planarisé après le remplissage pour maintenir la surface au niveau du pad.

Si cela n'est pas effectué, la soudure va s'infiltrer dans le via pendant l'assemblage et créer des joints de soudure médiocres ou des vides sous le composant.

2. Coordination de l'Empilement

Assurez-vous que votre fabricant sait à quelles couches le VIP doit se connecter. Dans le cas du rigide-flexible, les interfaces de couches peuvent être des adhésifs flexibles ou des films de liaison, qui sont différents des pré-imprégnés standards. La profondeur de perçage, le rapport d'aspect des vias et l'équilibrage du cuivre doivent être considérés ensemble. Quelque chose qui semble parfait dans votre outil de mise en page ne se traduira pas nécessairement par des rendements reproductibles sans un empilement parfait.

3. Stress et renforcement de l'axe Z

Évitez de placer des VIP près des transitions rigide-flexible ou des régions où la carte sera soumise à une flexion mécanique. Même un léger mouvement dans le temps, tel que l'expansion thermique ou la vibration, entraînera des fissures dans le baril du via ou le soulèvement des pads.

Si des VIP doivent être près d'une transition, l'inclusion de renforts ou de supports mécaniques en dessous réduira le mouvement.

4. Effets du cyclage thermique

Les capacités via-in-pad peuvent concentrer la chaleur pendant le refusion. La masse thermique est généralement inégale dans les conceptions rigide-flexible plus minces, et cela peut augmenter le stress sur les vias plaqués et les couches avoisinantes. Exécuter un profil thermique et communiquer les attentes de refusion à votre fabricant peut éviter les problèmes lors de l'assemblage.

La collaboration est la clé

L'une des étapes les plus importantes lors du travail avec des VIP dans les conceptions rigide-flexible est de parler à votre fabricant tôt. Et quand je dis tôt, c'est vraiment tôt.

Identifiez clairement les VIP dans vos fichiers de conception. Incluez la pile complète et indiquez où se trouvent les transitions rigide-flexible. Si vous avez des dessins mécaniques, incluez-les également. Plus l'image est complète, mieux votre fabricant peut planifier des processus comme le remplissage, le placage et le laminage.

La production rigide-flexible nécessite déjà un contrôle de processus strict. Ajouter des VIP augmente simplement les enjeux. Si un VIP est considéré comme risqué ou non pris en charge par le processus de votre fabricant, des alternatives peuvent être explorées :

- Des microvias décalés peuvent être utilisés pour sortir des empreintes BGA à pas fin sans placer des vias directement sous les pads.

- Les constructions de vias décalés peuvent offrir une fiabilité améliorée pour plusieurs couches sans concentrations de contraintes.

- Les conceptions de via-dans-îlot sont légèrement moins denses mais réduisent le stress pendant l'assemblage et les cycles thermiques.

Chacune de ces options présente des compromis, mais toutes méritent d'être considérées si le VIP ne semble pas être une bonne solution pour votre empilement ou votre processus d'assemblage.

Réflexions finales

Via-in-pad dans les conceptions rigide-flex est une technique de disposition extrêmement utile, mais elle s'accompagne d'une grande responsabilité. De la planification de l'empilement à la remplissage des via et la conception des pads, tous les détails comptent.

Les résultats les plus réussis proviennent d'une conception anticipée. Ne traitez pas le VIP comme une clause d'échappatoire de dernière minute. Au contraire, travaillez avec votre fabricant, modélisez les risques mécaniques et thermiques, et ajoutez des VIP uniquement là où ils sont appropriés et peuvent être correctement pris en charge.

Avec une planification soigneuse, le VIP vous permettra d'obtenir plus de performances dans moins d'espace, sans compromis sur la fiabilité. Et sur le rigide-flex, c'est très souvent l'objectif : compact, fiable et prêt pour le monde réel.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, Altium Develop unit toutes les disciplines en une force collaborative. Sans silos. Sans limites. C’est là que les ingénieurs, les concepteurs et les innovateurs travaillent comme un seul pour créer sans contraintes. Faites l'expérience d'Altium Develop aujourd'hui !