Options de renfort pour circuits imprimés flexibles

Pourquoi aurais-je besoin d'un renfort de PCB pour ma conception de circuit flexible ?

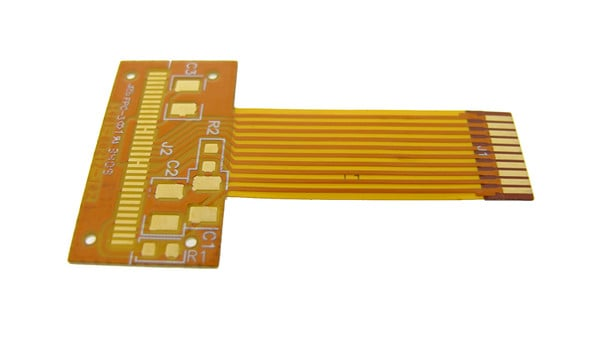

Fondamentalement, les avantages de l'utilisation d'un circuit flexible dans une conception sont la capacité de plier et de replier le circuit et de permettre au circuit de fléchir pendant son utilisation. Ces empilements minces et flexibles résolvent un nombre considérable de problèmes d'emballage. Cependant, être mince et flexible peut également présenter quelques défis. Il est courant qu'un empilement de circuit flexible inclue un renfort de PCB, qui est typiquement soit une couche de polyimide soit une couche de matériau FR4, pour fournir un soutien supplémentaire et de la rigidité dans des zones spécifiques.

Renforts de PCB en FR4

Un renfort en FR4 est le plus souvent utilisé pour soutenir une zone de connecteur. Si il y a un connecteur lourd, ou du moins lourd par rapport au poids du circuit flexible, un morceau de FR4 peut être appliqué au flex dans cette zone pour fournir de la stabilité et prévenir les dommages aux pistes de cuivre. Les renforts en FR4 sont également utilisés pour soutenir des zones dans la conception qui ont un nombre de composants plus petits, ou plus légers et le renfort de PCB fonctionne à la fois comme un soutien pour le poids du connecteur et pour empêcher le pliage ou le fléchissement dans cette zone, ce qui pourrait mettre en tension les joints de soudure.

Un renfort en FR4 pourrait simplement être un morceau de FR4 dont le cuivre a été retiré, utilisé comme support pour la zone flexible, ou il pourrait avoir des trous percés et être aligné avec le flexible pour permettre l'installation de composants traversants. Parfois, ce flex "renforcé" est confondu avec une construction rigide-flexible. Il existe une différence significative entre un rigide-flexible et un flexible avec un renfort rigide en PCB ; en tant que renfort, le FR4 fonctionne uniquement comme un support mécanique, il n'y a pas de trous métallisés fournissant une connexion électrique entre le flexible et le matériau rigide.

Les renforts en PCB FR4 sont ajoutés au circuit flexible comme l'une des dernières étapes de fabrication et peuvent être appliqués avec soit une couche d'adhésif sensible à la pression, soit une couche d'adhésif thermodurcissable. Cette décision peut être guidée par l'utilisation finale ou la préférence du fabricant. D'un point de vue économique, si l'utilisation finale n'est pas dans un environnement particulièrement sévère, l'application d'adhésif sensible à la pression sera le plus souvent légèrement moins coûteuse. L'adhésif thermodurcissable nécessite de replacer le flexible dans la presse de laminage pour appliquer la chaleur et la pression nécessaires pour durcir l'adhésif. Le temps supplémentaire et la main-d'œuvre peuvent augmenter les coûts. Comme astuce pour économiser, garder tous les renforts de la même épaisseur réduit le temps de traitement en fabrication et aide à réduire les coûts.

Renforts en polyimide pour PCB

Les renforts en polyimide dans les PCB remplissent de nombreuses fonctions différentes. Ils peuvent également ajouter de la rigidité à une zone de composant et prévenir le pliage et le fléchissement susceptibles de mettre sous tension les joints de soudure. Les renforts en polyimide pour PCB peuvent également être utilisés pour d'autres fonctions. Un usage typique d'un renfort en polyimide est de correspondre à une exigence d'épaisseur de couplage pour les connecteurs de type insertion. Les connecteurs ZIF sont une méthode de connexion courante avec les conceptions flexibles. Ces connecteurs ont une spécification d'épaisseur spécifique et une tolérance serrée sur cette épaisseur pour garantir l'efficacité de la connexion. Un morceau de polyimide peut être ajouté dans cette zone pour construire l'empilement à l'épaisseur requise, tout en permettant au reste du flex de rester plus mince et plus flexible. Une règle générale à garder à l'esprit est de s'assurer que le renfort PCB et les points de fin de la couverture se chevauchent d'au moins 0,030 pouce pour éviter d'introduire un point de stress dans la conception flexible.

Les renforts en polyimide remplissent également d'autres fonctions. Par exemple, si un circuit flexible va être frotté contre quelque chose dans son utilisation finale, une couche de polyimide peut être ajoutée à cette zone, de sorte que l'usure se fasse sur la pièce non fonctionnelle de polyimide plutôt que directement sur le circuit lui-même.

Les renforts en polyimide dans les conceptions de PCB peuvent également être utilisés pour ajuster la zone de courbure naturelle dans un flex lors de son installation ou pour créer une courbure à un emplacement spécifique. Par exemple, lors de l'installation du flex, si une zone de courbure naturelle interfère avec une autre pièce de l'unité, l'ajout d'une couche de polyimide ajustera cette zone de courbure naturelle à un emplacement plus souhaitable. Comme autre exemple, certaines applications bénéficient de l'ajout de pièces en polyimide à chaque extrémité d'une zone de courbure pour à la fois s'assurer que la courbure est effectuée au bon endroit et pour aider les opérateurs à comprendre clairement où le flex et la courbure doivent se produire. Les emplacements de placement des renforts en polyimide dans les PCB peuvent être facilement personnalisés.

Les renforts en polyimide peuvent également être appliqués avec un adhésif sensible à la pression ou avec un adhésif thermodurcissable. Contrairement aux renforts FR4, les renforts en polyimide sont souvent appliqués dans la même étape du processus de stratification que le revêtement de protection en polyimide. Cela élimine une étape de processus supplémentaire pour les renforts de PCB eux-mêmes. En fait, si un adhésif sensible à la pression est spécifié, cela peut souvent ajouter un coût en raison du traitement supplémentaire requis. Plus tard dans le processus, les zones avec renfort en polyimide sont poinçonnées ou usinées en même temps que le contour du circuit, éliminant toute préoccupation de registre.

Pour répondre à la question initiale...

Dans la conception d'un PCB à circuit flexible, les raidisseurs remplissent de nombreuses fonctions. La plus courante est de fournir un soutien à une zone de connecteur, soit en raison du poids d'un composant, soit pour soutenir une zone de composant et éliminer la contrainte sur les joints de soudure. Les zones de connecteurs d'insertion nécessitent généralement une couche supplémentaire de polyimide pour construire cette zone à l'épaisseur de couplage spécifiée. Au-delà de ces utilisations courantes, les raidisseurs de PCB peuvent être utilisés pour renforcer une zone d'usure dans l'utilisation finale et ajuster les emplacements de pliage lors de l'installation finale.

Vous avez d'autres questions ? Apprenez tout ce que vous devez savoir sur la conception flex et rigide-flex dans notre ebook gratuit. La prochaine fois que vous recherchez un logiciel ECAD pour vos conceptions de PCB flexibles, ne cherchez pas plus loin que Altium Designer®. Lorsque vous avez terminé votre conception et que vous souhaitez envoyer les fichiers à votre fabricant, la plateforme Altium 365™ facilite la collaboration et le partage de vos projets.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 aujourd'hui.