Meilleures méthodes pour calculer la taille des pastilles CMS dans la conception de PCB

Les composants SMD nécessitent des pastilles de taille précise pour le soudage lors de l'assemblage. Les concepteurs de PCB doivent encore créer de nombreuses empreintes en utilisant les informations des fiches techniques ainsi que les formules générales de taille de pastille et de land. Le concepteur est responsable de s'assurer que les tailles de pastilles sont correctes, soit en les calculant et en les comparant avec les données d'empreinte, en consultant les fiches techniques, ou en mémorisant les normes de taille de pastille SMD. Si vous avez un composant et que vous n'avez pas accès à l'empreinte, et que vous décidez de construire l'empreinte vous-même, quelles ressources sont disponibles pour vous assurer que vous avez la taille de pastille correcte ?

Calcul des tailles de pastilles SMD

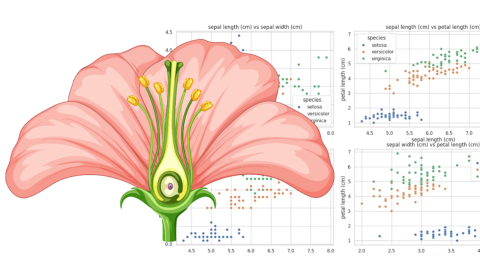

Il existe plusieurs manières d'aborder la détermination de la taille des pads pour les composants CMS. La détermination exacte de la taille des pads dépendra également du type de composant et du style de montage. Par exemple, les BGA ont des exigences de taille de pad différentes des boîtiers sans plomb (comme les QFN) et des boîtiers à plomb (comme les SOIC ou les pattes en aile de mouette). En règle générale, les pads sont dimensionnés plus grands que la patte du composant avec un espace supplémentaire pour un bourrelet de soudure. Ces points sont spécifiés dans la norme IPC-7351 comme décrit ci-dessous.

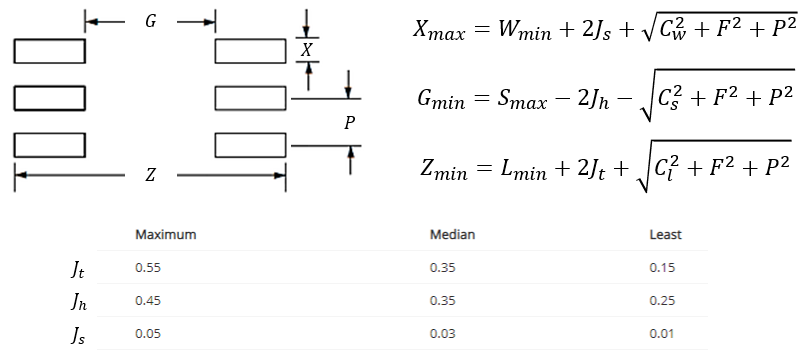

La norme IPC-7351B

L'IPC-7351B : Exigences génériques pour la conception en montage en surface et le standard de motif de lande fournit des exigences pour les motifs de lande pour les composants communs, ce qui inclut des détails sur la détermination des tailles de pads. Si vous souhaitez déterminer manuellement les tailles de pads, vous pouvez utiliser les formules décrites ci-dessous pour effectuer ces calculs pour les composants CMS.

Pour plus d'informations sur cette norme et la conception de motifs de terre, lisez cet article connexe.

En cas de doute sur les tailles de pads pour vos composants, vérifiez vos fiches techniques ! Les fabricants de composants fournissent toutes sortes d'informations dans leurs fiches techniques, y compris la taille physique du boîtier et les motifs de terre recommandés. Ces motifs de terre répondront généralement aux spécifications de la norme IPC-7351B ou les dépasseront. Pour les composants à travers-trou, il existe une norme séparée, l'IPC-7251 : Exigences génériques pour la conception à travers-trou et le standard de motif de terre.

- Pour les BGA : Le footprint pour un BGA dépendra également du pitch du package. Suivez ces directives pour dimensionner les pads dans votre footprint BGA. Si vous utilisez des pads définis par masque de soudure, assurez-vous de prendre en compte une taille de pad légèrement plus grande afin que la zone de pad exposée soit

La convention de nommage des composants SMD dans l'IPC-7351B

La norme IPC-7351B définit une convention de nommage pour les composants CMS basée sur les dimensions du composant et le motif des pastilles. Lors de la recherche dans les bases de données de composants, les empreintes pour certains composants normalisés par l'IPC auront un nom qui suit cette convention. Dans cette convention de nommage d'empreinte, les 3 à 7 premiers caractères sont généralement un acronyme qui définit le type de boîtier de composant. Les informations restantes dans le nom de l'empreinte sont ensuite basées sur les informations des broches et la géométrie du corps. La convention de nommage suit le schéma général :

(Type de boîtier) + (Type de broche) + (Pas des broches) + (Longueur du corps) + (Largeur du corps) + (Hauteur)

Si vous recherchez des composants à partir de ressources en ligne, ou si vous trouvez des composants vérifiés provenant d'une autre bibliothèque, cette convention de nommage peut vous aider à décoder les informations sur le boîtier. La taille spécifique des pastilles requise dans ces boîtiers peut être calculée avec les méthodes énumérées ci-dessus.

Les empreintes de PCB sont plus que les tailles de pads SMD

La taille du pad SMD que vous utilisez dans votre empreinte de PCB est importante, mais il y a d'autres aspects à inclure dans une empreinte pour assurer que la conception puisse être réalisée avec succès.

- Sérigraphie montrant les indicateurs de broches, les contours des pièces, et l'emplacement d'un désignateur de référence

- Informations de la couche d'assemblage à inclure dans un dessin d'assemblage de PCB

- Ouverture du masque de soudure avec une valeur d'expansion appliquée dans vos règles de conception de PCB

La couche d'ouverture du masque de soudure et les règles de dégagement associées sont importantes pour prévenir les erreurs DFA dans la conception et les défauts ultérieurs lors de l'assemblage. Votre équipe de fabrication et votre assembleur peuvent fournir des informations sur ces points pour garantir que votre carte est exempte de défauts.

Vos outils CAO peuvent inclure un calculateur d'empreinte PCB

La méthode la plus rapide que j'ai trouvée pour créer des empreintes est d'utiliser la fonctionnalité de construction de pièces qui accompagne vos outils de mise en page PCB. De nombreux systèmes CAO aujourd'hui sont équipés d'un outil de construction d'empreinte qui effectue le travail difficile de création de pièce pour vous. Certains de ces outils sont également livrés avec des spécifications standard de l'industrie déjà préchargées.

Avec ces générateurs d'empreintes comme partie de vos outils de mise en page PCB, vous pouvez vous épargner beaucoup de temps que vous passiez auparavant à la création. Avec les spécifications d'empreinte déjà chargées dans le générateur d'empreintes, vous pouvez l'utiliser pour construire votre empreinte selon les normes de l'industrie ou effectuer des ajustements manuels mineurs si nécessaire. Cela vous évitera de devoir rechercher toutes ces spécifications par vous-même. Le générateur d'empreintes créera également pour vous chaque pastille et/ou motif d'atterrissage, tout en ajoutant les contours de pièces nécessaires pour les dessins de sérigraphie ou d'assemblage. Cette fois, votre mâchoire pourrait tomber d'émerveillement, et non d'horreur.

Chaque concepteur a besoin de footprints corrects dans son logiciel de conception de PCB, mais personne n'aime les créer ! Lorsque vous utilisez Altium Designer®, vous aurez accès à l'assistant de footprint conforme à l'IPC qui vous aidera à créer des footprints de PCB pour vos composants. Pour vous aider à gérer vos composants, vous pouvez accéder aux outils de migration de bibliothèque en ligne sur la plateforme Altium 365™, où vous pouvez gérer et partager vos données de conception.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.