Conformité EMI et EMC 101 pour les concepteurs de PCB

EMI et EMC sont deux domaines dans lesquels les concepteurs de PCB jouent un rôle important. Le travail du concepteur de PCB est de s'assurer qu'un design est réalisé de manière à ce que la génération de bruit soit inférieure aux limites réglementaires. De nombreux systèmes initialement conçus pour être parfaitement fonctionnels ne passeront pas les normes réglementaires en raison de pratiques particulières dans la disposition du PCB. Il devient alors le travail du concepteur de PCB de modifier la disposition d'un PCB pour garantir qu'il respecte les normes réglementaires.

Pour aider à prévenir les cycles répétés de tests de conformité EMC, de redesigns et de créations de prototypes, il existe quelques étapes simples que les concepteurs peuvent suivre pour aider à réduire l'occurrence d'EMI excessive dans la disposition du PCB. Certains de ces facteurs se produisent au niveau du circuit, et ils devraient être abordés lors de l'ingénierie préliminaire et de la capture schématique. Cependant, même un design de circuit parfait peut échouer lors des tests EMC si la disposition du PCB n'est pas conçue correctement. Ce guide se concentrera sur les facteurs dans la disposition d'un PCB qui peuvent conduire à des échecs de conformité EMC.

Qu'est-ce que la Conformité EMC ?

Chaque conception destinée à être commercialisée en grande quantité doit présenter de faibles émissions de bruit pendant son fonctionnement. Les émissions peuvent être conduites loin de l'appareil (à travers des câbles) ou rayonnées loin de l'appareil. Il existe des limites pour les deux types d'émissions qui sont spécifiées par les autorités réglementaires, ainsi que par les groupes de normes industrielles. La conformité CEM se concentre également autour de la décharge électrostatique (DES) et de la capacité des dispositifs électroniques à résister aux transitoires.

Le tableau ci-dessous décrit de manière générale ce qui est testé dans le cadre des réglementations CEM mondiales et des normes industrielles CEM. Cette liste n'a pas pour but de référencer des réglementations spécifiques, seulement les domaines généraux et les types de tests qui sont effectués pour un nouveau produit.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tous les équipements n'auront pas besoin de tous ces tests. Par exemple, un dispositif fonctionnant uniquement sur batterie n'aurait pas besoin de passer le test des baisses de tension et interruptions, il n'est donc pas nécessaire de concevoir la carte pour ces exigences opérationnelles.

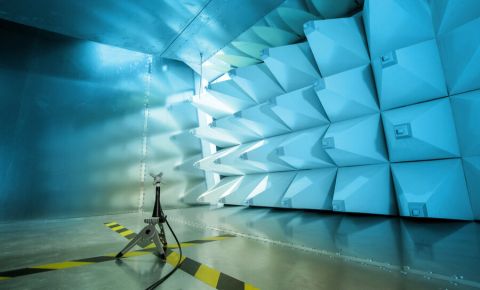

Réussir ces tests est une question réglementaire, et il existe des entreprises spécialisées dans le test des composants électroniques pour garantir leur conformité aux exigences réglementaires. Ces tests ne sont pas bon marché ; aux États-Unis, un seul cycle de tests peut coûter de l'ordre de 10 000 dollars. Les entreprises ne peuvent pas se permettre de dépenser de l'argent à plusieurs reprises pour les tests, elles doivent donc apprendre à identifier les éventuels échecs avant d'envoyer un design pour les tests.

Raisons les plus courantes d'échec EMC dans la conception de PCB

L'échec EMC dans la disposition d'un PCB se résume souvent à un petit nombre de raisons, et c'est le travail de l'ingénieur de test de trouver la cause première de l'échec. Certains de ces problèmes peuvent être facilement résolus en modifiant la disposition, le routage et/ou l'empilement du PCB.

- Sol insuffisant coplanaire et/ou absence de plan de masse

- Utilisation de multiples masses pour l'isolation entre les signaux quand cela n'est pas nécessaire

- Réception ou émission de rayonnement provenant des câbles et connecteurs

- Rayonnement dû au routage sans une référence de masse constante

- Rayonnement provenant de circuits à commutation rapide où la masse a été supprimée

- Bruit de commutation d'un PDN numérique supportant des processeurs rapides

- Rayonnement d'un PDN numérique nécessitant une large bande passante où des ferrites sont utilisés

- Dans certains cas, absence de blindage au niveau de la carte pour certains circuits

- Émission ou réception de rayonnement de grandes sections de métal flottant

- Chemin de retour du courant incomplet, conduisant à un rayonnement souvent à haute fréquence

- Échec à diriger les courants ESD loin des composants non protégés

- Chemins de retour à haute impédance entre le blindage, le châssis et/ou la terre

- Bruit dans les chemins de retour arrivant aux entrées du secteur AC, nécessitant un circuit de Correction du Facteur de Puissance (PFC)

Ce qui précède n'est pas une liste exhaustive, mais elle couvre de nombreux cas courants dans les circuits numériques à haute vitesse et de puissance, ainsi que certains cas impliquant le câblage et les boîtiers. De nombreux échecs EMC résultant d'une EMI excessive sont dus à certaines variantes des situations énumérées ci-dessus.

Si votre rôle est celui d'un ingénieur de test, en particulier quelqu'un travaillant sur la pré-conformité, votre travail consiste à traquer et éliminer toutes les causes possibles d'EMI excessif, ce qui pourrait conduire à un échec des tests CEM. Il est très important de s'attaquer à ces mécanismes de défaillance potentiels plus tôt plutôt que plus tard ; d'où le besoin d'un certain niveau de tests de pré-conformité. Un échec des tests CEM exigera presque toujours un certain niveau de redesign du système, ce qui se traduit par une perte de temps et d'argent pour votre entreprise.

Dans la liste ci-dessus, j'ai trouvé que les problèmes de mise à la terre insuffisante ou l'utilisation de multiples terres déconnectées sont les raisons les plus courantes d'échec des tests CEM. Par exemple, regardez ce qui se passe dans un PCB à deux couches dense. Lorsque les PCB à deux couches ont un placement et un routage des composants dense, de nombreux signaux manqueront de mise à la terre suffisante et créeront beaucoup de rayonnement. C'est l'une des principales motivations pour passer à un PCB à quatre couches.

Les PCB Arduino sont de grands exemples de layouts qui approchent la limite de densité de composants.

En raison du niveau potentiellement élevé de rayonnement dans cette disposition de PCB, l'utilisation d'un empilement de PCB à quatre couches serait un moyen simple d'aider à garantir que la conception passe les tests CEM sans aucun autre changement majeur de conception. Il arrive souvent que les problèmes d'IEC commencent dans l'empilement et deviennent des problèmes au niveau du système, donc des changements simples comme l'ajout de couches planes pourraient être un moyen rapide de faire passer votre conception à travers les tests CEM.

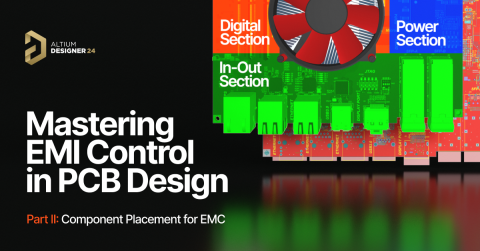

Concevoir pour Assurer la Conformité CEM

Concevoir un PCB pour assurer la conformité CEM nécessite un peu de changement dans le processus de pensée. Spécifiquement, vous devez voir la correspondance entre le « bruit » dans la disposition du PCB, un « radiateur » tel que défini dans les normes CEM, et tout endroit où le bruit pourrait se coupler hors du système par un câble. Une reconnaissance précoce de cela vous aidera à repérer les erreurs potentielles d'IEC/CEM avant d'envoyer une conception aux tests.

Disposition et Routage

L'agencement et le routage peuvent influencer les caractéristiques de bruit d'un circuit, même si un circuit a été conçu de manière optimale pour réduire le bruit. Cela se produit par couplage parasite entre les sources de bruit et les circuits, ou entre les circuits et l'espace libre. Ce problème avec les parasites implique de multiples aspects qui sont difficiles à résumer en un seul article. À un niveau élevé, il existe deux approches de l'agencement et du routage qui abordent les parasites :

- Capacité - Un couplage plus serré à la terre est le moyen le plus simple de supprimer le couplage capacitif entre les circuits.

- Inductance - Un agencement serré avec des chemins plus courts entre les composants réduira les inductances de boucle qui permettent le rayonnement

Par exemple, dans les régulateurs de puissance, cela réduit considérablement le couplage de bruit à la sortie du circuit et dans l'espace libre. Un exemple qui illustre le concept de routage serré avec la terre sur L2 (y compris sous l'inducteur) est montré ci-dessous.

Si des entrées/sorties de câbles sont trouvées pour transporter des émissions conduites excessives, même dans le cas où le routage et la disposition sont optimaux, essayez d'investiguer avant d'ajouter une bobine d'arrêt en mode commun ou un circuit de filtrage. Le problème pourrait être un couplage à travers une terre flottante ou le boîtier. Cependant, dans certains cas, les bobines d'arrêt en mode commun sont des composants simples qui aideront à assurer la conformité aux émissions conduites, et ceci est une solution facile si le problème de bruit ne gêne pas la fonctionnalité.

Les problèmes EMC communs commencent par l'empilement

Certains des problèmes d'émissions rayonnées les plus courants surviennent en raison de mauvais empilements. Cela pourrait être parce que l'empilement échoue à supprimer le bruit dans les composants, ou cela provoque de mauvaises pratiques de routage qui mènent également à des émissions rayonnées excessives. Les échecs d'émissions conduites peuvent également résulter de mauvais empilements, ce qui est principalement lié à la mise à la terre au niveau du système créant un bruit en mode commun excessif.

Une stratégie de conception d'empilement exemplaire qui aide à assurer un faible bruit, maintient l'impédance pour les signaux à haute vitesse/RF, et réduit le couplage inductif/capacitif est montrée ci-dessous. Dans un empilement, l'une des méthodes les plus simples pour résoudre certains problèmes d'EMI est de tirer avantage de la terre. Utiliser la terre entre les couches de signal fournit une protection entre les groupes de signaux tout en réduisant également les émissions rayonnées non intentionnelles des lignes de signal. Cela facilite également la tâche de maintenir les chemins de retour sur les transitions de signal.

Cette stratégie de maintien de la masse du système résout de nombreux problèmes simples de CEM associés à la propagation du signal. Bien que le terme « simple » puisse impliquer « peu susceptible de causer un échec de conformité CEM », ce n'est pas le cas ; des échecs de tests coûteux peuvent être retracés jusqu'à quelque chose d'aussi simple que l'agencement des couches dans le stackup du PCB.

Une approche modulaire pour le sans-fil

Il est possible de commercialiser un produit totalement modulaire, mais seulement si les modules que vous utilisez pour construire le produit ont individuellement passé les tests de CEM. La FCC offre une Certification Modulaire, qui permet d'utiliser des modules sans-fil pré-certifiés dans un produit. Cela éliminera la partie des tests RF du processus de certification de votre appareil, car les modules auront déjà été certifiés pour fonctionner uniquement dans leurs bandes radio prévues.

Cette certification n'élimine pas l'exigence d'effectuer d'autres tests d'émissions pour votre produit. Cependant, elle réduit le risque d'échecs et aide à accélérer le temps de mise sur le marché. Il existe d'autres raisons d'éviter ces modules, telles que l'atteinte d'objectifs de facteur de forme spécifiques et la possibilité de ne pas pouvoir cloner ou personnaliser la conception.

Le blindage doit-il être utilisé ?

À mon avis, si vous faites les choses correctement dans la disposition du PCB, alors un blindage supplémentaire au niveau de la carte ou du boîtier ne devrait pas être nécessaire pour simplement réussir les tests CEM. La raison simple est que cela augmente les coûts des composants et de l'assemblage. Pour un prototype, ce coût est probablement négligeable, mais en grande quantité, ces coûts s'accumulent rapidement. Par conséquent, simplement d'un point de vue simplicité de l'appareil et coût, le blindage devrait être évité si possible en faveur de la perfection du design et de la disposition.

Il y a bien sûr des exceptions, et dans certains cas où un dispositif doit être déployé rapidement, ajouter un blindage à un design existant peut être la voie la moins coûteuse et la moins risquée. Parfois, la disposition parfaite contient juste des composants bruyants (par exemple, des moteurs), et même avec des circuits parfaits et des conceptions de cartes, il y a trop de bruit émanant de l'appareil. Certaines des manières les plus rapides de faire passer un prototype la ligne d'arrivée des tests CEM incluent :

- Blindage au niveau des composants, par exemple, boîtiers de blindage SMD ou traversants

- Blindage au niveau de la carte, par exemple, placage des bords

- Plates de ferrite montées sur boîtier, plaques de ferrite

- Élastomères, composés et joints absorbants

- Joints métalliques pour grands boîtiers et armoires

- Boîtiers métallisés

- Rubans métalliques qui scellent les surfaces d'accouplement

- Utilisation de revêtements conformes absorbants

Le blindage peut être une option tentante pour résoudre les problèmes d'EMI difficiles, mais si vous suivez les directives de conception énumérées ci-dessus, vous pourriez trouver que des composants et matériaux de blindage supplémentaires ne sont pas nécessaires.

Réglementations CEM

Aucun guide sur la conformité EMI et CEM ne serait complet sans une brève discussion sur les réglementations CEM. Les États-Unis, le Royaume-Uni et l'Europe ont chacun leur propre ensemble de réglementations régissant la génération d'EMI et les exigences CEM dans les équipements électroniques. Ces réglementations sont similaires les unes aux autres en termes de limitations de bruit, et certains produits qui seront vendus sur ces différents marchés doivent se conformer aux réglementations CEM en vigueur. La liste des exigences de conformité CEM peut être assez longue, donc je laisserai ce contenu pour un autre article.

Je pense que les concepteurs doivent être conscients des normes réglementaires et des pratiques de conception qui guident la conformité EMC pour plusieurs raisons. Premièrement, si vous dirigez un bureau de service, cela vous rend beaucoup plus précieux pour vos clients. Vous aurez les compétences nécessaires pour les aider à naviguer les obstacles réglementaires présents dans un plan de mise sur le marché. L'autre raison est que cela vous permet d'interagir plus profondément avec les ingénieurs de test EMC et de communiquer avec eux sur un niveau commun.

Maintenant que vous avez appris les défis communs en matière de conformité EMC, assurez-vous d'utiliser l'ensemble complet d'outils de conception de PCB dans Altium Designer pour concevoir votre PCB. Altium Designer est la plateforme de CAO leader de l'industrie qui offre également une intégration avec des applications de pointe pour les simulations SI, PI, et EMI/EMC. Lorsque vous avez terminé votre conception et que vous souhaitez envoyer les fichiers à votre fabricant, la plateforme Altium 365™ facilite la collaboration et le partage de vos projets.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.