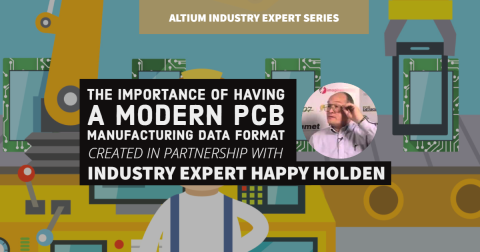

Préparation des documents de fabrication pour la production: qui a besoin de quoi?

C'est une idée fausse très répandue chez les débutants (et même chez certains concepteurs de cartes expérimentés) que d'appuyer simplement sur les "boutons" ou les "commandes" du menu du logiciel pour sortir les données de fabrication et d'assemblage. Cependant, il y a des réglages à faire avant de pouvoir utiliser ces boutons et commandes. (Les commandes Altium Designer® sont surlignés en ROUGE ci-dessous.)

Bien qu'il existe de nombreuses façons d'élaborer des documents de fabrication pour une carte, il est important de comprendre la nécessité de fournir des informations distinctes pour chaque processus de fabrication. Les données nécessaires à la fabrication de votre PCB par le fabricant sont différentes de celles dont a besoin l'assembleur. Donc, tout d'abord, définissons le type de données dont chacun de ces fabricants a réellement besoin. Veuillez noter que la configuration des données doit être effectuée dans l'avant-projet de conception même si vous créez un fichier ODB++ OU si vous utilisez les sorties IPC-2581. Rappelez-vous de GIGO "Garbage In, Garbage Out" (Déchets à l’entrée, déchets à la sortie)

Le fabricant doit connaître les détails suivants

Ceux-ci sont présentés sous la forme du DESSIN DE FABRICATION et accompagnés d'un ensemble de fichiers de traitement. Le DESSIN DE FABRICATION peut se faire à l'aide de Draftsman® et les fichiers de traitement peuvent être configurés dans l'Outjob. Tout cela peut être COMPRESSÉ en un seul pack pour le fabricant. (Une recherche rapide sur AltiumLive vous donnera de nombreuses options pour obtenir des détails sur l'utilisation de ces commandes.)

Taille de la carte et emplacement des caractéristiques

Ceci inclut la définition d'une ORIGINE (point 0,0) où toutes les dimensions peuvent être mesurées et vérifiées. Les fichiers de perçage NC ne le font PAS pour vous. Ils ne créent pas non plus un fichier de routage NC (bien que cela puisse être très utile pour le fabricant).

-

Dimensions des limites d'ensemble

-

Dimensions pour les découpes et encoches

-

Dimension pour l'épaisseur totale de la carte

-

Utilisation de méthodes de tolérancement GDT.

Trous et fentes

Il est préférable de l'illustrer à l'aide d'un tableau de perçage et de le réaliser à l'aide d'un fichier de perçage NC. (Vérifier la taille des trous avec Panels/PCB/Hole Size Editor.)

-

Nombre de tailles de trous différentes. Cela devrait être par incrément de 2 mils (0,05 mm) pour des résultats cohérents avec un bon rapport qualité/prix.

-

Définitions pour “plaqué”, “non plaqué” et profondeur (aveugle, enterré et rétro-percé).

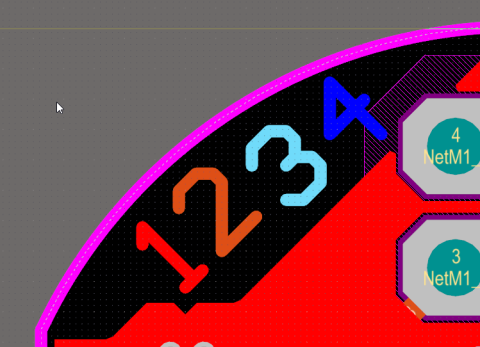

Figure 1. Vue du plan de perçage pour la fabrication de PCB

Nombre et définition des couches

Ceci inclut un GERBER pour chaque couche processus: cuivre, plaqué or (si présent), masque de soudure et écran de sérigraphie (l'installation doit se faire dans Layer Stack).

- Afficher une pile de couches et définir où se trouvent les couches signal et plan. Numéroter les couches de cuivre pour éviter toute confusion. Nommer les couches supérieure et inférieure du masque de soudure et de l’écran de sérigraphie ainsi que toutes les autres couches processus supplémentaires.

- L'épaisseur et le matériau peuvent être génériques ou spécifiques selon vos besoins.

- Certaines entreprises montrent également une vue de chaque couche de cuivre.

- Ce n'est pas vraiment nécessaire, mais cela peut aider à identifier rapidement la nature "positive ou négative" du fichier GERBER. De nombreux programmes produisent des couches "PLAN" sous forme d'image "positive" ou "négative".

- Cela peut également être une référence rapide pour le concepteur ou l'équipe de conception pour s'assurer que toutes les caractéristiques attendues ont été définies correctement dans chaque couche.

Figure 2. Document de fabrication : Pile de couches

Figure 3. Documents de fabrication de PCB : vues Gerber

Emplacements des points de test pour la fabrication ou une liste des fichiers inclus avec la documentation.

Après avoir défini les caractéristiques dans la topologie en tant que point de test de fabrication, vous pouvez les exporter dans le fichier Netlist IPC-D-356a (Set up in Outjob/Fabrication Outputs).

-

Parfois, le fabricant voudra avoir une copie du schéma pour vérifier certains des réseaux. Cela dépend des exigences que l'on demande au fabricant afin d'assurer les caractéristiques électriques telles que les paires différentielles et la continuité par l'intermédiaire d'attaches-réseau.

Fournir des notes d’informations pour :

-

Tolérancement, procédés de fabrication et classification IPC des produits (aide à définir les tolérances).

-

Exigences en matière de placage

-

Enregistrement

-

Matériau et couleur du masque de soudure

-

Matériau et couleur de l'écran de sérigraphie

-

Tout revêtement ou finition spéciale (matériaux de revêtement conformes, placage or, HASL, etc.)

Figure 4. Notes d’informations pour la fabrication de PCB

Ce que l'assembleur doit savoir

Toutes les informations que l'assembleur doit connaître sont présentées dans un DESSIN D'ASSEMBLAGE et accompagnées d'un ensemble de fichiers de traitement. Le DESSIN D'ASSEMBLAGE peut se faire à l'aide du logiciel Draftsman® et les fichiers de traitement peuvent être configurés dans l'Outjob. Ceux-ci peuvent également être COMPRESSÉS dans un seul pack pour l'assembleur.

Vue du haut, du bas et de côté de l'assemblage prévu de la carte

-

S'il existe des variantes de l'assemblage, elles doivent être notées dans la ou les vues. C'est ici que vous MONTREZ quels composants ne sont pas installés et lesquels le sont.

-

Aussi, une indication rapide de la dimension totale (X et Y) de la carte et une dimension de la hauteur du ou des composants les plus hauts de chaque côté de la carte.

-

Cela donne à l'assembleur une indication rapide du type de machine dont il aura besoin pour produire vos cartes.

-

-

Une vue 3D est agréable, mais pas toujours nécessaire. Une vue 3D permet de clarifier l'intention de l'assemblage et de faciliter une bonne communication.

Figure 5. Document de Fabrication : vue de l'assemblage

Figure 6. Vue de côté de l'assemblage

-

Définir le placement/les variables d'alignement/les tolérances pour les composants qui doivent avoir une interface avec d'autres caractéristiques mécaniques de la pièce terminée (comme un tableau de bord, un interrupteur ou une interface de bouton, un tube lumineux).

-

Utiliser la même origine que celle utilisée dans le plan de fabrication de PCB pour définir ces tolérances d'emplacement.

-

Utiliser les méthodes de tolérancement GDT pour les emplacements X, Y et Z.

-

Utiliser des détails pour aider à l'alignement avec précision si nécessaire.

Fournir un fichier "preneur placeur" à partir de la topologie

-

Il s'agit d'un document texte généré avec les emplacements d'origine de chaque composant. Il est utilisé dans la configuration des machines d'assemblage. Le fichier répertorie les emplacements des composants par rapport à l'origine du PCB.

-

REMARQUE : Tous les composants SM sont placés (et donc référencés pour l'emplacement) en utilisant le CENTRE de la pièce, pas un bord ! Ceci est dû au type de machine de placement utilisé: un bras robotisé à tube d'aspiration. De nombreux composants TH (ou composants lourds) sont placés à l'aide d'un bras robotique de type "grabber". Leur référence d'emplacement peut être "Broche 1" ou peut être "centre de la structure". Pour les embases et les connecteurs TH, utilisez "Broche 1". Lorsqu'il y a un mélange de SM et de TH dans la même pièce, utilisez le centre de la structure.

Fournir une nomenclature avec une deuxième et une troisième source d'approvisionnement approuvée pour les composants

Ceci peut être inclus sur le dessin d'assemblage ou dans un document de fabrication de PCB séparé. L'édition de la nomenclature peut s'effectuer à partir du schéma ou de la topologie. Il existe de nombreuses façons de produire une nomenclature.

-

Ne laissez pas le choix de composants alternatifs à l'assembleur. De nombreux composants se ressemblent mais ne sont PAS les mêmes. Tous les composants alternatifs doivent avoir la même FORME, la même FONCTION et S’AJUSTER de la même manière !

Figure 7. Nomenclature

Fournir des NOTES D’INFORMATION pour :

-

Tolérancement, procédés de fabrication et classification IPC des produits (aide à définir les tolérances).

-

Exigences spéciales de programmation des composants.

-

Procédures de montage supplémentaires APRÈS soudure.

Figure 8. Notes d'assemblage

Définir les procédures de test de l'assemblage

Ceci peut également être inclus sur le dessin d'assemblage ou dans un document séparé. Les options peuvent inclure :

-

Inclure les exigences de test fonctionnel si nécessaire.

-

Fournir un fichier de programme de test si nécessaire.

-

Définir les points de test de l'assemblage.

-

Ceux-ci doivent être placés loin des joints de soudure des composants et à l'extérieur de la structure de tous les composants.

-

Ils doivent être sur une grille si l'on utilise des procédures de test en "lit de clous". Précisez la grille utilisée.

-

Les problèmes auxquels nous sommes tous confrontés lors de la configuration des dossiers et des documents de fabrication de PCB et d'assemblage ne se trouvent souvent qu'à quelques endroits. Examinez les solutions de rechange et les méthodes de "bonne pratique" utilisées dans votre environnement et réfléchissez à ce qui peut être amélioré.