Protéger votre conception de PCB contre les défauts d'assemblage machine

De nos jours, la plupart des PCB ne sont pas assemblés à la main, sauf pour les composants spécialisés ou afin d'éliminer un passage au refusion. Lorsque vous faites assembler une carte sur une ligne automatisée plutôt que par du travail manuel, vous vous attendez à ce que votre PCBA soit exempt de défauts. En réalité, aucun processus d'assemblage de PCB n'est jamais parfait, même avec des équipements de pointe, et un petit pourcentage de vos cartes peut occasionnellement rencontrer des problèmes de qualité. Cependant, être conscient des problèmes peut vous aider à optimiser votre conception pour minimiser ou même prévenir certains défauts d'assemblage de PCB courants.

Défauts d'Assemblage de PCB

Il existe de nombreux défauts qui peuvent survenir dans tout PCBA, tant lors de la fabrication que de l'assemblage. Certaines pratiques de base en matière de DFM (Design for Manufacturability) de la part d'un concepteur, et une revue DFM de votre fabricant, permettront . Bien que la probabilité de voir ces défauts soit généralement faible, vous êtes statistiquement garanti de rencontrer des défauts si suffisamment de cartes sont produites. La liste de certains des principaux défauts d'assemblage de PCB est présentée ici,

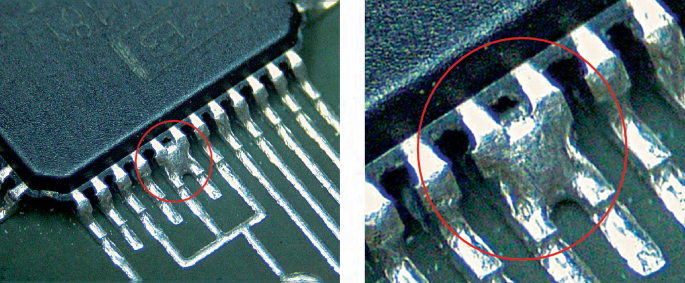

1. Ponts de soudure

L'un des défauts d'assemblage de PCB les plus susceptibles de causer des dommages sérieux lors de la mise sous tension est les ponts de soudure ou courts-circuits entre les pattes des composants à pas fin. Les courts-circuits sont généralement minuscules et échappent facilement à l'inspection visuelle. Les courts-circuits lors de l'assemblage des PCB peuvent être causés par divers facteurs. Par exemple, des pastilles de composants trop larges avec peu d'espace entre elles peuvent entraîner des ponts de soudure. Les courts-circuits peuvent également être causés par une quantité excessive de soudure placée sur les pastilles en raison de pochoirs trop épais, ou éventuellement de pochoirs sales.

Défaut de pont de soudure identifié visuellement. [Source : Springer]

2. Joints Ouverts

Les joints ouverts résultent d'un apport insuffisant de soudure, ou éventuellement du soulèvement des composants pendant la soudure (voir le phénomène de tombstoning ci-dessous). À moins d'utiliser une loupe, certains joints ouverts sur un pad de PCB sont presque impossibles à détecter. Un contrôle visuel indiquera si tous les composants montés en surface sont correctement soudés. Cependant, même un minuscule écart entre la patte du composant et le pad de soudure suffit à empêcher l'électronique de fonctionner correctement. De plus, un pochoir trop fin peut également entraîner le dépôt d'une moindre quantité de pâte à souder et donc les joints ouverts. Bien qu'ils puissent être difficiles à identifier visuellement, les joints ouverts se liront généralement comme une haute résistance avec un multimètre numérique. Cela offre un moyen simple de vérifier ce qui serait suspecté comme un joint ouvert.

3. Composants CMS flottants

Les composants traversants peuvent être maintenus en place par leur propre poids et par l'accrochage des pattes qui pénètrent dans les trous traversants. Ce n'est pas le cas avec les pads CMS ; ces pièces reposent essentiellement sur la pâte à souder avant de passer dans le four de refusion. La quantité de pâte à souder sur les pads et la différence de température à travers les pads des composants peuvent conduire à deux problèmes :

- Pièces flottantes qui subissent un décalage

- Manque de mouillage sur un pad, conduisant au phénomène de tombstone

- Vibration du PCB lorsqu'il passe dans le four de refusion

Si la soudure mouille des deux côtés de la pièce dans un laps de temps relativement court, alors nous ne devrions pas nous attendre à des pièces décalées ou à des tombstones. Cependant, un excès de soudure sur un pad ou un mouillage inégal produira à la fois un décalage et/ou des tombstones. Cela est connu pour causer un décalage dans les passifs CMS, les broches de point de test, les DPAKs, les SOTs, et autres boîtiers SMD plats avec un petit nombre de leads.

Déplacement d'un composant dû à un mauvais mouillage et à une basse température sur les pads du composant. [Source].

Alors que la possibilité de déplacements de composants dans l'assemblage des PCB est faible, ils se produisent et sont généralement évidents pour l'œil attentif, sauf avec des boîtiers comme ball grid array (BGA) où les leads sont au bas du composant. Une réparation pour réaligner le composant nécessite de dessouder le composant et de le souder à nouveau manuellement. Cela peut causer d'autres problèmes de qualité car le succès de ces tâches dépend des compétences du technicien. Les déplacements de composants sont généralement causés par des facteurs physiques tels que des leads tordus ou de fortes vibrations dans le convoyeur.

4. Défauts spécifiques aux BGA

Les BGA peuvent présenter leur propre ensemble de défauts qui apparaissent lors du soudage. Ces défauts sont liés à la température de soudage, à la quantité de pâte à souder imprimée, à la dégazage du flux et au profil de refusion pendant le soudage. La liste des défauts comprend :

- Tête dans l'oreiller

- Mouillage insuffisant

- Excès ou insuffisance de pâte à souder

- Flux résiduel ou contamination par du flux no-clean non durci sous le BGA

Ces défauts peuvent entraîner des défaillances intermittentes (notamment tête dans l'oreiller ou mouillage insuffisant) lors de l'expansion thermique ou du cyclage. Cela peut sembler se présenter comme une défaillance intermittente due à des traces fracturées sous l'interconnexion, mais c'est en réalité dans la bille de soudure au-dessus du PCB. L'autre facteur ici concerne la propreté de la région de soudage du BGA, où la décomposition du flux non durci peut se produire avec le temps, conduisant à un potentiel ECM provenant de composants actifs dans le flux résiduel, y compris dans le flux no-clean non durci. Ce problème avec le flux no-clean est une raison de potentiellement prolonger le temps de refusion, ou d'opter pour une procédure de nettoyage qui peut éliminer tous les résidus du flux no-clean.

Dans les cas où les BGA ne se soudent pas correctement, vous ne pourrez remarquer que des défauts très graves comme le décalage (flottaison) et le soulèvement des pads. Ces défauts sont très rares, et plus souvent, vous ne remarquerez pas les défauts plus courants sans une inspection aux rayons X du BGA. L'inspection aux rayons X offre une vue directe sur les billes de soudure et permet d'identifier le pontage des billes de soudure, le défaut tête-en-oreiller, l'excès de soudure ou l'insuffisance de soudure (ouvertures). Encore plus difficile à diagnostiquer sont les défaillances intermittentes dues à des microvias dans le pad fracturés et liés aux billes de soudure BGA ; cela doit être identifié lors des tests électriques et constitue une partie importante de la fiabilité des microvias.

5. Déformation

La déformation de la carte peut survenir en raison d'une conception incorrecte de l'empilement ou de facteurs de traitement pendant l'assemblage. Lorsque la déformation est excessive, la carte peut violer les normes de planéité (voile et torsion) sur le PCB fini telles que spécifiées dans les normes IPC. Les valeurs typiques autorisées de déformation (voile et torsion) sont inférieures à 1,5 % pour les cartes uniquement à trous traversants, ou inférieures à 0,75 % pour les cartes avec composants CMS. Les différents facteurs causant la déformation comprennent :

- Orientation mixte des cartes dans un panneau :

- Grands écarts de CTE et de Tg dans l'empilement

- Empilements asymétriques

- Passages répétés au reflow et à la vague

- Dérive du profil de température du four

Ceci est autant un problème de conception qu'un problème de traitement d'assemblage. Les conceptions optimisées pour minimiser les passages au reflow élimineront une source courante de déformation des PCB.

Comment repérer les défauts d'assemblage des PCB

Les usines d'assemblage de PCB incluent généralement un niveau minimum d'équipement pour maintenir l'outillage, inspecter les cartes assemblées et effectuer des retouches. Les niveaux d'inspection varient selon la capacité de l'usine d'assemblage, ainsi que selon le niveau de service fourni par l'usine d'assemblage. Cependant, en général, l'usine d'assemblage devrait avoir une ou plusieurs des capacités suivantes pour inspecter les assemblages de PCB à la recherche de défauts.

1. Inspection visuelle/vision par ordinateur

L'inspection visuelle peut être effectuée manuellement par un opérateur d'assemblage, mais le plus souvent, elle est automatisée et réalisée à l'aide d'un système spécialisé d'inspection optique automatisée (AOI). Les systèmes AOI sont des systèmes de vision par ordinateur capables de détecter les erreurs de placement, les défauts de soudure, les circuits ouverts, les dommages de surface et la décoloration qui pourraient être dus à une contamination. Tout défaut ou défaut suspect est ensuite signalé à un opérateur, qui effectuera une inspection visuelle manuelle.

Les inspections visuelles plus avancées se répartissent en trois domaines possibles :

- Les analyses visuelles assistées par apprentissage automatique, où un ordinateur

- L'inspection par rayons X, éventuellement également assistée par apprentissage automatique

- Les scans de tomographie informatisée (CT), qui produisent une image 3D de l'intérieur de la carte

Le coût des systèmes AOI a diminué et la plupart des ateliers d'assemblage de PCB disposeront de ces systèmes. L'inspection par rayons X sera nécessaire pour le contrôle de qualité dans l'assemblage BGA. Enfin, les scans CT appliqués à l'inspection des PCB comptent parmi les modalités d'inspection par vision informatique les plus avancées et ne sont pas disponibles chez tous les fabricants. Ne présumez pas des capacités de votre assembleur ; assurez-vous qu'il dispose des capacités dont vous avez besoin pour atteindre votre objectif de taux de défaut et qu'il peut mettre en œuvre les bonnes procédures de contrôle de qualité pour votre PCBA.

2. Tests chimiques de surface

Si vous regardez la liste des défauts mentionnés ci-dessus, vous remarquerez que certains d'entre eux sont liés à la propreté de la PCB assemblée ; les résidus de flux restants ont été spécifiquement mentionnés. L'inspection visuelle se concentre davantage sur la soudure, le placement et les défauts de surface dans la PCBA, mais des tests chimiques peuvent être effectués pour identifier la contamination. De nombreux produits chimiques sont utilisés tout au long des processus de fabrication et d'assemblage des PCB, et certains d'entre eux peuvent laisser derrière eux des contaminants qui créent un défi pour la fiabilité à long terme de la PCB assemblée. Certains des tests chimiques standard pour la propreté et l'analyse de la contamination incluent :

- Résistance d'isolation de surface

- Chromatographie ionique

- Résistivité de l'extrait de solvant (ROSE)

En tant que concepteur, vous pouvez certainement établir des exigences de propreté que vous accepterez, et celles-ci peuvent être incluses dans les notes sur votre dessin d'assemblage. L'autre option est de déclarer que la propreté de la carte doit se conformer à une norme particulière, généralement IPC-610 ou IPC-J-STD-001. Si une autre norme industrielle pertinente devrait être un objectif de conformité, alors cela devrait être spécifié. Certains de ces objectifs de conformité en matière de propreté et de défauts peuvent être trouvés dans les industries aérospatiale, automobile et médicale.

Lorsque vous êtes prêt à exporter votre conception finale et à préparer la documentation pour la production en volume, assurez-vous d'utiliser les outils de conception et d'analyse dans Altium Designer. L'extension Draftsman vous donne la capacité de créer rapidement des dessins de fabrication, complets avec des notes d'assemblage dans des formats standardisés. Lorsque vous avez terminé votre conception et que vous souhaitez remettre les fichiers à votre fabricant, la plateforme Altium 365™ facilite la collaboration et le partage de vos projets.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.