Passaggi pratici per creare LED a emissione laterale incorporati in un PCB

Per soddisfare le richieste di miniaturizzazione dei prodotti, sempre più persone si stanno rivolgendo ai componenti integrati. I componenti integrati (talvolta denominati passivi integrati quando si tratta solo di un condensatore e di una resistenza) sono dispositivi montati in superficie che possono essere aggiunti agli strati interni di un PCB multistrato, con cavità negli strati dielettrici circostanti per consentire di integrarli all'interno del pacchetto finale del PCB. Inoltre, le persone stanno orientando i progetti verso un registro a scorrimento, che condivide gli stessi orologi e si propaga in tutto il progetto.

In questo blog, Max Clemons (AE, Marketing) mostra un approccio innovativo per creare un LED laterale integrato che mostrerà una luce dai veri bordi del Circuito Stampato su cui sta lavorando, che sono laminati all'interno dello stack degli strati.

Creazione di un LED Laterale Integrato

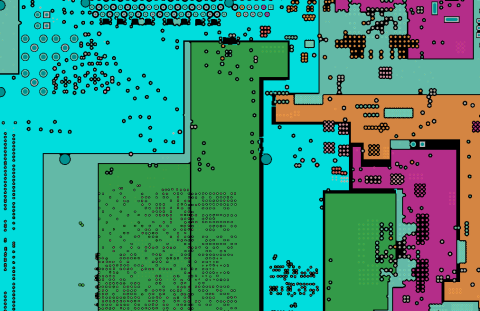

Il design del Bluetooth Sentinel, incluso nell'installazione di Altium Designer, offre una buona introduzione ad alcuni dei nuovi strumenti disponibili per i circuiti rigido-flessibili. Mi è stato chiesto di modificare questo design per incorporare un diverso stile di regione flessibile, ma la scheda riprogettata è rimasta senza spazio per posizionare LED intorno al suo perimetro. Trovare un modo per aggiungere la striscia di LED è una sfida interessante e offre l'opportunità perfetta per provare alcuni dei nuovi strumenti.

Una delle nuove funzionalità interessanti aggiunte per Altium Designer è la capacità di incorporare un componente elettronico all'interno della scheda. Questo può essere fatto per diversi motivi, inclusa la riduzione dello spazio in design molto densi e l'accorciamento delle lunghezze di ritorno in applicazioni ad alta velocità. Per il design modificato del Bluetooth Sentinel, era necessaria un'alternativa per i LED, e un LED Side-View incorporato mantiene la funzionalità originale degli strumenti di design, senza doverlo modificare troppo.

Un pacchetto sottile come l'Everlight 48-213 SMD LED a sinistra era ideale per l'incorporamento, ma in realtà, la scelta era limitata solo dalla quantità di spazio verticale disponibile nella scheda. Creare questo footprint è stato abbastanza semplice, con solo un paio di aggiunte minori per sfruttare le nuove funzionalità.

1. Inizia con un'impronta PCB

Per iniziare, puoi prendere un'impronta esistente e modificarla per essere incorporata in una cavità del PCB. Prima, fai una copia del componente che vuoi incorporare prima di modificare l'impronta.

Se non hai già l'impronta e non riesci a trovare un'impronta tramite risorse online, dovrai creare l'impronta da zero. Le informazioni sull'impronta e le dimensioni del pacchetto erano entrambe disponibili nel datasheet. Quando si crea un'impronta, uno dei modi più rapidi per ottenere un buon risultato finale è impostare un Punto di Riferimento e uno spaziamento della Griglia appropriati. Da lì, è semplicemente una questione di posizionare Pad, Corpi 3D e qualsiasi ulteriore informazione Meccanica richiesta.

2. Definisci un Corpo 3D

I corpi estrusi hanno funzionato bene per la maggior parte dei LED, l'oggetto lente essendo l'unica eccezione. Mentre i corpi estrusi sono sorprendentemente robusti e funzionano bene per le forme poligonali, gli angoli arrotondati della lente erano più fattibili da creare esternamente e da importare come modello STEP.

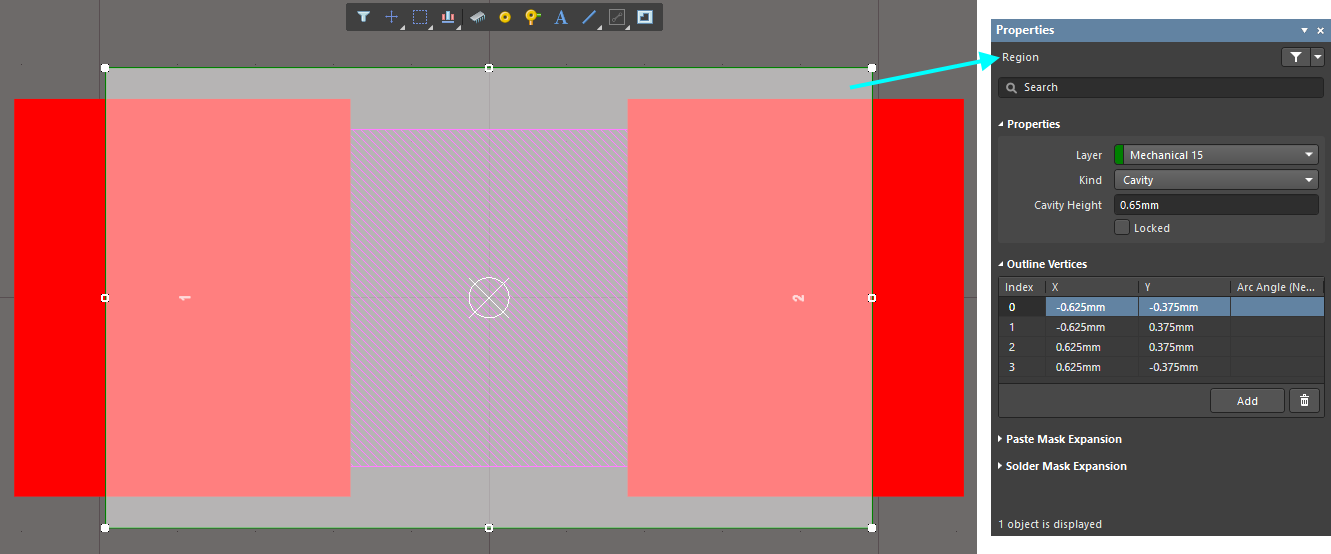

3. Cavità in un'impronta PCB

Preparare un componente per essere incorporato inizia dal footprint stesso. Una Cavità - semplicemente una Regione Solida configurata come mostrato - deve essere posizionata nel pannello. La sua altezza, come definita dalle Proprietà, dovrebbe essere appena sufficiente per permettere il corpo del componente. Il pacchetto LED era di 0,3mm, quindi la Cavità è stata creata con un'altezza di 0,35mm. Questo, naturalmente, dipenderà in ultima analisi dal vostro specifico Stack di Strati e dall'intento di design generale.

4. Posizionare il Pezzo per Posizionare la Cavità

È importante notare che le Cavità possono essere posizionate all'interno di qualsiasi footprint, indipendentemente dal fatto che sarà o meno un LED a vista incorporato. Quando il componente elettronico è posizionato su uno strato interno, la Cavità scaverà una sezione del materiale principale, ma su uno strato esterno, non influenzerà il design in alcun modo. Posizionare uno dei nuovi LED creati su uno strato interno ha mostrato quanto sia figo questo in azione.

5. Cavità Incorporate nello Stackup

Tecnicamente, una cavità modifica lo Stack dei Strati in quella particolare area, ed è fondamentale che queste informazioni siano trasmesse tramite le note di fabbricazione. Il Diagramma dello Stack dei Strati che può essere generato automaticamente e posizionato tiene già conto di ciò. In questo progetto, non c'erano dubbi su dove fossero aggiunte le Cavità, o quali strati dello stackup fossero inclusi in quelle aree.

6. Il Processo di Assemblaggio

L'assemblaggio deve essere considerato, poiché i componenti integrati sono posizionati prima di quelli all'esterno della scheda. È una buona idea creare un rapporto di prelievo e posizionamento separato, così come una stampa extra del disegno di assemblaggio, per qualsiasi strato interno integrato con un componente elettronico.

Ho incluso l'impronta e il progetto completato per riferimento, ma questo certamente non rappresenta il limite di come un componente integrato può essere utilizzato. Solo un modo interessante di risolvere questo problema!

Scarica la tua copia del progetto mostrato sopra:

- Bluetooth Sentinel Modified.zip

Vale la pena menzionare che la cavità può essere una parte del componente elettronico anche quando non è integrato - semplicemente fa automaticamente il suo lavoro quando sposti il componente agli strati interni.

Allora vale anche la pena di *menzionare* quali output di fabbricazione e assemblaggio sarebbero necessari - la tabella dello stack dei layer che mostra le regioni delle cavità, così come un report separato di Pick and Place per il pannello incorporato, poiché questi sono montati in una fase precedente del processo.