Le 5 regole di layout PCB che devi conoscere

Quando stai progettando un circuito stampato ad alta velocità, implementare buone pratiche di progettazione del layout PCB ti aiuterà a garantire che il progetto funzioni come previsto e possa essere prodotto ad alti volumi. In questa guida, abbiamo raccolto le linee guida fondamentali per il layout delle schede PCB, applicabili alla maggior parte dei circuiti stampati moderni. Per alcuni progetti specifici potrebbe essere necessario seguire linee guida aggiuntive per il layout della scheda, ma le linee guida per i layout PCB qui illustrate sono un buon punto di partenza per la maggior parte dei progetti.

Le linee guida di cui parleremo si focalizzano su alcuni aspetti fondamentali che ti aiuteranno nell'ottimizzazione del routing, della producibilità, dell'integrità del segnale e dell'assemblaggio:

- Impostazione delle regole di progettazione della scheda con l'obiettivo di garantire la resa di produzione e assemblaggio

- Posizionamento dei componenti per garantire la risolubilità e la facilità di routing

- Raggruppamento dei componenti per tipologia per semplificare il routing

- Posizionamento dell'alimentazione e del piano di massa nello stack-up PCB, inclusi alcuni punti per le progettazioni dei layout PCB a segnale misto

- Rispetto dei vincoli meccanici, come il posizionamento dei connettori e i limiti dell'involucro

1. Stabilire le regole di progettazione della scheda PCB prima del layout

Quando si inizia la progettazione di un nuovo circuito stampato, può capitare di dimenticarsi delle regole di progettazione fondamentali applicabili al progetto. Alcune spaziature, se stabilite fin da subito nel progetto, elimineranno la necessità di spostare e sbrogliare nuovamente i componenti, semplificando così la progettazione. Ma dov'è possibile ottenere queste informazioni?

Innanzitutto, occorre parlare con il proprio produttore delle regole di layout PCB. Un buon produttore è solito pubblicare online, o tramite un documento, i materiali, i processi di fabbricazione e i servizi offerti. Se non riesci a reperire queste informazioni sul sito web, invia un'email al produttore per capire meglio la sua offerta. È meglio farlo prima di iniziare a posizionare i componenti. Già che ci sei, assicurati di inviare anche lo stack-up potenziale per una revisione, o cerca informazioni sui loro stack-up standard per utilizzarli nel progetto.

Una volta reperite le informazioni necessarie, queste vanno confrontate con gli standard di affidabilità del settore con cui dovrai lavorare (Classe 2 vs Classe 3 o standard speciali). Sarà quindi necessario individuare i vincoli necessari affinché il progetto sia affidabile e producibile, così da poterli codificare come regole di progettazione.

Man mano che procedi nella progettazione del layout della scheda, queste regole ti aiuteranno a eliminare gran parte degli errori di progettazione che potrebbero determinare problemi di produzione e assemblaggio. Dopo aver impostato le regole di progettazione, è quindi possibile procedere con il posizionamento dei componenti.

2. Ottimizzare il posizionamento dei componenti

La fase di posizionamento dei componenti nel processo di progettazione del layout PCB è un'arte e una scienza al tempo stesso, poiché richiede una considerazione strategica dello spazio disponibile sulla scheda. L'obiettivo è quello di creare una scheda che possa essere facilmente sbrogliata, idealmente con il minor numero possibile di transizioni tra layer. Inoltre, il progetto deve rispettare le regole di progettazione e soddisfare i requisiti per il posizionamento dei componenti indispensabili. Queste esigenze possono essere difficili da bilanciare, ma può bastare seguire una semplice procedura per aiutare il progettista a posizionare componenti in modo che soddisfino tali requisiti:

- Posiziona i componenti indispensabili per primi. Spesso occorre posizionare certi componenti in punti specifici, talvolta a causa dei vincoli meccanici dell'involucro o per via delle loro dimensioni. È meglio posizionare questi componenti per primi, definendo il loro posizionamento prima di passare al resto del layout.

- Posiziona processori e circuiti integrati di grandi dimensioni. Solitamente, componenti come i circuiti integrati o i processori ad elevato numero di pin devono poter creare connessioni con diversi componenti nel progetto. Collocare questi componenti in una posizione centrale semplifica il routing delle tracce nel layout PCB.

- Evita di incrociare connessioni. Quando i componenti vengono posizionati nel layout PCB, le connessioni non sbrogliate sono solitamente visibili. È consigliabile cercare di ridurre al minimo il numero di connessioni incrociate. Ogni intersezione richiede infatti una transizione tra layer tramite fori di via. Sarà più facile ottenere un routing di qualità eliminando il più possibile le intersezioni fra connessioni, magari utilizzando una soluzione un po' creativa.

- Regole di progettazione per componenti a montaggio superficiale. Si consiglia di posizionare tutti i dispositivi a montaggio superficiale (SMD) sullo stesso lato della scheda. Il motivo principale è legato alla fase di assemblaggio: ciascun lato della scheda richiede un passaggio lungo la linea di saldatura SMD, quindi posizionare tutti i dispositivi sullo stesso lato aiuterà a evitare costi aggiuntivi.

- Testa posizionamenti alternativi È possibile spostare i componenti per tentare di eliminare le intersezioni di connessione. Cerca di orientare i pad collegati in modo che si trovino l'uno di fronte all'altro, semplificando ulteriormente il routing.

Applicando i primi due punti, sarà molto più facile eseguire il layout della scheda senza creare troppi incroci fra connessioni. La scheda avrà un aspetto moderno ed elegante, con un processore centrale che fornisce dati agli altri componenti lungo il perimetro.

#3 Routing delle tracce d'alimentazione, di massa e di segnale

Una volta posizionati i componenti, è arrivato il momento di eseguire il routing delle tracce d'alimentazione, di massa e di segnale per garantire che i segnali possano viaggiare lungo percorsi liberi e senza ostacoli. Ecco alcune linee guida da tenere a mente in questa fase del processo:

Dove posizionare i piani di alimentazione e massa

Solitamente, l'alimentazione e la massa vengono posizionate su due layer interni. In una scheda a 2 layer, questo potrebbe rivelarsi complicato. Potrebbe quindi essere necessario posizionare un ampio piano di massa su un layer e sbrogliare le tracce di alimentazione e di segnale sull'altro. Nel caso di circuiti stampati con stack-up a 4 o più layer, è meglio utilizzare piani di massa piuttosto che tentare il routing di tracce di messa a terra. Per componenti che devono essere collegati direttamente all'alimentazione, è consigliabile utilizzare piste comuni per ciascun alimentatore se non viene utilizzato un piano di alimentazione; verifica di avere tracce sufficientemente ampie (100 mils vanno bene per 5-10 A) e di non utilizzare una topologia daisy-chain per le linee di alimentazione tra i componenti.

Secondo alcune linee guida il posizionamento del layer piano deve essere simmetrico, ma questo non è strettamente necessario per la producibilità della scheda. In schede di grandi dimensioni potrebbe essere necessario per ridurre le possibilità di deformazione, ma questo non è un problema nelle schede più piccole. Prima di preoccuparti che lo stack-up della progettazione PCB sia perfettamente simmetrico, concentrati sull'accesso all'alimentazione al piano di massa, oltre che a garantire che tutte le tracce abbiano prima di tutto un percorso di ritorno efficace accoppiato con il piano di massa più vicino.

Linee guida per il routing nei layout PCB

A questo punto, collega le tracce del segnale in modo che corrispondano alle connessioni nel tuo schematico. Si raccomanda spesso il posizionamento di tracce brevi e dirette tra i componenti, ma questo non è sempre possibile sulle schede di grandi dimensioni. Se il posizionamento dei componenti ti obbliga a sbrogliare le tracce orizzontalmente su un lato della scheda, allora sbroglia le tracce sul lato opposto sempre verticalmente. Questa è una delle tante e importanti regole per la progettazione delle schede PCB a 2 layer.

Le regole di progettazione dei circuiti stampati e di PCB layout design diventano più complesse con l'aumentare del numero di layer nello stack-up. La strategia di routing richiederà l'alternanza di tracce orizzontali e verticali per ogni layer, a meno che non si separi ciascun layer di segnale utilizzando un piano di riferimento. In schede molto complesse per applicazioni specializzate molte delle linee guida comuni potrebbero non essere applicabili; sarà quindi necessario seguire le PCB layout guidelines specifiche per quella data applicazione.

Definire l'ampiezza delle tracce

Le progettazioni dei layout PCB utilizzano tracce per collegare i componenti, ma quanto dovrebbero essere ampie queste tracce? L'ampiezza necessaria delle tracce per le diverse connessioni dipende da tre possibili fattori:

- Producibilità. Le tracce non possono essere troppo sottili per evitare errori di fabbricazione. Dove possibile, si dovrebbero utilizzare tracce molto più spesse del valore minimo dichiarato dal proprio produttore.

- Corrente. La corrente trasportata in una traccia determinerà l'ampiezza minima necessaria per impedirne il surriscaldamento. Più alta sarà la corrente, tanto più ampia dovrà essere la traccia.

- Impedenza. I segnali digitali ad alta velocità o i segnali RF hanno bisogno di un'ampiezza di traccia specifica per raggiungere il valore di impedenza richiesto. Questo non è applicabile a tutti i segnali o a tutte le connessioni, quindi non è necessario impostare il controllo dell'impedenza su ciascuna connessione nelle regole di progettazione della scheda.

Per tracce che non necessitano di un'impedenza specifica o di una corrente elevata, un'ampiezza di 10 mil è sufficiente per la maggior parte dei segnali digitali e analogici a bassa corrente. Le tracce dei circuiti stampati che trasportano più di 0,3 A potrebbero dover essere più ampie. Per verificarlo, puoi utilizzare il nomogramma IPC-2152 e stabilire così l'ampiezza delle tracce PCB necessaria per una determinata capacità di corrente e per un determinato limite di riscaldamento.

Connessioni termiche per componenti a foro passante

Il piano di massa può agire come un grande dissipatore di calore e trasportare il calore in modo uniforme lungo tutta la scheda. Pertanto, se un foro di via è collegato a un piano di massa, l'omissione di pad termici su quel foro consentirà al calore di raggiungere il piano di massa. Questo è meglio che trattenere il calore vicino alla superficie. Tuttavia, può creare problemi se i componenti a foro passante vengono assemblati sulla scheda utilizzando la saldatura a onde, poiché sarà necessario trattenere il calore sulla superficie.

Il rilascio termico è una caratteristica della progettazione del layout PCB che potrebbe essere necessaria per garantire che la scheda sia producibile in un processo di saldatura a onde o, in altre parole, per garantire che i componenti a foro passante possano collegarsi direttamente ai piani. Controllare le temperature quando, durante il processo, un foro passante viene utilizzato come punto di saldatura direttamente sul piano può essere difficoltoso. Perciò è consigliabile utilizzare il rilascio termico per garantire il mantenimento della temperatura di saldatura. Il principio è semplice: il rilascio termico rallenta la velocità con cui il calore viene dissipato nel piano durante la saldatura, aiutando a prevenire giunture a freddo.

Alcuni progettisti consigliano di utilizzare un pattern di rilascio termico per qualunque foro collegato a un piano di massa o potenza interno, anche se è un piccolo poligono. Questo consiglio viene spesso generalizzato eccessivamente. L'effettiva necessità di un via termico su un qualsiasi componente a foro passante dipende dalle dimensioni del piano o del poligono di rame che costituisce il collegamento al layer interno. È comunque consigliabile richiedere una revisione da parte del proprio produttore prima di avviare la produzione della scheda.

4. Separare tracce e componenti

Esistono alcune linee guida sull'instradamento per la progettazione PCB su come raggruppare e separare i componenti e le tracce in modo da garantire un routing semplice e senza interferenze elettriche. Queste linee guida possono essere utili anche per la gestione termica, dal momento che potrebbe essere necessario separare i componenti ad alta potenza.

Raggruppamento dei componenti

Alcuni componenti, nella progettazione del layout PCB, andrebbero raggruppati in un'area specifica della scheda. Questo perché potrebbero far parte di un circuito e quindi aver bisogno di collegarsi l'uno con l'altro e non avrebbe senso posizionarli su diversi lati della scheda. Per configurare un layout PCB occorre dunque sapere come progettare e disporre singoli gruppi di componenti di circuiti, in modo che possano essere facilmente collegati tra loro tramite tracce.

In molti layout, è possibile trovare componenti analogici e componenti digitali; è quindi compito del progettista impedire che i componenti digitali interferiscano con quelli analogici. Molti anni fa, per farlo occorreva dividere i piani di alimentazione e di massa in aree diverse, ma questa non è un'opzione valida per le progettazioni moderne. Purtroppo però, la divisione dei piani di massa e alimentazione viene ancora consigliata da alcune linee guida obsolete, comportando nuovi problemi di interferenze elettromagnetiche.

È molto meglio utilizzare un piano di massa senza interruzioni fisiche al di sotto dei componenti. Quindi raggruppa fra loro i componenti analogici che operano alla stessa frequenza. Raggruppa anche i componenti digitali. In parole povere, ciascun tipo di componente occuperà un'area diversa sopra il piano di massa nel layout PCB, ma questo rimarrà uniforme per gran parte dei progetti.

Separare i componenti ad alta potenza

È inoltre opportuno separare i componenti che dissipano elevate quantità di calore in diverse aree della scheda. L'idea alla base della separazione di questi componenti ad alta potenza è di equalizzare la temperatura in tutto il layout PCB, invece di creare punti particolarmente caldi dove i componenti ad alta temperatura sono raggruppati insieme. Per farlo, trova innanzitutto i valori di "resistenza termica" nella scheda tecnica del componente e calcola l'aumento di temperatura generato a partire dalla dissipazione di calore stimata. Possono quindi essere aggiunti dissipatori e ventilatori per tenere sotto controllo le temperature. Sarà comunque fondamentale trovare un compromesso fra il posizionamento di questi componenti e il mantenimento di tracce il più corte possibili.

5. Completare la progettazione e il layout della scheda PCB

Arrivati alla fine del progetto, quando mancano pochi pezzi da assemblare per dare il via alla produzione, è facile farsi sfuggire qualche dettaglio. Controllare più e più volte il proprio lavoro per identificare eventuali errori può fare la differenza fra il successo o il fallimento della fase di produzione.

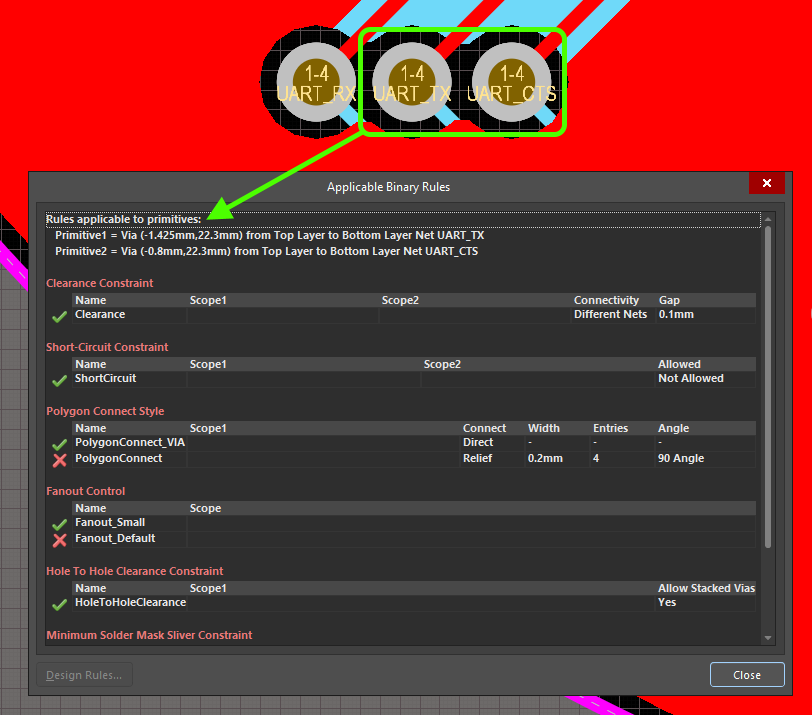

Per agevolare questo processo di controllo qualità è sempre consigliabile iniziare dal controllo delle regole elettriche (ERC) e dalla verifica delle regole di progettazione (DRC) per accertarsi di aver rispettato tutti i requisiti stabiliti. Con questi due sistemi, è possibile definire in tutta facilità l'ampiezza di spazi e tracce, nonché requisiti di produzione, requisiti elettrici ad alta velocità e altri requisiti fisici necessari per una particolare applicazione. Questo automatizza le linee guida per la revisione necessarie per la fase di convalida del layout PCB.

Molti processi specificano come sia necessario eseguire controlli delle regole di progettazione al termine della fase di progettazione della scheda, durante la preparazione per la fase di produzione. Utilizzando il giusto software di progettazione, è possibile eseguire controlli durante l'intero processo di progettazione, in modo da identificare fin da subito potenziali problemi e correggerli tempestivamente. Una volta che il controllo delle regole elettriche e la verifica delle regole di progettazione hanno prodotto risultati senza errori, è consigliabile verificare il routing di ogni segnale e assicurarsi di non essersi fatti sfuggire niente controllando ad uno ad uno ciascun filo all'interno dello schematico.

Osservazioni finali sulle guidelines per layout PCB

Queste sono le linee guida basilari per il layout PCB applicabili alla maggior parte dei circuiti stampati odierni! Sebbene la lista sia breve, queste linee guida possono aiutarti a progettare una scheda funzionale e producibile in tempi rapidissimi. Queste linee guida per il layout PCB non sono che la punta di un iceberg, ma costituiscono una base su cui costruire e consolidare pratiche efficienti per tutti i processi di progettazione.

Se desideri iniziare a lavorare con il miglior software per il layout PCB, dotato di un motore di progettazione integrato basato su regole che ti aiuti a garantire precisione e affidabilità, prova gli strumenti avanzati di Altium Designer®. Una volta che un progetto è completo e pronto per essere realizzato, la piattaforma Altium 365™ semplifica la collaborazione e la condivisione dei progetti.

Questo è solo un assaggio di tutto ciò che è possibile fare con Altium Designer su Altium 365. Inizia la tua prova gratuita di Altium Designer + Altium 365 oggi stesso.

Guarda Altium Designer® in azione...

Lavorare con un'interfaccia di ultima generazione

“Non avevo molta familiarità con le funzionalità di progettazione PCB 3D. Ho iniziato a lavorare con Altium da poco tempo e devo dire che progettare PCB flessibili e rigidi in 3D utilizzando Altium è molto più semplice di quanto pensassi. Condividere file di layout PCB in 3D coi colleghi che si occupano della revisione meccanica non è mai stato così facile!"

Kelly Dack, progettista PCB

CID e CIT / Istruttore IPC

Iscriviti e prova Altium Designer oggi stesso.