Projektowanie z myślą o testowalności (DFT)

Całkowity koszt wyprodukowania gotowej płytka drukowana PCB może być podzielony na kilka podstawowych kategorii: koszt wytworzenia pustej PCB, koszt komponentów, koszty montażu oraz koszt testowania. Ten ostatni, koszt testowania gotowej płytki, może stanowić nawet 25% do 30% całkowitego kosztu produkcji produktu.

SUMMARY

Projektowanie z myślą o testowalności w projektowaniu PCB (DFT) jest kluczowym etapem w procesie projektowania z myślą o produkcji (DFM). Ten kluczowy koncept sprowadza się do opracowania spójnego produktu przy możliwie najniższych kosztach produkcji, jednocześnie utrzymując akceptowalny poziom defektów. Rozważanie testowalności na przestrzeni całego projektu PCB obejmuje zarysowanie procesu tworzenia w celu zrozumienia wymagań dotyczących punktów testowych i szybkiego izolowania usterek. Zarówno dla błędów produkcyjnych, jak i awarii komponentów, DFT jest kluczowe w projektowaniu pod kątem rentowności. W niniejszym dokumencie przyjrzymy się dokładniej DFT, a w szczególności testowaniu w obwodzie (ICT).

WYTYCZNE DFM I DFT

Podczas wyboru producenta kontraktowego (CM) zawsze powinni oni dostarczać wytyczne DFM (Design for Manufacturability - Projektowanie pod kątem produkowalności) oraz DFT (Design for Testability - Projektowanie pod kątem testowalności). Zawsze upewnij się, że otrzymujesz i czytasz te wytyczne dla każdego CM, który rozważasz. Przeglądanie wytycznych DFM i DFT od różnych CM może dostarczyć wglądu w poziom ich wiedzy fachowej, znajomości tematu i możliwości. W konsekwencji, te wytyczne są pomocnym narzędziem przy decydowaniu, który CM jest najlepszym wyborem do produkcji produktów Twojej firmy.

PLANOWANIE Z WYPRZEDZENIEM

Pierwsze pytania, które należy rozważyć planując projekt pod kątem testowalności to:

- Kto będzie testował punkty montażu?

- Jakie są ich możliwości?

Pierwsze pytania, które należy zadać podczas planowania projektu, to 1.) kto będzie testować zmontowany układ i 2.) jakie mają możliwości? Wytyczne DFT będą pomocne na początkowym etapie planowania układu. Jednak dobrym pomysłem jest bezpośredni kontakt z CM i omówienie swoich specyficznych potrzeb z doświadczonym inżynierem testów. Inżynier testów będzie mógł omówić swoje możliwości i poinformować o różnych metodologiach testowania, które są w stanie zaoferować. Połączenie skanowania granicznego (JTAG), automatycznych punktów testowych ICT, laminografii rentgenowskiej (AXI) oraz inspekcji wizualnej (ręcznej i maszynowej) zapewni najbardziej kompleksowe pokrycie testów. Zapewni to również dostęp do natychmiastowego informacji zwrotnej na temat procesu produkcyjnego, dzięki czemu przepływ pracy może być szybko dostosowany w razie potrzeby, a wadliwe komponenty mogą być wykryte i odrzucone.

Następnie powinieneś rozważyć, jakie wymagania dotyczące punktów testowych są konieczne, aby zagwarantować wysoką jakość gotowego produktu. Wykorzystanie pełnego arsenału dostępnych możliwości testowych może być, ale nie musi być wymagane dla Twojej aplikacji i w rzeczywistości może być zbyt kosztowne. Na przykład, jeśli tworzysz układ PCB dla jednego, niepowtarzalnego satelity orbitującego wokół Ziemi, będziesz chciał przeprowadzić każdy dostępny rodzaj testu, aby zapewnić, że gotowy produkt będzie niezawodnie funkcjonował przez lata w środowisku, gdzie naprawa nie jest opcją. Jednakże, jeśli produkujesz muzyczne kartki okolicznościowe, prosty test funkcjonalny może być wszystkim, co jest wymagane.

TEST ICT

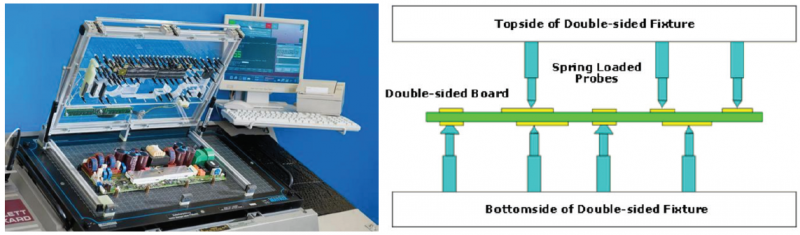

Testy ICT mogą wykryć szereg wad w Drukowanych Obwodach Drukowanych, zarówno na froncie produkcji, jak i komponentów. Istnieją dwa typy systemów testów ICT. Jeden system wykorzystuje urządzenie testowe, które zamyka w muszli montaż obwodu drukowanego (PCA) poddawany testowi i sondy różne sieci do przeprowadzenia testu. Drugi to test sondą latającą, gdzie sondy są kontrolowane przez system komputerowy, aby nawiązać kontakt elektryczny z określonymi sieciami PCA poddawanego testowi.

Niektóre przykładowe testy projektowania PCB sprawdzają połączenia zwarte/otwarte, brakujące komponenty, komponenty umieszczone z niewłaściwą polaryzacją lub nawet złą wartością, oraz szereg innych aspektów. Testery ICT mogą również zasilać testowaną PCA i testować obwody analogowe i cyfrowe, aby zweryfikować prawidłowe działanie. Systemy punktów testowych ICT mogą przeprowadzać ten reżim testów z dużą przepustowością.

ROZWAŻANIA PROJEKTOWE PCB DLA TESTOWANIA PŁYTEK DRUKOWANYCH ICT

Altium Designer zapewnia usprawnione funkcje układu PCB, dzięki czemu możesz skupić się na szczegółowych, ale krytycznych aspektach DFT. Na przykład, wymagania dotyczące testowalności różnią się nieco w punktach testowych dla testerów ICT wykorzystujących głowice testowe w porównaniu do testu sondą latającą. Te szczegóły mogą kosztować czas i pieniądze, jeśli zostaną przeoczone.

Dla systemów testowych używających głowicy testowej, będą istnieć wytyczne DFT, które dyktują cechy punktu testowego. Podczas mapowania rozmieszczenia i układu pcb, upewnij się, że masz pod ręką kopię tych wytycznych DFT, od CM, który będzie przeprowadzał końcowe testowanie montażu.

Urządzenie ICT będzie sondować różne elementy na płytce, aby dokonywać pomiarów oraz dostarczać zasilanie, bodźce i mierzyć sygnały na testowanej PCA. Systemy testowe mogą sondować obie strony PCA. Jednak ograniczenie punktów testowych do jednej strony płytki zmniejszy złożoność oprzyrządowania testowego, co skutkuje niższymi kosztami i wyższym zwrotem z inwestycji (ROI) dla produktu.

Urządzenie testowe ICT

Po opracowaniu oprzyrządowania testowego dla PCA, wszelkie dodatkowe modyfikacje tego oprzyrządowania w celu dostosowania do zmian w produkcie spowodują dodatkowe koszty. Te dodatkowe koszty mogą się sumować. Dlatego przy wprowadzaniu jakichkolwiek modyfikacji do PCA należy zachować ostrożność, aby nie przesuwać żadnych istniejących lokalizacji punktów testowych.

Wiele funkcji PCA może być wykorzystanych jako punkt testowy ICT. Istnieją różne typy sprężynowych sond (pinów) ułatwiających nawiązanie odpowiedniego połączenia elektrycznego z siecią na PCA.

Sondy testowe ICT

Przez otwory, w których wystają końcówki, często można dokonywać pomiarów, tak jak w przypadku pinów złączy wystających na dolną stronę (Bottom) płytki. Vias (przewierty) często mogą być używane jako punkty testowe. Jednakże, pady SMT z przylutowanymi komponentami mogą nie być uznawane za ważny punkt testowy, gdy używany jest przyrząd testowy.

Punkty testowe ICT - TP

Gdzie stosowana jest technologia SMT, testowalność jest ograniczona, ponieważ nie ma dostępnych vias, które mogłyby być używane jako punkty testowe; dlatego w projekt należy włączyć pady punktów testowych. Geometria i odstępy pada testowego ICT powinny być wśród elementów uwzględnionych w wytycznych DFT dostarczonych przez CM wykonującego testowanie.

Inne istotne informacje, które dokument DFT będzie zawierał, to odstępy między punktami testowymi, odstęp od krawędzi płytki oraz co może być używane jako punkt testowy.

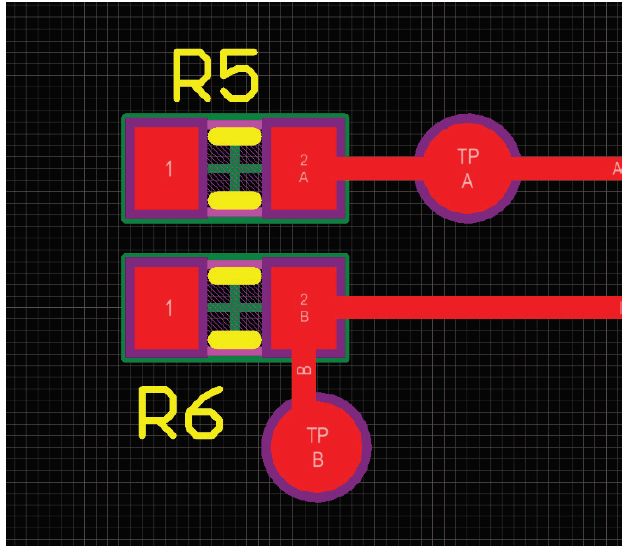

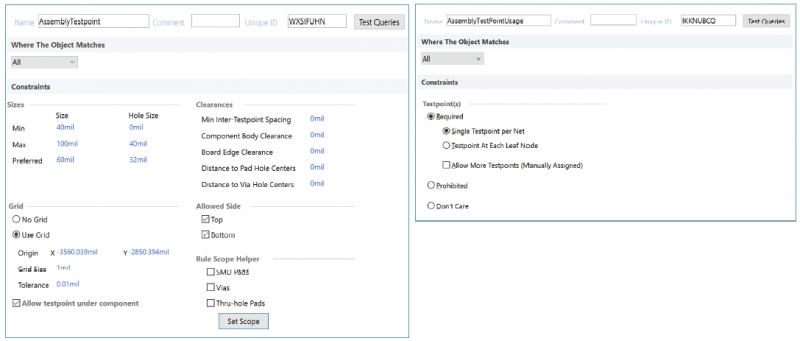

Narzędzie EDA używane do projektowania układu płytki będzie posiadało zestaw zasad testowalności i projektowania, aby zdefiniować, co stanowi punkt testowy, wraz z wymaganym pokryciem testowym. Poprzez właściwą konfigurację tych zestawów zasad (zgodnie z wytycznymi DFT) na etapie planowania układu, tworzenie dokumentacji testowej stanie się procesem zautomatyzowanym.

Zasady testowania ICT dla Charakterystyki Punktu Testowego i Pokrycia Testowego

Automatyczny Menedżer Punktów Testowych

Generowanie Pliku z Punktami Testowymi

Po skonfigurowaniu zasad dotyczących punktów testowych, narzędzie EDA będzie posiadało automatyczne funkcje przypisywania punktów testowych w projekcie. Ogólnie rzecz biorąc, wyprodukowana dokumentacja będzie plikiem lub raportem punktu testowego, zawierającym koordynaty każdego punktu testowego. Ten raport może być generowany w różnych formatach plików, w tym formacie IPC-D-356A. Inne formaty plików mogą być wymagane przez CM wykonujące test lub tworzące oprzyrządowanie. Skonsultuj się z CM wykonującym testy, aby zweryfikować, jakie dane są wymagane do wyprodukowania oprzyrządowania testowego.

TEST LATAJĄCĄ SONDA

Tester Latająca Sonda nie wymaga oprzyrządowania do testu, dlatego będzie to rozwiązanie testowania ICT o najniższym koszcie. Dodatkowo, przylutowane wyprowadzenia komponentów SMT na PCA mogą być również testowane sondą. Podczas weryfikacji CM do przeprowadzenia testów ICT, może być rozsądne zapytać, czy mają możliwości testowania ICT Latającą Sondą. Wymagać to będzie tylko programowania systemu testowego, a nie kosztów narzędzi do wyprodukowania oprzyrządowania testowego. Ponadto, zmiany inżynieryjne (ECO) do PCA nie będą wymagały unikania zmian w punktach testowych, ponieważ wszelkie różnice między starą a nową konstrukcją będą wymagały tylko zmian programistycznych.

System Testowy ICT Latającą Sondą [3

WNIOSKI

Ze względu na to, że faza testowania gotowej płytki drukowanej może stanowić do 30% całkowitych kosztów, projektowanie z myślą o testowalności w projektowaniu PCB jest ważniejsze niż kiedykolwiek. Początkowo zaczyna się to od poznania możliwości producenta oraz tego, jakie pokrycie testowe jest uznawane za niezbędne, aby zagwarantować jakość gotowego produktu. Gdy faza planowania jest ustalona, kompleksowy test ICT pozwoli wykryć szereg wad, zanim twoja płyta zostanie w pełni wyprodukowana. Altium Designer pomoże na każdym etapie tego procesu, ułatwiając proces projektowania, abyś mógł lepiej planować testowalność. Skup się na tym, co jest ważne w procesie projektowania i sprawdź Altium Designer już dziś.

CYTATY

- Urządzenie do testów ICT. Obraz cyfrowy. N.p., brak daty. Sieć.

- Sondy testowe ICT. Obraz cyfrowy. Peak Test. N.p., brak daty. Sieć.

- System testów ICT Flying Probe. Obraz cyfrowy. Acdi. N.p., 2 lipca 2011. Sieć.