Lista kontrolna przeglądu projektu PCB

W różnych firmach i organizacjach, dla których pracowałem, istniały różnorodne procedury przeglądu i zatwierdzania projektu PCB do produkcji. W mniejszych firmach często sprowadzało się to do szybkiego rzucenia okiem na płytę, aby sprawdzić, czy nie ma żadnych rażących błędów, i może, jeśli recenzent pamiętał, uruchomienia raportu z kontroli zasad projektowania. Nawet w większych organizacjach brakowało wyraźnej procedury i spójności, często dlatego, że po prostu nigdy nie było wystarczająco dużo czasu, aby stworzyć procedurę przy tempie pracy i poziomie obciążenia pracy wszystkich odpowiednich pracowników.

Wszyscy wiemy, jak ważne jest sprawdzenie płyty pod kątem problemów przed przejściem do produkcji lub prototypowania. Bez względu na to, ile wysiłku włożysz w projekt, nieuchronnie coś prześlizgnie się przez luki. Jeśli nie masz solidnej listy elementów do sprawdzenia przed wysłaniem plików projektowych, te problemy mogą nadal prześlizgnąć się do producenta płytek lub montażysty.

Ponieważ zawsze działamy pod dużym obciążeniem i presją, aby zdążyć ze wszystkim, może być trudno znaleźć czas na wygenerowanie procedury lub procesu przeglądu projektu płytki, jak wspomniałem powyżej. Dlatego, zamiast mówić w tym artykule o złach nieprzeglądania projektów płytek, zamiast tego ułatwię Ci życie, dostarczając obszerną listę kontrolną PCB, którą możesz dostosować lub użyć bezpośrednio do przeglądu każdego projektu płytki. W zależności od twojej płytki i technologii użytych na niej, niektóre elementy z tej listy mogą być nieistotne - lub mogą brakować niektórych pozycji. Chociaż ta lista jest dość obszerna, nie jest wyczerpująca, ponieważ zamierzałem, aby była punktem wyjścia dla twojego własnego procesu. Mam nadzieję, że zaoszczędzi Ci to godzin na tworzenie własnej listy kontrolnej jakości PCB od zera do potrzeby poświęcenia tylko kilku minut na dodanie jakichkolwiek pozycji, gdy pomyślisz o nich, czytając moją listę. Zauważ, że niektóre elementy są powtarzane z różnym sformułowaniem w wielu kategoriach, ponieważ są ważne. Każda faza przeglądu projektu PCB pod kątem produkcji może mieć różne rozważania stosowane do konkretnego elementu listy kontrolnej projektu PCB podczas jakichkolwiek dyskusji.

Nie zamierzam również szczegółowo opisywać wszystkich elementów listy. Jeśli elementy są istotne dla Twojego produktu/płytki, mam nadzieję, że albo rozumiesz implikacje pozycji na liście kontrolnej PCB, albo jesteś gotów przeprowadzić pewne badania, aby pomóc w zrozumieniu. Wiele pozycji na liście ma powiązane z nimi artykuły na tym blogu, napisane zarówno przez mnie, jak i niektórych innych ekspertów branżowych.

Przed wysłaniem płytki do przeglądu projektu PCB

- Sprawdź nieprzerouted sieci

- Przelij wszystkie poligony

- Upewnij się, że twoja płyta ma kompletny sitodruk, w tym:

- Logo firmy

- Logo produktu

- Oznaczenie praw autorskich

- Etykiety ostrzegawcze/zagrożenia i ikony

- Złącza są oznaczone, a rozmieszczenie pinów jest wskazane w odpowiednich miejscach

- Blok QA/Test z kodem kreskowym, puste miejsca na numer seryjny, daty i znaczniki kontrolne QA/Test

- Nazwa płytki, data wydruku i numer rewizji

- Jeśli na sitodruku znajdują się oznaczenia, to sprawdź:

- Każde oznaczenie jest blisko i jednoznacznie identyfikuje skojarzony komponent

- Wszystkie oznaczenia są tylko w jednej lub dwóch orientacjach

- Rozmiar i czcionka tekstu będą czytelne po procesie fabrykacji

- Układy scalone mają wyraźnie oznaczony pin numer jeden, tj. znacznik pinu numer jeden nie znajduje się pod innym komponentem

- Zaktualizuj PCB z jego schematów, aby zapewnić synchronizację schematu i płytki

- Upewnij się, że raport zasad projektowania zostaje zatwierdzony bez błędów

- Upewnij się, że istnieje zasada projektowania, która wyłapuje sieci z tylko jednym pinem

- Upewnij się, że masz obrys płytki na warstwie mechanicznej, która zostanie wysłana do producenta płytek

- Elementy fiducjalne są obecne dla montażu i spełniają te kryteria:

- Minimum trzy elementy fiducjalne na poziomie płytki są włączone

- Dwa elementy fiducjalne są umieszczone przeciwnie na przekątnych względem siebie przez wszystkie komponenty o bardzo drobnym rozstawie pinów

- Punkty montażowe mają wystarczającą przestrzeń dla wybranych podkładek i główek śrub

- Jeśli dostępny jest model obudowy, został on przetestowany z płytką, aby upewnić się, że nie będzie żadnych interferencji między obudową a komponentami

- Wszystkie komponenty (w tym elementy mechaniczne) mają dokładne modele 3D

Twoja płyta powinna być w pełni gotowa do produkcji, o ile Cię to dotyczy, zanim wyślesz ją kolegom do przeglądu projektu, aby uniknąć jakiegokolwiek niepotrzebnego wysiłku z ich strony.

Układ PCB powinien posiadać wszystkie wymagane oznaczenia, jak również otwory montażowe i elementy fiducjalne pokazane tutaj. Czy możesz zauważyć błąd na sitodruku na tym obrazie?

Warstwy

- Sprawdź, czy układ warstw i wysokości substratów spełniają specyfikacje producenta (lub czy producent może spełnić twoje specyfikacje)

- Sprawdź, czy grubość miedzi na wszystkich warstwach odpowiada specyfikacjom docelowego producenta (lub czy na warstwie dokumentacji znajduje się adnotacja dotycząca wymaganej grubości miedzi)

- Upewnij się, że istnieje co najmniej jedna ciągła, nieprzerwana płaszczyzna masy

- Jeśli twoja płyta ma sieci o kontrolowanej impedancji, upewnij się, że są one poprawnie skonfigurowane zarówno w układzie warstw, jak i w zasadach projektowania

- Sprawdź, czy jakakolwiek ścieżka wyłączenia pasuje do kształtu płyty

- Sprawdź, czy jakiekolwiek wycięcia lub szczeliny na płycie używane są jako bariera wyłączenia, aby zapobiec przecinaniu się sieci z obszarami frezowanymi

Tabela układu PCB, która została utworzona jako część twoich specyfikacji inżynieryjnych na wstępnym etapie, może być tutaj pomocna, ponieważ umożliwia wizualne porównanie z danymi w edytorze PCB. Najlepszym zasobem jest tabela dostarczona przez twojego producenta lub zakład produkcyjny, na przykład pokazana poniżej.

Przykładowa tabela układu do porównania w przeglądzie projektu PCB. Obraz dostarczony przez Zacha Petersona/TTM.

Ścieżka sygnału

- Zapewnij, aby płaszczyzna masy miała wystarczającą liczbę przelotek przenoszących prąd w pobliżu złączy oraz źródła napięcia/zwracania

- W razie potrzeby/uprawnienia, zapewnij, aby płaszczyzny napięcia i obszary miały wystarczającą liczbę przelotek dla wymagań prądowych

- Zapewnij, aby ścieżki do płaszczyzn odniesienia były wystarczająco szerokie dla wymagań prądowych

- Sprawdź, czy jest wystarczająca liczba przelotek dla zdolności przenoszenia prądu przez ścieżki

- Sprawdź, czy minimalne szerokości ścieżek dla wszystkich sieci przenoszących prąd są wystarczające. Rozważ, czy wymagana jest reguła projektowa

- Sprawdź, czy wszystkie piny masy mają przelotkę do płaszczyzny masy

- Sprawdź, czy istnieje ciągła płaszczyzna masy w obrębie jednej warstwy sygnałowej od dowolnej ścieżki sygnałowej

- Sprawdź, czy wszystkie ścieżki o kontrolowanej impedancji mają poprawne reguły sieci i profil impedancji

- Sprawdź, czy ścieżki par różnicowych są jak najbliżej siebie

- Sprawdź, czy długości ścieżek par różnicowych są dopasowane

- Sprawdź, czy wszystkie sygnały wysokiej prędkości mają dopasowaną długość, w szczególności zawierają:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- Sprawdź, czy każdy ślad sygnału ma stałą impedancję na całej swojej długości. Jeśli ślad zmienia warstwę, jego impedancja powinna pozostać taka sama

- Sprawdź, czy ślady dłuższe niż 1/6 czasu narastania lub opadania sygnału zostały zasymulowane:

- Sprawdź, czy rezystory zakończeniowe lub inne zakończenia są obecne, aby zapobiec dzwonieniu lub przekroczeniom

- Sprawdź, czy rezystory zakończeniowe znajdują się w odpowiednich miejscach

- Sprawdź, czy długie ślady, które są blisko innych śladów, zostały zasymulowane pod kątem przeplotu

- Sprawdź, czy wszystkie szybkie ślady przebiegają nad ciągłym polem masy

- Upewnij się, że żadne wrażliwe sieci nie przebiegają pod hałaśliwymi komponentami

- Sprawdź, czy nie dzielisz przez wiercenia dla kondensatorów sprzęgających

- Każdy kondensator sprzęgający wymaga własnego przelotu dla VCC i dla GND bezpośrednio do płaszczyzn odniesienia

Pakiet xSignals zawiera funkcje, które mogą pomóc zautomatyzować wiele z tych kontroli po zakończeniu układu PCB, ale przed bardziej rygorystyczną ręczną weryfikacją przez zespół inżynierski.

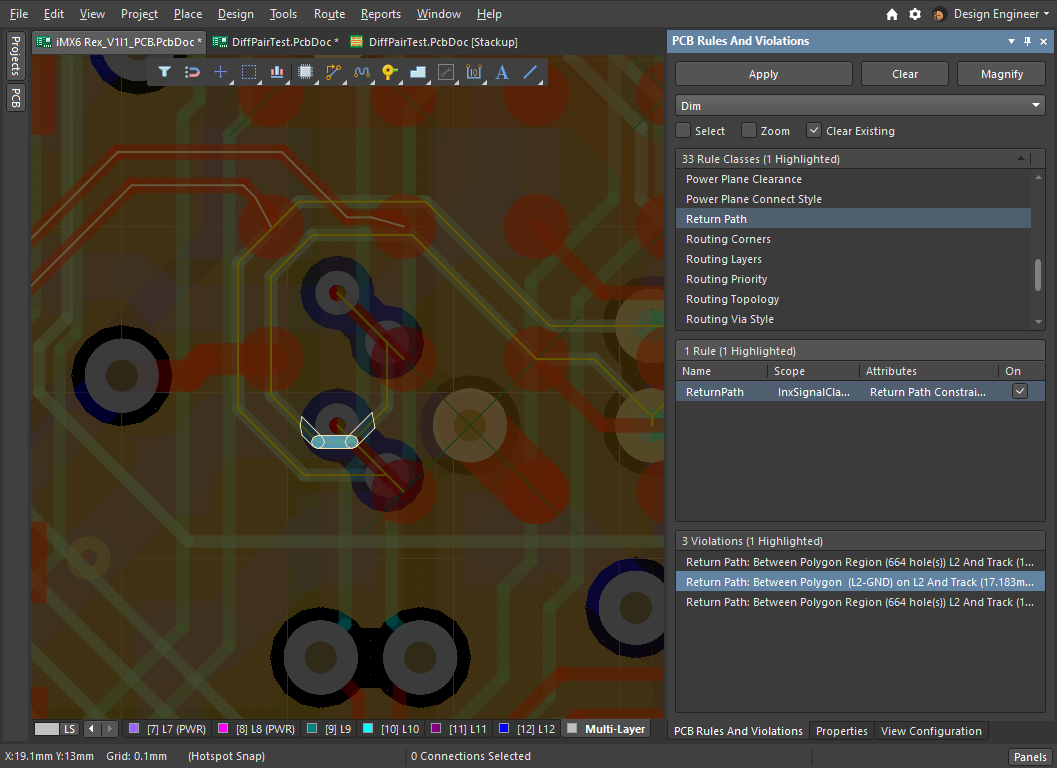

Naruszenie ścieżki powrotnej wyróżnione w xSignals. Możesz zignorować to naruszenie lub ponownie wykonać części trasowania, aby je wyeliminować.

Składniki

- Sprawdź, czy wszystkie pady przelotowe są ustawione jako metalizowane, jeśli mają być lutowane

- Sprawdź, czy jest wystarczająca odległość dla następujących elementów:

- Dla głowic montażowych w produkcji

- Dla montażu ręcznego w prototypach

- Dla dostępu końcówki lutownicy, jeśli wymagana jest jakakolwiek poprawka

- Sprawdź, czy kondensatory obwodów omijających są umieszczone jak najbliżej pinów zasilania układów scalonych (poniżej 15mm)

- Sprawdź, czy źródła zegarowe krystaliczne/oscylatory są jak najbliżej pinów zegarowych układu scalonego

- Sprawdź, czy rezystory końcówkowe są jak najbliżej źródła sygnału

- Sprawdź, czy filtracja EMI/RFI jest jak najbliżej punktu wyjścia (krawędź płytki, złącze, osłona)

- Sprawdź, czy potencjometry zwiększają sygnał/napięcie przy obracaniu zgodnie z ruchem wskazówek zegara

- Sprawdź, czy programowalne urządzenia mają dostępne złącze/pady programujące

- Sprawdź, czy obok bardzo małych komponentów nie znajdują się komponenty o dużej masie termicznej (np. duże transformatory/cewki)

- Sprawdź, czy rozmieszczenie komponentów priorytetyzuje krótkie długości ścieżek dla sygnałów wysokiej prędkości

- Sprawdź, czy istnieje wystarczająco duża powierzchnia miedzi dla odprowadzania ciepła z urządzeń o wysokiej dysypacji, w tym:

- Regulatory liniowe

- Zasilacze impulsowe (w tym sterowniki LED)

- Diody LED o wysokiej mocy

- Sterowniki bramek o wysokiej częstotliwości

- MOSFETy

- Sterowniki silników

- Ładowarki

- Mikroprocesory o wysokiej prędkości

- Wzmacniacze mocy

Testowanie

- Sprawdź, czy pady testowe są wystarczająco daleko od krawędzi płytki, aby umożliwić montaż

- Sprawdź, czy pady testowe nie tworzą zakończeń/rozbieżności impedancji na szybkich magistralach

- Sprawdź, czy komponenty nie blokują dostępu do padów testowych do testowania ręcznego (np. za pomocą sondy oscyloskopowej) lub automatycznego (np. za pomocą łóżka igieł)

- Sprawdź, czy pady testowe są wyraźnie oznaczone dla prototypów

- Sprawdź, czy każdy sygnał potrzebny do testowania lub inspekcji ma punkt testowy

- Sprawdź, czy wszystkie punkty testowe znajdują się po tej samej stronie płytki, idealnie:

- Na dole płytki, aby umożliwić dostęp za pomocą urządzeń łóżka igieł

- Na górze płytki, aby umożliwić ręczny dostęp za pomocą sprzętu testowego (np. sond oscyloskopowych)

Punkty testowe czasami są umieszczane w niewygodnych miejscach, takich jak zbyt blisko innych padów lub blisko krawędzi płytki. Gdy są umieszczone blisko innych padów, istnieje ryzyko niezamierzonego zwarcia podczas sondowania. Gdy są umieszczone blisko krawędzi płytki, mogą kolidować z obudową lub montażem mechanicznym. Ponieważ punkty testowe często nie mają specyfikacji umiejscowienia, dobrym pomysłem jest rozważenie ich przeniesienia i zidentyfikowanie alternatywnych lokalizacji podczas przeglądu projektu.

Te punkty testowe Keystone są umieszczone bardzo blisko krawędzi płytki, a ich oznaczenia sitodrukowe są umieszczone bardzo blisko innych otworów przelotowych na pady do lutowania przewodów. Jeśli nie ma specyfikacji wymagającej, aby te punkty testowe znajdowały się tutaj, nowa lokalizacja mogłaby zostać zidentyfikowana podczas przeglądu projektu PCB.

Ochrona/EMI/EMC

- Sprawdź, czy odpowiednie zasady dotyczące odległości izolacyjnej i prześwitu są ustawione dla wszystkich sieci wysokiego napięcia

- Sprawdź, czy konieczne są oddzielne ścieżki/ścieżki uziemienia dla ESD

- Sprawdź, czy obok złącz i przelotek, które mogą tego wymagać, znajdują się kondensatory sprzęgające

- Sprawdź, czy pady diod TVS lub innych komponentów łagodzących ESD są połączone szeregowo ze ścieżką do komponentu (tj. każde zdarzenie ESD musi przejść przez pad komponentu, zanim dotrze do wrażliwego urządzenia)

- Upewnij się, że nie ma ścieżek/anten sieciowych prowadzących do punktów testowych lub nieużywanych pinów złącz

- Upewnij się, że sygnały wysokiej prędkości są prowadzone jak najbardziej bezpośrednio – bez objazdów

- Sprawdź, czy każda ścieżka przewodząca ponad 100mA ma obliczoną szerokość, aby zapewnić odpowiedni rozmiar dla prądu

- Jeśli płyta ma być zamontowana w obudowie z małym lub brakiem przepływu powietrza, oblicz lub zasymuluj szerokość dla warstwy wewnętrznej zamiast zewnętrznej

- Sprawdź, czy na płytce potrzebna jest osłona RF i czy ma ona wystarczająco dużą powierzchnię

- Jeśli używasz płytki dwuwarstwowej:

- Czy występują pętle masy?

- Czy ścieżka masy ma wystarczającą szerokość dla prądu zwrotnego każdego urządzenia?

- Czy pod każdą ścieżką wysokiej prędkości znajduje się nieprzerwana warstwa masy?

- Jeśli masz wiele mas, upewnij się, że są one połączone tylko w jednym punkcie

Panele

- Upewnij się, że ramka ma wystarczającą powierzchnię dla przenośników i zacisków

- Upewnij się, że sitodruk zawiera następujące elementy:

- Puste miejsca na znaki kontroli jakości/testowania

- Data wydruku

- Nazwa maszyny

- Nazwa firmy

- Kod kreskowy panelu

- Numer części płytki i rewizja

- Sprawdź, czy obecne są fiducjale panelu

- Sprawdź, czy jest oznaczenie punktu początkowego

- Sprawdź, czy obecne są wymagane obszary testowe impedancji/warstw/innych

- Sprawdź, czy obecne są i zgodne z płytą warstwy V Score/Frezowania/tab, jeśli nie znajdują się w pliku płytki

- Sprawdź, czy panel nie jest za duży dla grubości płytki i wszelkiego frezowania (tj. niska elastyczność/odbicie)

Podsumowanie

Jeśli korzystasz z tej listy kontrolnej PCB lub własnej pochodnej utworzonej na jej podstawie i używasz jej podczas spotkania dotyczącego przeglądu projektu PCB, to najlepiej jest traktować każdy punkt jako temat do dyskusji, a nie tylko jako pole do zaznaczenia. Może to być naprawdę ważne, aby upewnić się, że projekt spełnia zamierzenia produktu, a nie tylko zaznacza odpowiednie pola. Przegląd przed produkcją powinien być czymś więcej niż tylko upewnieniem się, że wszystkie techniczne problemy związane z płytą zostały rozważone. Powinien również zapewnić, że funkcjonalność spełnia wymagania. Znacznie bardziej efektywne jest dokonanie wszelkich zmian w schemacie i dostosowanie projektu elektrycznego do zamierzonych wymagań i celów, które mogły zostać ponownie ocenione podczas spotkania, niż zamawianie płyt i późniejsze odkrywanie, że tę dyskusję należało przeprowadzić przed wydaniem jakichkolwiek pieniędzy i oczekiwaniem na przybycie płyt.

Porozmawiaj z ekspertem Altium już dziś, aby dowiedzieć się więcej lub dołącz do jednego z naszych Webinarów na Żądanie po porady ekspertów.