Uprość połączenia wiązki z systemem dla lepszych rezultatów projektowania PCB

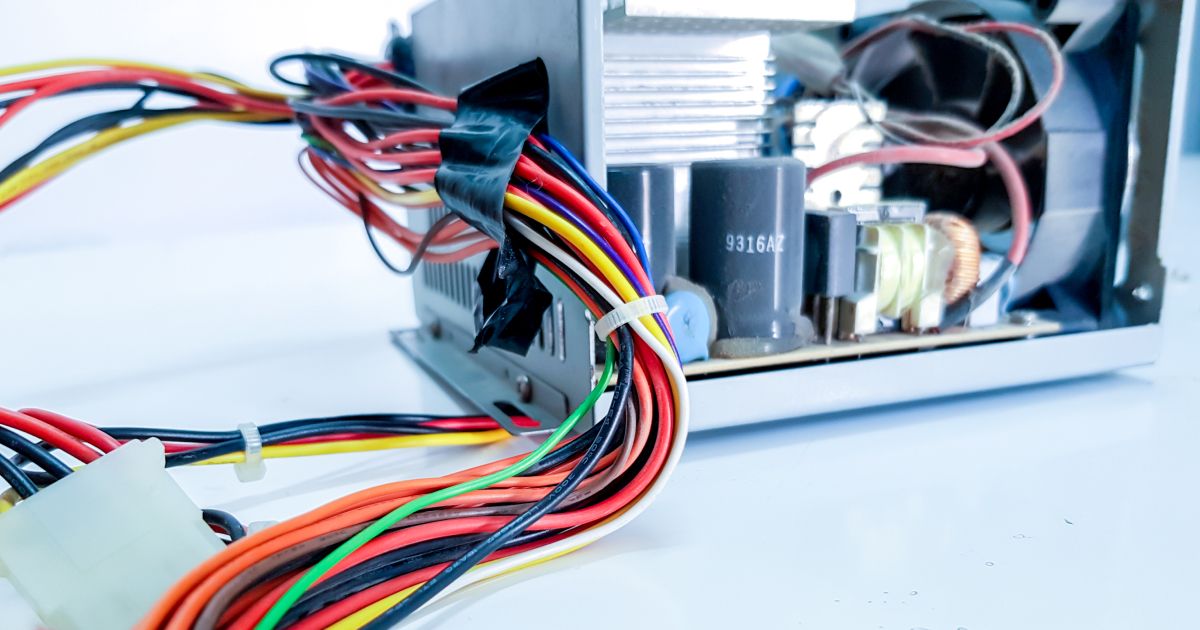

Płytka PCB już dawno przestała być izolowaną wyspą. Jest częścią gęstej sieci połączeń z modułami zasilającymi, sieciami sensorów, komponentami interfejsu użytkownika i innymi, wszystkie połączone za pomocą skomplikowanych wiązek przewodów. Te wiązki, dalekie od bycia prostymi "pęczkami kabli", są teraz kluczowymi kanałami w wydajności systemowej, bezpieczeństwie i możliwościach produkcyjnych.

A jednak integracja wiązki z PCB często pozostaje jednym z najbardziej fragmentarycznych i błędnych aspektów procesu projektowania.

Dlaczego? Ponieważ przepływy pracy między projektantami płyt, inżynierami wiązek i architektami systemów są nadal zbyt rozłączone. Dane są przekazywane za pomocą przestarzałych narzędzi, arkuszy kalkulacyjnych lub PDFów. Zarządzanie zmianami jest ręczne. Rezultatem są opóźnienia, niezgodne wyprowadzenia, nieudane sprawdzenia dopasowania i frustrujące prace naprawcze w ostatniej chwili.

Nie musi tak być.

Dlaczego integracja wiązki z systemem staje się coraz trudniejsza

W miarę jak produkty stają się inteligentniejsze, mniejsze i bardziej połączone, wiązki przewodów przestają być dodatkiem. Są aktywnymi ograniczeniami projektowymi, które kształtują rozwój produktu. Według Research and Markets, globalny rynek wiązek przewodów ma wzrosnąć z około 128,4 miliarda USD w 2024 roku do 163,6 miliarda USD do 2030 roku, przy CAGR wynoszącym 4,1%, co odzwierciedla ich rosnące znaczenie w różnych branżach.

Sektor motoryzacyjny dostarcza najjasniejszych dowodów tej zmiany. Jak informuje GlobeNewswire, zaawansowane pojazdy obecnie zawierają około 40 wiązek przewodów składających się z około 3000 przewodów i 700 złącz wspierających technologie takie jak automatyczna kontrola świateł drogowych, zdolności do samodzielnego prowadzenia, tempomat i automatyczne klapy bagażnika; funkcje, które znacząco wpływają na decyzje zakupowe konsumentów.

Tymczasem, McKinsey & Company zauważa, że koszty wiązek przewodów w nowoczesnych pojazdach mogą stanowić około 20% całkowitego budżetu architektury elektrycznej/elektronicznej, co czyni je kluczowym aspektem na wczesnych etapach projektowania.

To strategiczne znaczenie wykracza poza zastosowania motoryzacyjne. Niezależnie od tego, czy projektujesz jednostkę sterującą EV z trasowaniem kabli wysokiego napięcia, urządzenie medyczne z rygorystycznymi wymaganiami dotyczącymi ekranowania i izolacji, czy produkt IoT dla konsumentów, gdzie kluczowy jest format, projektowanie wiązek bezpośrednio wpływa na układ systemu, kompatybilność elektromagnetyczną, wydajność termiczną i możliwości produkcyjne.

W miarę postępu technologicznego, integracja projektowania wiązek na wcześniejszym etapie procesu rozwoju stała się kluczowa dla optymalizacji zarówno wydajności produktu, jak i efektywności produkcji.

Jednak kilka trendów potęguje to wyzwanie:

- Systemy wielopłytowe są obecnie powszechne, z wieloma PCB wymagającymi skoordynowanego planowania I/O.

- Ściślejsza integracja mechaniczna oznacza, że geometria wiązki i orientacja złączy wpływają na obudowę.

- Wymagania EMC i integralności sygnału wymagają przemyślanego trasowania i ekranowania.

- Krótsze terminy pozostawiają mniej miejsca na wykrywanie problemów z wiązkami na późnym etapie rozwoju.

W takim środowisku ręczna obsługa danych lub narzędzia działające w izolacji po prostu się nie skalują. Potrzebne jest inteligentniejsze, bardziej zintegrowane podejście, które łączy projektowanie wiązek z planowaniem PCB i na poziomie systemowym od samego początku.

Koszt rozłąki: Rzeczywisty wpływ

Główne porażki inżynieryjne ujawniają, że niewystarczająca integracja systemów jest głównym czynnikiem przyczyniającym się do opóźnień projektów i przekroczeń kosztów. W swoim artykule Znane porażki na nowo przeanalizowane: Skupienie na integracji systemów, James R. Armstrong bada kilka znaczących przypadków, gdzie niewystarczająca uwaga poświęcona integracji spowodowała poważne problemy. Te przypadki podkreślają, że nawet gdy poszczególne komponenty spełniają swoje specyfikacje, błędy w integracji tych komponentów mogą naruszyć funkcjonalność całego systemu. Badanie podkreśla, że sukces w rozwoju systemu wymaga nie tylko dobrze zaprojektowanych pojedynczych części, ale również skutecznej strategii integracji, która zapewnia, że te części współpracują ze sobą bezproblemowo.

Zgodnie z badaniem opublikowanym przez Międzynarodową Radę Inżynierii Systemów (INCOSE), błędy integracji między podsystemami, w tym połączenia elektryczne, należą do trzech głównych przyczyn opóźnień w rozwoju produktów w skomplikowanych programach elektroniki.

Nawet dobrze zorganizowane zespoły często napotykają:

- Finalizowane układy PCB, które nie uwzględniają ograniczeń wiązek

- Niezgodności między schematami okablowania a rzeczywistymi netlistami PCB

- Pilne zmiany w ostatniej chwili, które wpływają na projekt, dokumentację i zaopatrzenie

Te problemy nie tylko wpływają na harmonogramy. Mogą zwiększać koszty, kompromitować jakość, a nawet opóźniać zgodność w regulowanych branżach. Jedno małe niezgodność w złączu może zaburzyć cały harmonogram produktu.

Kompleksowość wiązek kablowych nie jest już opcjonalna

W niemal każdym sektorze – motoryzacyjnym, lotniczym, przemysłowym, medycznym, konsumenckim – wiązki kablowe stają się coraz bardziej skomplikowane.

Pojazdy elektryczne są doskonałym przykładem. Łączą one dostarczanie energii wysokiego napięcia, wymagania dotyczące redundancji oraz linie sygnałowe wrażliwe na EMI, które wszystkie muszą współistnieć w ograniczonej przestrzeni mechanicznej. Podobne wyzwania znajdują się w robotyce, systemach satelitarnych i modułowym sprzęcie IoT.

Ta złożoność zmusza zespoły do przemyślenia sposobu zarządzania przepływem informacji między wiązkami, PCB a szerszą architekturą systemu.

Przestarzałe przepływy pracy, oparte na niepołączonych plikach i ręcznej koordynacji, nie są już zrównoważone. Zespoły, które nadal na nich polegają, stają przed rosnącym ryzykiem, podczas gdy te, które inwestują w uproszczone, połączone praktyki projektowe, zdobywają realną przewagę konkurencyjną.

Rzeczywiste trendy w cyfryzacji wiązek kablowych

W sektorach motoryzacyjnym, lotniczym i elektroniki przemysłowej transformacja cyfrowa zmienia sposób, w jaki wiązki są rozwijane i integrowane. Organizacje odchodzą od ręcznych przepływów pracy i fragmentarycznych narzędzi na rzecz połączonych, cyfrowych środowisk, które redukują duplikację i poprawiają koordynację projektów.

Chociaż podejścia różnią się, wzorzec jest jasny: usprawnianie przepływów pracy wiązek, poprawa ciągłości danych i umożliwienie wcześniejszej widoczności na poziomie systemowym konsekwentnie prowadzą do szybszych cykli rozwoju i mniejszej liczby problemów z integracją.

W Altium nasze możliwości projektowania wiązek są tworzone z tym samym celem – dostarczenie tych korzyści w intuicyjnym, połączonym środowisku projektowania 2D. To praktyczny sposób, aby zespoły elektroniczne mogły poprawić dokładność, szybkość i współpracę, nie zakłócając swoich istniejących procesów projektowych.

Co umożliwia bezproblemową integrację wiązki z PCB

Aby sprostać wyzwaniom wynikającym z rozłączonych przepływów pracy, nowoczesne środowiska projektowe ewoluują w kierunku wsparcia bardziej holistycznego, świadomego systemu podejścia do projektowania wiązek.

Kluczowe możliwości, które umożliwiają tę zmianę, to:

- Zjednoczony kontekst projektowy gdzie projekt PCB i wiązki mogą współistnieć w ramach tego samego projektu

- Inteligentne mapowanie sygnałów i złączy, zapewniające zgodność między logiką okablowania a implementacją na poziomie płyty

- Współpraca w czasie rzeczywistym i kontrola wersji, sprawiające, że zmiany są widoczne, śledzone i zarządzane między dyscyplinami

- Automatyzowane wyjścia dokumentacji, redukujące wysiłek manualny i zapewniające spójność dla produkcji

Narzędzia takie jak Altium Designer, na przykład, oferują tego rodzaju zintegrowane doświadczenie, pozwalając zespołom projektować wiązki i płyty obok siebie w wspólnym środowisku, które wspiera zarówno szybkość, jak i dokładność.

Nie chodzi tylko o to, by ułatwić sobie pracę. Dzięki temu można uniknąć błędów, przyspieszyć iteracje i osiągnąć bardziej niezawodne wyniki projektowania.

Projektowanie z myślą o systemie

Poprawa integracji wiązki z PCB to nie tylko płynniejsze przepływy pracy. Chodzi o to, by zapewnić zespołom sprzętowym wgląd, którego potrzebują, aby podejmować mądrzejsze decyzje na wcześniejszym etapie procesu projektowania. Pomaga to zespołom:

- Zidentyfikować ryzyko integracji, zanim zniweczy projekt

- Uprościć współpracę między dziedzinami

- Zmniejszyć potrzebę poprawek

- Poprawić solidność projektu i możliwości produkcyjne

Przybliżając do siebie projektowanie wiązek i płyt, tworzysz bardziej responsywne, niezawodne środowisko rozwoju, które lepiej odpowiada na szybkość i złożoność współczesnego inżynierii produktu.

Podsumowanie

Projektowanie PCB w izolacji to już za mało. Dzisiejsze produkty wymagają myślenia zorientowanego na system, uznając, że wiązki to nie tylko kable, ale istotne łącza między podsystemami.

Gdy połączenia wiązki z systemem są uproszczone i zintegrowane z procesem projektowania, zespoły mogą zmniejszyć ryzyko, działać szybciej i dostarczać wyniki wyższej jakości.

Narzędzia istnieją. Potrzeba jest jasna. Przewagę mają zespoły, które projektują, mając na uwadze cały system.