Jak elektronika strukturalna przekształca inżynierię elektryczną

W ciągle ewoluującym krajobrazie inżynierii elektrycznej zyskuje na popularności rewolucyjne podejście: elektronika strukturalna.

W przeciwieństwie do tradycyjnej elektroniki, która jest umieszczona w ochronnych obudowach, elektronika strukturalna integruje funkcjonalność elektryczną bezpośrednio z materiałami, które tworzą strukturę urządzenia.

Ta zmiana paradygmatu stanowi fundamentalne przemyślenie sposobu, w jaki projektujemy, wytwarzamy i wdrażamy systemy elektroniczne.

Przekraczanie Tradycyjnych Granic

Przez dziesięciolecia projektowanie elektroniczne podążało za stałym wzorcem: komponenty elektryczne są montowane na sztywnych płytach obwodów, które następnie są umieszczane w ochronnej strukturze. To podejście tworzy wyraźny podział między elektroniką zapewniającą funkcjonalność a strukturami zapewniającymi fizyczną formę i ochronę. Elektronika strukturalna rozpuszcza tę granicę, wbudowując obwody, czujniki i inne komponenty elektroniczne bezpośrednio w same materiały strukturalne.

Integracja ta umożliwia szereg nowych możliwości. Urządzenia stają się lżejsze, ponieważ eliminuje się zbędne obudowy. Formy stają się bardziej elastyczne i przystosowalne, uwolnione od ograniczeń związanych z koniecznością pomieszczenia oddzielnych płyt obwodów. A co najważniejsze, pojawiają się nowe funkcjonalności, ponieważ elektronika może być teraz rozprowadzona po całej strukturze, a nie skoncentrowana w określonych obszarach.

Kluczowe Technologie Napędzające Rewolucję

Kilka postępów technologicznych zbiegło się, aby uczynić elektronikę strukturalną wykonalną.

3D-MIDs (3-wymiarowe Zintegrowane Urządzenia Mechatroniczne)

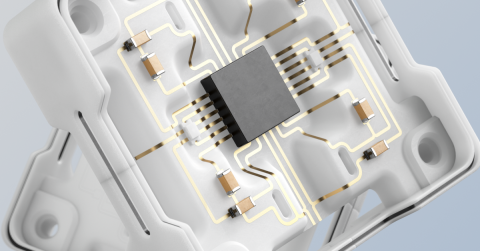

3D-MID reprezentują jedno z najbardziej obiecujących podejść do elektroniki strukturalnej. Urządzenia te są w zasadzie formowanymi plastikowymi podłożami z ścieżkami prowadzonymi wzdłuż dowolnej powierzchni, w tym pod kątem prostym i pionowo. Proces produkcyjny, znany jako Strukturyzacja Bezpośrednia Laserem (LDS), wykorzystuje laser do bezpośredniego wyrycia wzoru obwodu na powierzchni trójwymiarowego podłoża, które następnie poddawane jest obróbce metalizacyjnej w celu wytworzenia przewodzących ścieżek.

HARTING, wiodący dostawca produktów MID w branży, opracował innowacyjne nośniki komponentów MID, które działają jako pionowe adaptery dla urządzeń o standardowych rozmiarach. Te nośniki pozwalają projektantom na pionowe montowanie części SMD o standardowym rozmiarze, a nośnik jest lutowany do płyty tak jak każdy inny komponent SMD.

Elektronika Drukowana

Elektronika drukowana wykorzystuje przewodzące, rezystancyjne i dielektryczne tusze do bezpośredniego tworzenia obwodów na lub wewnątrz materiałów strukturalnych. W przeciwieństwie do tradycyjnej produkcji PCB, która jest procesem redukcyjnym (usuwanie miedzi z ciągłej blachy), elektronika drukowana jest procesem addytywnym, gdzie ścieżki sygnałowe są bezpośrednio drukowane na podłożu.

Gdy projekt wymaga, aby ścieżki przecinały się wzajemnie, w danym miejscu drukuje się małą plamkę materiału dielektrycznego, odpowiednio powiększoną poza punkt przecięcia, aby osiągnąć wymagany poziom izolacji między różnymi sygnałami. Podejście to eliminuje potrzebę stosowania wielu warstw oddzielonych materiałami dielektrycznymi, jak w tradycyjnych PCB.

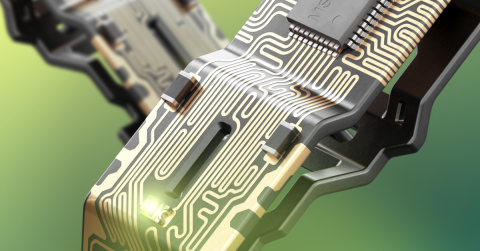

Elektronika elastyczna i rozciągliwa

Rozwój elastycznych podłoży i rozciągliwych tuszy przewodzących uwolnił elektronikę od sztywności tradycyjnych PCB. Te materiały mogą się zginać, skręcać i rozciągać, zachowując przy tym funkcjonalność elektryczną, co czyni je idealnymi do integracji ze strukturami dynamicznymi.

Specjalistyczne materiały mogą osiągać 100-1000% wydłużenia, zachowując przewodnictwo, zwykle poprzez geometryczne wzory (wzory serpentynowe lub fraktalne), materiały kompozytowe (przewodzące cząstki w elastycznych matrycach) lub ciekłe stopy metali w elastomerowych kanałach.

Elektronika formowana wtryskowo (IME)

Technologia IME pozwala na drukowanie obwodów elektronicznych na płaskiej folii, która następnie jest termoformowana i formowana wtryskowo, tworząc trójwymiarową część z wbudowaną elektroniką. Proces ten eliminuje etapy montażu, redukuje wagę i tworzy bardziej trwałe produkty, chroniąc komponenty elektroniczne wewnątrz samej struktury.

Zastosowania branżowe transformujące praktykę inżynieryjną

Elektronika strukturalna już znacząco wkracza w różne branże.

Inżynieria motoryzacyjna

Nowoczesne pojazdy coraz częściej włączają do swojej konstrukcji elektronikę strukturalną. Powierzchnie kontrolne reagujące na dotyk są integrowane bezpośrednio z deski rozdzielczej i panelami drzwi, eliminując potrzebę stosowania oddzielnych przycisków i przełączników. Elementy grzewcze są wbudowywane w komponenty strukturalne, a nie dodawane jako oddzielne systemy. A czujniki do wszystkiego, od wykrywania obecności pasażerów po monitorowanie stanu strukturalnego, są wbudowywane bezpośrednio w ramę pojazdu i panele nadwozia.

Tesla zapoczątkowała integrację elektroniki ze składnikami strukturalnymi. Ich pojazdy wyposażone są w panele dotykowe konsoli środkowej z haptycznym sprzężeniem zwrotnym, tworzone przy użyciu elektroniki wtryskowej, sterowanie kolumną kierowniczą drukowane bezpośrednio na powierzchniach 3D oraz panele drzwi zintegrowane z oświetleniem, kontrolami i funkcjami elektronicznymi. Rezultatem jest 30% redukcja złożoności montażu deski rozdzielczej, 15% redukcja wagi i wyższa niezawodność dzięki eliminacji mechanicznych przycisków i połączeń.

Aerokosmos i Obrona

Redukcja wagi jest krytycznym zagadnieniem w aplikacjach lotniczych, co czyni elektronikę strukturalną szczególnie cenną. Producenci samolotów badają sposoby integracji anten bezpośrednio ze strukturami skrzydeł, wbudowywania systemów monitorowania stanu w krytyczne komponenty oraz tworzenia materiałów wielofunkcyjnych, które mogą jednocześnie pełnić funkcje strukturalne i elektroniczne.

Airbus zaimplementował elektronikę strukturalną w kilku systemach samolotów, w tym ochronę przed uderzeniami piorunów zintegrowaną z elektroniką struktury skrzydeł, panele kadłuba z wbudowanymi czujnikami odkształcenia do monitorowania stanu struktury oraz systemy antenowe wbudowane, które eliminują opór aerodynamiczny. Ich A350 XWB zawiera ponad 1000 czujników wbudowanych w komponenty strukturalne, redukując wagę o 200kg w porównaniu do konwencjonalnych podejść, jednocześnie zapewniając znacznie lepsze możliwości monitorowania.

Elektronika użytkowa

Najbardziej widocznym zastosowaniem elektroniki strukturalnej są urządzenia konsumenckie. Poprzez IME, TactoTek, wiodąca firma w tej dziedzinie, rewolucjonizuje projektowanie produktów poprzez innowacyjne rozwiązania w słuchawkach. Nowoczesne słuchawki wykorzystujące elektronikę strukturalną integrują komponenty bezpośrednio z zakrzywionymi elementami strukturalnymi, pozwalając projektantom optymalizować krzywiznę fizyczną dla intuicyjnej interakcji, jednocześnie utrzymując elegancki estetyczny wygląd z przezroczystymi materiałami i subtelnymi metalicznymi wykończeniami. Te projekty zawierają wbudowane wskaźniki LED w strukturze do komunikowania statusu urządzenia, kontrolery dotykowe bez oddzielnych zespołów przycisków oraz zakrzywione formy, które byłyby trudne do osiągnięcia przy użyciu konwencjonalnych metod produkcji – wszystko to przy jednoczesnym zmniejszeniu wagi i poprawie trwałości. To podejście stanowi znaczące odejście od tradycyjnej elektroniki, która wymagałaby oddzielnych płyt obwodów drukowanych i zespołów mechanicznych, co skutkowałoby większymi produktami z większą liczbą potencjalnych punktów awarii.

Urządzenia medyczne

Dziedzina medyczna korzysta ze strukturalnej elektroniki poprzez rozwój konformowalnego sprzętu diagnostycznego, inteligentnych protez z wbudowanymi czujnikami i aktuatorami oraz implantowalnych urządzeń, które mogą lepiej dopasować się do konturów ludzkiego ciała.

Ultra-cienkie konformalne czujniki, które bezpośrednio przylegają do skóry, zintegrowane akcelerometry, EKG i EMG na pojedynczym elastycznym podłożu oraz rozciągliwe obwody, które naturalnie poruszają się razem z ciałem, rewolucjonizują monitorowanie pacjentów. Badania kliniczne wykazały, że te systemy zapewniają dane medyczne o jakości porównywalnej z tradycyjnym sprzętem monitorującym, będąc przy tym znacznie bardziej komfortowymi dla pacjentów, co zwiększa wskaźniki przestrzegania zaleceń o ponad 60%.

Wyzwania inżynieryjne i rozwiązania

Chociaż potencjał elektroniki strukturalnej jest ogromny, należy rozwiązać znaczące wyzwania inżynieryjne.

Zarządzanie ciepłem

Gdy komponenty elektroniczne są wbudowane w materiały strukturalne, tradycyjne podejścia do chłodzenia, takie jak radiatory i wentylatory, mogą być niemożliwe do zastosowania. Inżynierowie opracowują innowacyjne rozwiązania, w tym materiały zmieniające fazę, mikro-kanały chłodzące zintegrowane ze strukturą oraz materiały strukturalne o dobrej przewodności cieplnej.

Niezawodność i konserwacja

Tradycyjna elektronika może być naprawiana poprzez wymianę dyskretnych komponentów lub całych płyt obwodów. Elektronika strukturalna stwarza wyzwania dla konserwacji i naprawy, ponieważ funkcje elektroniczne są integrowane bezpośrednio w strukturze. Prowadzi to do rozwoju materiałów samonaprawiających się oraz modułowych podejść, które pozwalają na ukierunkowaną wymianę uszkodzonych sekcji.

Metodologie projektowania

Elektronika strukturalna wymaga od inżynierów innego myślenia o projektowaniu. Zamiast projektować elektronikę i strukturę oddzielnie, muszą być one rozpatrywane jako zjednoczony system od najwcześniejszych etapów. Prowadzi to do rozwoju nowych narzędzi CAD, które mogą jednocześnie modelować właściwości mechaniczne, termiczne i elektryczne, jak również postępy w symulacji wielofizycznej.

Altium Designer: Na czele rewolucji w elektronice strukturalnej

Altium Designer umocnił swoją pozycję na czele projektowania elektroniki strukturalnej dzięki możliwościom wykraczającym poza tradycyjne projektowanie PCB.

Projektowanie elektroniki 3D

Możliwości projektowania PCB 3D w Altium Designer pozwalają inżynierom wizualizować i projektować obwody elektroniczne, które dostosowują się do powierzchni niepłaskich i integrują ze strukturami mechanicznymi. Nowe narzędzie 3D-MID wprowadza prawdziwe projektowanie obwodów 3D do Altium Designer po raz pierwszy, pozwalając na połączenie funkcjonalności elektrycznej i mechanicznej w jednej części.

Dokument 3D-MID integruje się z projektem w Altium Designer tak samo jak standardowa płyta PCB - jego komponenty i połączenia są sterowane przez projekt schematu, a także zawiera standardowe obrysy SMT z typowej biblioteki komponentów.

Współprojektowanie MCAD-ECAD

Integracja natywna z systemami CAD mechanicznymi umożliwia bezproblemową współpracę między inżynierami elektryków i mechaników, co jest kluczowe przy projektowaniu elektroniki strukturalnej. Projektując podłoże w MCAD, na powierzchni części można umieścić krzywe 3D, które są dołączane do eksportowanego pliku IGES. Te "krzywe" mogą być następnie wyświetlane w Altium Designer i używane jako przewodnik do umieszczania komponentów i regionów oraz podczas trasowania.

Wsparcie dla Elektroniki Drukowanej

Altium Designer wspiera również projektowanie elektroniki drukowanej, gdzie obwód jest bezpośrednio drukowany na podłożu. Stos warstw może być skonfigurowany dla elektroniki drukowanej, z warstwami przewodzącymi i nieprzewodzącymi zdefiniowanymi zgodnie z procesem produkcyjnym. Kształty dielektryczne mogą być tworzone ręcznie lub generowane automatycznie, aby izolować skrzyżowania między różnymi sieciami.

Wydajność Produkcyjna

Altium Designer może generować dane produkcyjne wymagane do produkcji elektroniki strukturalnej. Dla 3D-MID projekt można eksportować w formatach kompatybilnych z maszynami do strukturyzacji laserowej (LDS). Dla elektroniki drukowanej, wyjścia obejmują pliki dla każdego przelotu druku przewodzącego oraz każdego przelotu druku dielektrycznego, typowo w formacie Gerber.

Przyszłość inżynierii elektrycznej

W miarę dojrzewania elektroniki strukturalnej, możemy spodziewać się zmiany w podejściu inżynierów elektryków do ich pracy.

Współpraca interdyscyplinarna

Granica między inżynierią elektryczną a innymi dyscyplinami takimi jak inżynieria mechaniczna, materiałowa i chemiczna będzie się coraz bardziej zacierać. Skuteczna implementacja elektroniki strukturalnej wymaga wiedzy specjalistycznej z tych dziedzin, co prowadzi do bardziej współpracującego podejścia do projektowania i rozwoju.

Nowe paradygmaty edukacyjne

Edukacja inżynierska będzie musiała ewoluować, aby przygotować studentów na tę interdyscyplinarną przyszłość. Programy nauczania, które tradycyjnie oddzielały inżynierię elektryczną od mechanicznej, będą musiały stworzyć kursy łączące, które uczą zintegrowanych zasad projektowania.

Ewoluujące standardy i praktyki

Standardy branżowe i najlepsze praktyki będą musiały dostosować się do tego nowego paradygmatu. Od walidacji projektu, przez metodologie testowania, po rozważania dotyczące końca życia produktu, rewolucja w elektronice strukturalnej będzie wymagała przemyślenia ustalonych norm.

Podsumowanie

Strukturalna elektronika reprezentuje nie tylko nową technologię, ale również nową filozofię w inżynierii elektrycznej. Przełamując sztuczne granice między strukturą a funkcją, otwiera drzwi do projektów, które są bardziej efektywne, bardziej zaawansowane i bardziej zintegrowane niż kiedykolwiek wcześniej.

W miarę dojrzewania tej dziedziny, inżynierowie elektrycy mają bezprecedensową okazję, aby na nowo wyobrazić sobie swoją rolę i swoje twory, projektując prawdziwie zintegrowane systemy, gdzie każdy element służy zarówno celom strukturalnym, jak i elektronicznym. Narzędzia takie jak Altium Designer torują drogę, dostarczając możliwości potrzebnych do przekształcenia obietnicy strukturalnej elektroniki w rzeczywistość.

Dla inżynierów przyzwyczajonych do tradycyjnych podejść, strukturalna elektronika może początkowo wydawać się wyzwaniem. Jednakże, ci, którzy przyjmą tę zmianę paradygmatu, znajdą się na czele rewolucji, która obiecuje przekształcić zarówno inżynierię elektryczną, jak i samą naturę produktów i systemów, które tworzymy.

Odkryj, jak Altium Designer wspiera drukowaną elektronikę i umożliwia integrację obwodów elektrycznych z trójwymiarowymi częściami mechanicznymi.