3D-MID w centrum uwagi: Zasady, procesy i praktyczne zastosowanie

W związku z miniaturyzacją komponentów elektronicznych oraz postępami w procesach produkcyjnych i montażowych, trendy projektowe coraz częściej zmierzają w kierunku mniejszych, ale wydajniejszych urządzeń. Na przykład, smartwatche i inteligentne okulary obecnie integrują potężne procesory, wyświetlacze, kamery, mikrofony, głośniki, Bluetooth, Wi-Fi oraz wbudowane anteny, wśród innych funkcji.

Ta ewolucja stawia przed projektantami wyzwanie ciągłego zmniejszania przestrzeni zajmowanej przez elektronikę. Jednym z rozwiązań jest technologia 3D-MID, która umożliwia integrację komponentów mechanicznych i elektronicznych. Altium, lider w narzędziach do projektowania, oferuje unikalne rozwiązanie na rynku dla trójwymiarowego projektowania obwodów.

Co to jest 3D-MID?

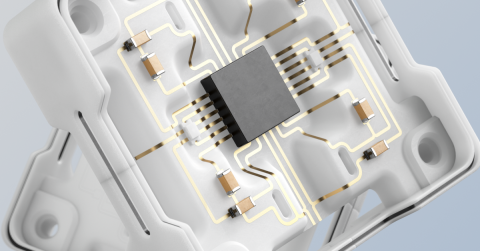

Skrót 3D-MID oznacza Trójwymiarowe Zintegrowane Urządzenia Mechatroniczne. Odnosi się do technologii, która integruje elektronikę bezpośrednio w komponencie mechanicznym, używając materiału części jako podłoża. To podejście umożliwia tworzenie ścieżek przewodzących oraz dodawanie padów komponentów bezpośrednio na plastiku, co demonstruje poniższy przykładowy rysunek:

Innymi słowy, tworzy to PCB, gdzie substrat jest tym samym materiałem co część mechaniczna (taką jak ABS czy poliwęglan), oszczędzając miejsce poprzez eliminację potrzeby posiadania oddzielnego PCB i jego montażu. Ta metoda nie tylko oszczędza miejsce, ale również pozwala projektantom dostosować obwody do złożonych geometrii—czy to zakrzywionych, czy kątowych—przezwyciężając tym samym ograniczenia tradycyjnych metod. Nawet w przypadku elastycznych PCB, kluczowe jest uwzględnienie kątów skrętu, stworzenie odpowiednich ścieżek routingu wewnątrz struktury mechanicznej oraz zabezpieczenie punktów montażowych, aby zapobiec niepożądanemu ruchowi, który mógłby prowadzić do uszkodzeń.

Proces produkcyjny stojący za tą technologią nazywa się Laser Direct Structuring (LDS). Ten opatentowany proces firmy LPKF polega na wtryskiwaniu termoplastycznego materiału z domieszką nieprzewodzącego związku metalu. Laser następnie aktywuje ten związek, tworząc ścieżki PCB. Dodatkowo, druk 3D może służyć jako alternatywa dla wtrysku, poszerzając dostępność tej technologii.

Ta technologia może być również łączona z technikami takimi jak Wire Bonding.

Historia, teraźniejszość i przyszłość 3D-MID

Technika LDS została opracowana pod koniec lat 90. XX wieku dzięki współpracy między Technische Hochschule Ostwestfalen Lippe (THOWL), Uniwersytetem Nauk Stosowanych w Lemgo, Niemcy, a firmą LPKF. Prawa do eksploatacji należały do LPKF aż do 2022 roku, kiedy to wszystkie patenty zostały przekazane firmie.

Chociaż technologia 3D-MID nie jest nowością i była stosowana w różnych dziedzinach, jej wpływ na przemysł rośnie – szczególnie z firmami takimi jak HARTING, które aktywnie promują jej użycie w różnorodnych sektorach przemysłowych. Ewolucja narzędzi do automatyzacji projektowania elektronicznego (EDA), takich jak te od Altium, dodatkowo zwiększa jej dostępność dla projektantów PCB.

Patrząc w przyszłość, perspektywy dla technologii 3D-MID są obiecujące. Chociaż obecne procesy LDS wspierają tylko pojedynczą warstwę miedzi (choć o złożonych geometriach), postępy mogą wkrótce umożliwić projektowanie wielowarstwowe. Taki postęp pozwoliłby na integrację szybkich magistral z kontrolowaną impedancją do warstw sygnałowych. Co więcej, drukarki 3D odgrywają coraz ważniejszą rolę w rozwijaniu zarówno technologii, jak i jej zastosowań.

Jakie są zastosowania technologii 3D-MID?

Technologia 3D-MID oferuje szeroką wszechstronność zastosowań w różnych sektorach, w tym:

- Automotive: Używana w czujnikach do systemów kontroli klimatu, przełącznikach, mechanicznie zintegrowanych antenach, oświetleniu LED oraz Adaptacyjnym Tempomacie (ACC).

- Integracja anten: Integracja anten bezpośrednio w projekt mechaniczny dostosowuje je do geometrii komponentu. Ta innowacja nie tylko oszczędza miejsce, ale także umożliwia projektowanie trójwymiarowe - ważną zaletę przy wysokich częstotliwościach. W RFID anteny mogą być montowane bezpośrednio w obudowie wraz z chipem, eliminując potrzebę oddzielnej PCB i redukując koszty produkcji.

- Urządzenia medyczne:Miniaturyzacja i redukcja wagi umożliwiona przez 3D-MID pozwala na tworzenie innowacyjnych urządzeń, takich jak aparaty słuchowe, które integrują elektronikę z obudową. To skutkuje mniej inwazyjnymi zabiegami i nowatorskimi systemami dostarczania leków.

- Zastosowania przemysłowe: Od dronów po tagi RFID i terminale płatnicze, 3D-MID optymalizuje przestrzeń i wagę, jednocześnie usprawniając procesy produkcyjne. W aplikacjach związanych z bezpieczeństwem zwiększa wykrywanie manipulacji i ochronę fizyczną.

Producenci tacy jak HARTING opracowali nawet specjalizowane nośniki komponentów i ekspandery PCB, aby wspierać te aplikacje.

A więc... Jak wygląda proces projektowania z wykorzystaniem technologii 3D-MID?

Ta sekcja krótko przedstawia kroki tworzenia podstawowego projektu przy użyciu Altium Designer 25:

- Dobór komponentów: Rozpocznij od zaprojektowania lub wybrania komponentu 3D, w który zostanie zintegrowana część elektryczna. Należy pamiętać, że muszą być przestrzegane zasady projektowania, aby zapewnić prawidłowe trasowanie ścieżek i umieszczanie komponentów (biorąc pod uwagę czynniki takie jak promienie krzywizny i płaskie obszary montażowe). Na przykład, można użyć obudowy ABS od firmy Hammond Manufacturing; w tym przypadku dolna pokrywa może pomieścić złącze, diodę LED i rezystor.

- Tworzenie projektu: Utwórz nowy projekt w Altium, dodaj schemat i edytuj go. Schemat dla tego przykładu jest utrzymany w prostocie.

- Dokument PCB: Następnie, utwórz nowy dokument PCB, wybierając opcję PCB3D. Altium poprosi o wybranie komponentu 3D (w formacie STEP lub IGES). W tym przykładzie obudowa jest wybierana ze strony internetowej producenta, a Altium ładuje ją jako nowy substrat.

- Transfer projektu: Przenieś projekt na PCB tak, jak zrobiłbyś to z każdym konwencjonalnym projektem. Komponenty są ładowane do pliku PCB tak jak w standardowym PCB.

- Umieszczanie komponentów i trasowanie: Pozycjonuj komponenty na powierzchni i odpowiednio trasuj linie.

- Eksport: Po zakończeniu projektu, eksportuj dane projektu 3D-MID za pomocą Plik » Eksport » 3D MID. Eksportowane dane zawierają podłoże i wzór miedzi jako montaż STEP (wymagany dla procesu LDS) wraz z trójwymiarowym plikiem do umieszczania komponentów.

Jakie są procesy produkcyjne i montażowe?

Proces produkcyjny, znany jako Laser Direct Structuring (LDS), obejmuje kilka kluczowych etapów:

- Wtrysk: Proces wtrysku jednoskładnikowego wykorzystuje zatwierdzony termoplastyczny materiał z dodatkami. Chociaż ta metoda może być kosztowna dla produkcji o niskim wolumenie, druk 3D oferuje kosztową alternatywę.

- Aktywacja i strukturyzacja laserowa: Wiązka laserowa aktywuje niemetaliczne cząsteczki przewodzące w materiale termoplastycznym, tworząc ścieżki obwodów.

- Metallizacja: Proces bezprądowy nakłada warstwę niklu, a następnie cienką warstwę złota.

- Montaż: Standardowe procesy technologii montażu powierzchniowego (SMT) są używane do umieszczania komponentów i przepływu lutowniczego.

Jakie są ograniczenia tej technologii?

Pomimo swoich zalet, technologia 3D-MID ma kilka ograniczeń:

- Materiał dodatkowy używany jako podłoże może być aktywowany tylko za pomocą lasera na swojej powierzchni - i tylko raz. Oznacza to, że obecnie technologia ta wspiera tylko projekty jednowarstwowe (z wyjątkiem warstw zewnętrznych aktywowanych z obu stron).

- To ograniczenie zmniejsza jej zastosowanie do trasowania sygnałów wysokiej prędkości, które wymagają wbudowanych par różnicowych lub kontrolowanej impedancji między określonymi płaszczyznami masy.

- Inne ograniczenia projektowe obejmują minimalną grubość ścieżek, odstępy między przewodnikami, typy via, opcje wykończenia powierzchni, dostępność płaszczyzn zasilania, wyzwania związane z płytkami o wysokiej gęstości komponentów oraz problemy z bardzo małymi obudowami, takimi jak BGAs czy WLCSPs.

Wnioski

3D-MID: Rozwiązanie dla nowych wyzwań

W dzisiejszym szybko ewoluującym krajobrazie, gdzie urządzenia stają się coraz bardziej kompaktowe, pojawienie się innowacyjnych technologii jest niezbędne. Technologia 3D-MID umożliwia projektantom tworzenie obwodów bezpośrednio na powierzchni trójwymiarowych części, dostosowując się do złożonych geometrii. Nie tylko oszczędza to miejsce, ale także redukuje koszty produkcji poprzez eliminację oddzielnych procesów montażu PCB.

Altium Designer jako narzędzie do projektowania 3D-MID

Altium Designer 25 wyróżnia się jako idealne narzędzie do projektowania 3D-MID, bezproblemowo integrując się ze standardowym przepływem pracy projektowania elektroniki. Wykorzystując istniejące już biblioteki i tradycyjne procesy projektowe, projektanci mogą synchronizować schematy z modelami 3D, umieszczać komponenty bezpośrednio na powierzchni 3D i trasować je przy użyciu konwencjonalnych narzędzi. Producenci tacy jak HARTING rekomendują Altium Designer jako preferowane narzędzie do aplikacji 3D MID.

Ograniczenia projektowe i produkcyjne

Ważne jest, aby uznać, że technologia 3D-MID ma wrodzone ograniczenia projektowe i produkcyjne. Projektanci muszą używać materiałów zatwierdzonych przez producenta, unikać zbyt skomplikowanych projektów elektrycznych oraz omijać wielowarstwowe układy, przelotki nieprzechodzące, oraz linie wysokiej prędkości wymagające precyzyjnej kontroli impedancji. Dodatkowo, należy starannie rozważyć ograniczenia mechaniczne, szczególnie w kontekście aktywacji laserowej i pozycjonowania komponentów.