Evitando Atrasos Custosos: Dicas Essenciais para Designers de PCB

Já passou pela frustração de ter seu pedido de design de PCB colocado em espera pelo seu fabricante? Esse é um problema comum que muitos designers de PCB enfrentam, particularmente com novos circuitos flexíveis ou designs rígido-flexíveis. Quando um pedido é feito, a antecipação de um processo de produção tranquilo pode ser rapidamente interrompida por uma espera inesperada, muitas vezes devido a perguntas de engenharia ou esclarecimentos. Essas esperas não são apenas inconvenientes menores - elas podem levar a atrasos significativos no cronograma do seu projeto, interrompendo agendas, aumentando custos e estressando relações com clientes ou partes interessadas.

Atrasos na fabricação de PCBs são frequentemente evitáveis e decorrem de problemas no pacote de dados submetido. Informações faltantes ou incompletas, inconsistências e detalhes negligenciados frequentemente interrompem a produção, levando a atrasos. Identificando e abordando esses erros comuns antecipadamente, você pode otimizar seu processo e melhorar a taxa de sucesso dos seus projetos de PCB.

Documentação: A Raiz de Muitos Atrasos

É comum que 60% ou mais dos novos projetos sejam colocados "em espera" para esclarecimentos quando o fabricante está configurando as ferramentas e o fluxo de processo. Este percentual pode ser ainda maior com designs flexíveis e rígido-flexíveis. A boa notícia? A maioria desses problemas é evitável. Antes de enviar seu pedido, revise cuidadosamente todo o pacote de documentação e os requisitos do pedido de compra. Verifique se tudo está incluído e correto.

Principais Áreas para Focar

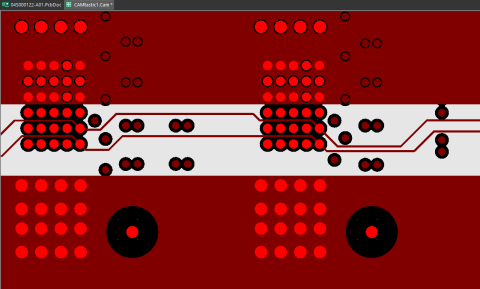

- Gráficos de Furação: O gráfico de furação detalha os tamanhos específicos, quantidades e localizações dos furos necessários em sua PCB. Uma discrepância entre o gráfico de furação e os arquivos de furação fornecidos é uma das razões mais comuns para um projeto ser colocado em espera. Essa discrepância indica que o desenho de fabricação e os dados de design reais podem não estar alinhados, levando o fabricante a interromper o processo para buscar esclarecimentos. Isso pode atrasar o processo de CAM (Fabricação Assistida por Computador) logo no início, estendendo desnecessariamente o cronograma do seu projeto.

- Empilhamentos: As informações de empilhamento detalham o arranjo das várias camadas na sua PCB, incluindo os materiais utilizados e suas respectivas espessuras. Dados precisos de empilhamento são essenciais para alcançar a impedância correta e garantir que a placa funcione conforme esperado.

- Tabelas de Impedância: O controle de impedância é crucial para circuitos de alta velocidade, e quaisquer erros na tabela de impedância podem resultar em placas que não atendem ao desempenho elétrico requerido. É importante verificar se os valores de impedância especificados estão consistentes com o design real e que todos os cálculos necessários estão corretos. Qualquer discrepância aqui pode levar a um produto que não atenda às suas especificações elétricas, necessitando de retrabalho ou, pior, um redesenho completo.

- Dimensões da PCB: As dimensões gerais da PCB, incluindo tolerâncias de borda e localizações de características críticas, devem ser documentadas com precisão. Qualquer desvio entre o desenho e os dados de design reais pode causar problemas significativos durante a fabricação. Por exemplo, dimensões incorretas podem resultar na PCB não se encaixando adequadamente em seu invólucro pretendido ou falhando em alinhar com outros componentes, levando a modificações dispendiosas ou placas descartadas.

Antes de enviar o seu desenho de fabricação, revise cuidadosamente todas as notas, dimensões e detalhes para garantir a precisão e alinhamento com a última revisão do projeto. Confirme que o conjunto de dados está completo, incluindo camadas de circuito, arquivos de furação, máscaras de solda, legendas, netlists, instruções de array e desenhos, e que corresponde à revisão correta. Um erro comum — enviar arquivos de furação desatualizados enquanto se usa camadas de circuito atualizadas — pode causar atrasos significativos. Ao verificar duplamente a consistência e a completude, você pode evitar contratempos dispendiosos e agilizar o processo de fabricação.

Exemplo: Anel Anular e Distância de Furação ao Cobre em NFPs

Um exemplo comum onde o dimensionamento de características pode impactar a qualidade, o custo e o cronograma de entrega é o tamanho do anel anular e a distância de furação ao cobre, especificamente no que se refere a pads não funcionais (NFPs). Materiais flexíveis são mais desafiadores de trabalhar do que os rígidos, tornando mais difícil manter o registro das camadas internas. Sempre que possível, projete anéis anulares maiores em suas camadas flexíveis para acomodar esses desafios. Para designs que requerem múltiplos ciclos de laminação, aumentar o anel anular após o primeiro ciclo pode melhorar a confiabilidade.

Além disso, resista à tentação de remover pads não funcionais ao traçar as trilhas. Esses pads atuam como uma distância de segurança entre uma broca e um condutor. Removê-los pode comprometer a confiabilidade da sua PCB e pode violar as diretrizes de design da IPC.

Aqui está um exemplo do que pode dar errado se você remover pads não funcionais:

- Especificação de design: furo de .008" até o cobre.

- Tangência permitida: anel anular de .005" permite que o furo até o cobre seja de .003" antes do recuo por corrosão.

- Recuo por corrosão: Remove .0015", reduzindo a distância entre o revestimento de cobre e um condutor para .0015".

- Migração de CAF: Pode adicionar até .001" de crescimento, deixando apenas .0005" entre eles.

- Requisitos da IPC-2221/2222: Um espaço mínimo de .002" é necessário para 0-50 volts no produto finalizado.

Em um cenário de pior caso, o furo metalizado poderia exceder seu orçamento de espaço em .0015". Embora isso possa ser aceitável para produtos de classe 2, representa um risco significativo para produtos de classe 3 e para a confiabilidade em campo.

Ao prestar muita atenção à sua documentação, conjunto de dados de fabricação e detalhes de design chave como o anel anular e a distância de perfuração ao cobre, você pode evitar atrasos desnecessários e garantir que seu design de PCB atenda a todos os requisitos. Tomar essas medidas não só economizará tempo e frustração, mas também levará a um produto final mais confiável.

Back

Back