Protegendo o Seu Projeto de PCB Contra Defeitos de Montagem por Máquinas

Nos dias de hoje, a maioria das PCBs não é montada manualmente, exceto por componentes especiais ou para eliminar uma passagem de refusão. Quando você tem uma placa montada em uma linha automatizada em vez de por trabalho manual, espera que sua PCBA esteja livre de defeitos. Na realidade, nenhum processo de montagem de PCB é perfeito, mesmo com equipamentos de ponta, e uma pequena porcentagem de suas placas pode ocasionalmente enfrentar problemas de qualidade. No entanto, estar ciente dos problemas pode ajudá-lo a otimizar seu design para minimizar ou até mesmo prevenir alguns defeitos comuns de montagem de PCB.

Defeitos de Montagem de PCB

Existem muitos defeitos que podem surgir em qualquer PCBA, tanto durante a fabricação quanto a montagem. Algumas práticas básicas de DFM por parte de um designer, e uma revisão de DFM por seu fabricante, ajudarão. Embora a probabilidade de ver esses defeitos seja geralmente baixa, estatisticamente você está garantido a encontrar defeitos se um número suficiente de placas for produzido. A lista de alguns dos principais defeitos de montagem de PCB é mostrada aqui,

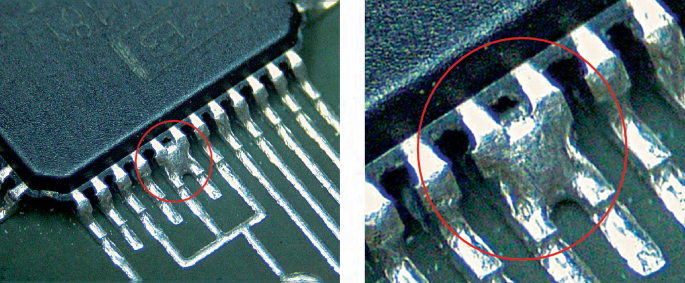

1. Pontes de Solda

Um dos defeitos de montagem de PCB mais graves que podem causar sérios danos quando energizados são pontes de solda ou curtos entre os terminais de componentes de passo fino. Os curtos são geralmente minúsculos e facilmente escapam da inspeção visual. Curto-circuitos durante a montagem de PCB podem ser causados por vários fatores. Por exemplo, pads de componentes que são muito largos com pouco espaço entre eles podem resultar em pontes de solda. Curto-circuitos também podem ser causados por uma quantidade excessiva de solda colocada nos pads devido a estênceis excessivamente espessos, ou possivelmente estênceis sujos.

Defeito de ponte de solda identificado visualmente. [Fonte: Springer]

2. Juntas Abertas

Juntas abertas resultam de solda insuficiente ou, possivelmente, do levantamento de componentes durante a soldagem (veja tombstoning abaixo). A menos que você esteja usando uma lupa, algumas juntas abertas em um pad de PCB são quase impossíveis de detectar. Uma verificação visual indicará se todos os componentes montados na superfície estão devidamente soldados. No entanto, até mesmo uma pequena lacuna entre o terminal do componente e o pad de solda é suficiente para impedir que a eletrônica funcione corretamente. Além disso, um estêncil que é muito fino também pode causar menor depósito de pasta de solda e, portanto, as juntas abertas. Embora possam ser difíceis de identificar visualmente, as juntas abertas geralmente apresentam alta resistência com um DMM. Isso oferece uma maneira simples de verificar o que seria suspeito como uma junta aberta.

3. Componentes SMD Flutuantes

Componentes through-hole podem ser mantidos no lugar pelo próprio peso e pela fixação dos terminais que penetram nos furos passantes. Isso não acontece com pads SMD; essas peças basicamente se assentam em cima da pasta de solda antes de passar pelo refusão. A quantidade de pasta de solda nos pads e a diferença de temperatura entre os pads dos componentes podem levar a dois problemas:

- Peças flutuantes que experimentam desvio

- Umectação insuficiente em um pad, levando ao tombstoning

- Vibração da PCB ao entrar no refusão

Se a solda umedecer ambos os lados da peça dentro de uma pequena diferença de tempo, então não devemos esperar peças desviadas ou tombstoning. No entanto, excesso de solda em um pad ou umectação desigual produzirão tanto desvio quanto/ou tombstoning. Isso é conhecido por causar desvio em passivos SMD, pinos de ponto de teste, DPAKs, SOTs e outros pacotes SMD planos com pequena contagem de leads.

Deslocamento de um componente devido a má umectação e baixa temperatura nos pads do componente. [Fonte].

Embora a possibilidade de deslocamentos de componentes na montagem de PCBs seja baixa, eles acontecem e geralmente são óbvios para o olho atento, exceto com pacotes como ball grid array (BGA) onde os leads estão na parte inferior do componente. Um retrabalho para realinhar o componente requer a dessoldagem do componente e soldagem manual novamente. Isso pode causar mais problemas de qualidade, pois o sucesso dessas tarefas depende das habilidades do técnico. Deslocamentos de componentes são geralmente causados por fatores físicos, como leads dobrados ou altas vibrações no transportador.

4. Defeitos Específicos de BGA

Os BGAs podem apresentar um conjunto específico de defeitos que surgem durante a soldagem. Estes estão relacionados à temperatura de soldagem, quantidade de pasta de solda impressa, desgaseificação do fluxo e perfil de refluxo durante a soldagem. A lista de defeitos inclui:

- Cabeça no travesseiro

- Umectação insuficiente

- Excesso ou insuficiência de pasta de solda

- Fluxo residual ou contaminação por fluxo no-clean não curado abaixo do BGA

Esses defeitos podem levar a falhas intermitentes (nomeadamente cabeça no travesseiro ou umectação insuficiente) durante a expansão térmica ou ciclagem. Isso pode parecer apresentar-se como uma falha intermitente devido a trilhas fraturadas abaixo do interconector, mas na verdade está na esfera de solda acima do PCB. O outro fator aqui relaciona-se com a limpeza da região de soldagem do BGA, onde a decomposição do fluxo no-clean não curado pode ocorrer ao longo do tempo, levando a potencial ECM de componentes ativos no fluxo residual, incluindo no fluxo no-clean não curado. Este problema com o fluxo no-clean é uma razão para potencialmente estender o tempo de refluxo, ou optar por um procedimento de limpeza que possa remover todos os resíduos do fluxo no-clean.

Nos casos em que BGAs falham em soldar corretamente, você só será capaz de notar defeitos muito graves como deslocamento (flutuação) e levantamento dos pads. Esses defeitos são muito incomuns, e mais frequentemente não se percebe os defeitos mais comuns sem uma inspeção por raio-X do BGA. A inspeção por raio-X fornece uma visão direta das esferas de solda e permite a identificação de pontes de solda, cabeça-no-travesseiro, excesso de solda ou solda insuficiente (aberturas). Ainda mais difícil de diagnosticar são falhas intermitentes de microvias em pad quebradas sendo ligadas às esferas de solda do BGA; isso tem que ser identificado em testes elétricos e é uma parte importante da confiabilidade de microvias.

5. Empenamento

O empenamento da placa pode ocorrer devido ao design incorreto do empilhamento ou fatores de processamento durante a montagem. Quando o empenamento é excessivo, a placa pode violar os padrões de planicidade (curvatura e torção) no PCB acabado conforme especificado nas normas IPC. Os valores típicos permitidos de empenamento (curvatura e torção) são menores que 1,5% para placas apenas com furos passantes, ou menos que 0,75% para placas com componentes SMD. Os vários fatores que causam empenamento incluem:Orientação mista de placas em um painel:

- Grandes discrepâncias de CTE e Tg na pilha

- Pilhas assimétricas

- Passagens repetidas de refusão e onda

- Deriva do perfil de temperatura do forno

Isso é tanto um problema de design quanto um problema de processamento de montagem. Designs otimizados para minimizar passagens de refusão eliminarão uma fonte comum de empenamento de PCB.

Como Identificar Defeitos na Montagem de PCB

As casas de montagem de PCB geralmente incluem algum nível mínimo de equipamento para manter a ferramenta, inspecionar placas montadas e realizar retrabalho. Os níveis de inspeção variam de acordo com a capacidade da casa de montagem, bem como pelo nível de serviço que está sendo fornecido pela casa de montagem. No entanto, em geral, a casa de montagem deve ter uma ou mais das seguintes capacidades para inspecionar montagens de PCB em busca de defeitos.

1. Inspeção Visual/Visão Computacional

A inspeção visual pode ser realizada manualmente por um operador de montagem, mas, mais frequentemente, é automatizada e realizada com um sistema especializado de inspeção óptica automatizada (AOI). Os sistemas AOI são sistemas de visão computacional que podem identificar erros de colocação, defeitos de soldagem, circuitos abertos, danos na superfície e descoloração que podem ser devidos à contaminação. Qualquer defeito ou suspeita de defeito é então sinalizado para um operador, que realizará uma inspeção visual manual.

As inspeções visuais mais avançadas se dividem em três áreas possíveis:

- Varreduras visuais assistidas por aprendizado de máquina, onde um computador

- Inspeção por raio-X, possivelmente também assistida por aprendizado de máquina

- Varreduras por tomografia computadorizada (CT), que produzem uma imagem 3D do interior da placa

O custo dos sistemas AOI diminuiu e a maioria das casas de montagem de PCBs possui esses sistemas. A inspeção por raio-X será necessária para o controle de qualidade na montagem de BGA. Finalmente, as varreduras CT, quando aplicadas à inspeção de PCBs, estão entre as modalidades de inspeção de visão computacional mais avançadas e não estão disponíveis em todos os fabricantes. Não assuma quais capacidades seu montador tem disponíveis; certifique-se de que eles possuem as capacidades de que você precisa para garantir que seu alvo de taxa de defeitos possa ser atingido e que eles possam implementar os procedimentos corretos de controle de qualidade para sua PCBA.

2. Testes Químicos de Superfície

Se você olhar para a lista de defeitos acima, notará que alguns deles estão relacionados à limpeza da PCB montada; resíduos de fluxo remanescentes foram mencionados especificamente. A inspeção visual é mais focada em solda, colocação e defeitos de superfície na PCBA, mas testes químicos podem ser realizados para identificar contaminação. Há muitos produtos químicos utilizados ao longo dos processos de fabricação e montagem de PCBs, e alguns destes podem deixar contaminantes que criam um desafio para a confiabilidade a longo prazo da PCB montada. Alguns dos testes químicos padrão para limpeza e análise de contaminação incluem:

- Resistência de isolamento superficial

- Cromatografia iônica

- Resistividade do extrato de solvente (ROSE)

Como designer, você certamente pode estabelecer requisitos de limpeza que aceitará, e estes podem ser incluídos nas notas do seu desenho de montagem. A outra opção é afirmar que a limpeza da placa deve estar em conformidade com um padrão específico, geralmente IPC-610 ou IPC-J-STD-001. Se houver algum outro padrão industrial relevante que deva ser um alvo de conformidade, então isso deve ser especificado. Alguns desses alvos de conformidade de limpeza e defeitos podem ser encontrados nas indústrias aeroespacial, automotiva e médica.

Sempre que estiver pronto para exportar seu projeto finalizado e preparar a documentação para a produção em volume, certifique-se de usar as ferramentas de design e análise no Altium Designer®. A extensão Draftsman oferece a capacidade de criar rapidamente desenhos de fabricação, completos com notas de montagem em formatos padronizados. Quando você terminar seu projeto e quiser liberar os arquivos para seu fabricante, a plataforma Altium 365™ facilita a colaboração e o compartilhamento de seus projetos.

Apenas começamos a explorar o que é possível com o Altium Designer no Altium 365. Comece seu teste gratuito do Altium Designer + Altium 365 hoje mesmo.