O que é Teste de Burn-in para Eletrônicos?

Uma vez que você esteja planejando a produção de qualquer nova placa, provavelmente estará planejando uma série de testes para o seu novo produto. Esses testes geralmente se concentram na funcionalidade e, para placas de alta velocidade/alta frequência, na integridade do sinal/energia. No entanto, você pode pretender que seu produto opere por um período extremamente longo, e precisará de alguns dados para colocar de forma confiável um limite inferior na vida útil do seu produto.

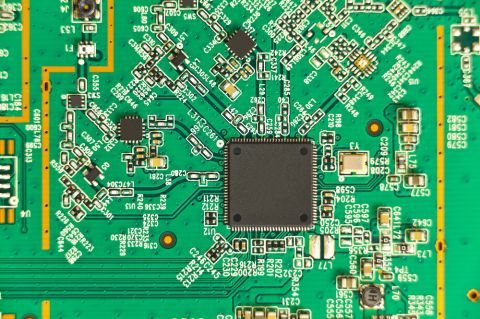

Além dos testes em circuito, testes funcionais e possivelmente testes mecânicos, os componentes e as próprias placas podem se beneficiar de testes de burn-in. Se você está planejando produzir em escala, isso é melhor realizado antes de aumentar para um volume alto.

O que é Teste de Burn-in?

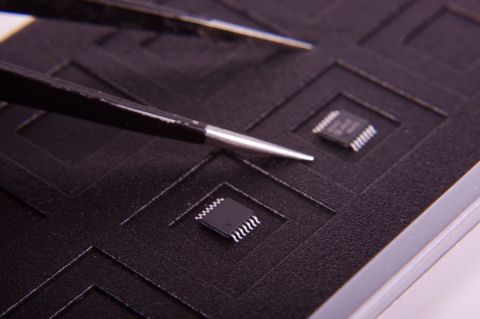

Durante os testes de burn-in, componentes em uma placa de circuito especial para burn-in são submetidos a estresse em ou acima de suas condições operacionais classificadas, a fim de eliminar quaisquer montagens que falhariam prematuramente antes do tempo de vida útil classificado de seus componentes. Essas condições operacionais variadas podem incluir temperatura, tensão/corrente, frequência operacional ou quaisquer outras condições operacionais que são especificadas como um limite superior. Esse tipo de teste de estresse é às vezes chamado de testes de vida útil acelerada (um subconjunto de HALT/HASS), pois eles simulam a operação de um componente por um período prolongado de tempo e/ou sob condições extremas.

O objetivo desses testes de confiabilidade é reunir dados suficientes para formar uma curva em formato de banheira (um exemplo é mostrado abaixo). A infelizmente nomeada porção de “mortalidade infantil” compreende falhas precoces de componentes devido a defeitos de fabricação. Esses testes são normalmente realizados a 125 °C, que por acaso é o limite superior para semicondutores de alta confiabilidade. O teste poderia ser realizado em uma variedade de temperaturas enquanto operado eletricamente para obter uma visão completa da confiabilidade do produto.

Testes de burn-in e testes de estresse ambiental podem ser realizados com uma placa protótipo a 125 °C, ou acima da temperatura de transição vítrea para o material de substrato pretendido. Isso fornecerá alguns dados extremos sobre falhas de estresse mecânico para a placa junto com dados sobre falhas de componentes. O teste de burn-in compreende dois tipos diferentes de testes:

Teste Estático

Um teste de burn-in estático envolve simplesmente aplicar temperaturas e/ou voltagens extremas a cada componente sem aplicar sinais de entrada. Este é um teste de vida acelerada simples e de baixo custo. As sondas simplesmente precisam ser introduzidas em uma câmara ambiental, a câmara é aquecida até a temperatura desejada, e o dispositivo é elevado à voltagem aplicada desejada. Este tipo de teste é melhor utilizado como um teste térmico para simular o armazenamento em temperaturas extremas. Aplicar uma voltagem estática durante o teste não ativará todos os nós no dispositivo, portanto, não oferece uma visão abrangente da confiabilidade do componente.

Teste Dinâmico

Este tipo de teste envolve aplicar sinais de entrada a cada componente enquanto uma placa de burn-in é exposta a temperaturas e voltagens extremas. Isso fornece uma visão mais abrangente da confiabilidade do componente, já que a circuitaria interna em ICs pode ser avaliada quanto à confiabilidade. As saídas podem ser monitoradas durante um teste dinâmico, oferecendo alguma visão de exatamente quais pontos na placa são mais vulneráveis à falha.

Qualquer teste de burn-in que leve a falhas precisa ser seguido de uma inspeção minuciosa. Isso é especialmente verdadeiro nos testes de estresse para placas protótipo. Esses testes podem ser demorados e caros em termos de tempo e materiais, mas são críticos para maximizar o tempo de vida útil do seu produto e qualificar suas escolhas de design. Esses testes vão muito além dos testes em circuito e testes funcionais, pois estressam um novo produto até o seu ponto de ruptura.

Testes de Confiabilidade em Nível de Placa vs. Nível de Componente

Os testes de burn-in não se referem especificamente a testes de estresse com placas protótipo—normalmente, isso recebe o nome de HALT/HASS. Os testes de burn-in, juntamente com outros testes ambientais/de estresse, podem revelar falhas no nível da placa e no nível dos componentes. Esses testes podem ser realizados exatamente nas especificações ou acima das condições operacionais especificadas.

Alguns projetistas de placas podem hesitar em aceitar resultados de testes de burn-in e outros testes de estresse que estão acima das especificações dos componentes, ou fora das condições operacionais pretendidas para a placa/componentes. A lógica por trás disso é que a placa e/ou componentes nunca enfrentarão tais condições operacionais quando implantados em seu ambiente pretendido, então os resultados dos testes não devem ser válidos. Isso não leva em conta o ponto dos testes de burn-in e testes de estresse em geral que são especificados além do necessário.

Realizar esses testes acima das especificações permite localizar mais pontos de falha. Executar múltiplos testes em série permite que você veja como esses pontos de falha surgem ao longo do tempo, oferecendo uma visão muito melhor da confiabilidade. Executar testes acima das especificações simplesmente proporciona uma maior aceleração do tempo de vida do seu produto e oferece uma visão mais aprofundada da curva da banheira.

Se você conseguir abordar quaisquer pontos de falha identificados durante um teste superdimensionado, você pode aumentar significativamente a vida útil da sua placa finalizada. Se você tem acesso a dados da cadeia de suprimentos no seu software de design, você pode facilmente substituir componentes por substitutos adequados que tenham tempos de vida útil mais longos. Todos esses passos contribuem bastante para aumentar a vida útil do seu produto finalizado.

Uma vez que você recebe os resultados do teste de burn-in do seu fabricante e está planejando mudanças no design, você pode rapidamente modificar seu layout e se preparar para uma nova rodada de fabricação com Altium Designer®. Além das funcionalidades padrão da indústria de roteamento e layout, você terá acesso a um conjunto completo de ferramentas de gerenciamento de dados, reutilização de design e visibilidade da cadeia de suprimentos que tornam a modificação do design fácil.

Agora você pode baixar uma versão de avaliação gratuita do Altium Designer e saber mais sobre as melhores ferramentas de layout, simulação e planejamento de produção do setor. Fale com um especialista da Altium hoje mesmo para saber mais.