Что такое HDI? Основы проектирования и процесс производства печатных плат HDI

По мере развития технологий возникает потребность в более компактном размещении ресурсов. Как правило, печатные платы, разработанные с использованием технологий межсоединений высокой плотности (HDI), отличаются меньшими размерами, поскольку позволяют разместить больше компонентов на меньшем пространстве. Для размещения большего количества компонентов на меньшей площади на платах HDI применяются глухие и заглубленные переходные отверстия, микроотверстия, отверстия в контактных площадках, а также сверхтонкие трассы. Мы расскажем об основах проектирования HDI и покажем, как Altium Designer® может помочь в эффективном проектировании печатных плат HDI.

Проектирование и производство печатных схем с высокой плотностью межсоединений (HDI) началось в 1980 году, когда исследователи стали искать пути уменьшения размера сквозных отверстий на печатных платах. Первые промышленные печатные платы, выпущенные путем наращивания или последовательной сборки, появились в 1984 году. С того времени проектировщики и производители компонентов постоянно ищут способы вместить больше функций в один чип и на одну плату. Сегодня проектирование и изготовление плат HDI регламентируется стандартами IPC-2315, IPC-2226, IPC-4104 и IPC-6016.

При планировании конструкции печатной платы HDI необходимо решить ряд задач проектирования и производства. Ниже приведен краткий перечень проблем, с которыми можно столкнуться при проектировании печатных плат HDI.

- Ограниченное рабочее пространство платы

- Меньшие размеры компонентов и промежутки между ними

- Большее количество компонентов на обеих сторонах в структуре слоев печатной платы

- Более длинные маршруты трассировки, увеличивающие время прохождения сигнала

- Готовой к работе печатной плате требуется больше маршрутов трассировки

Набор инструментов компоновки и маршрутизации, разработанных на базе механизма проектирования, основанного на правилах, позволяет отойти от типовых правил проектирования и создавать мощные печатные платы с очень высокой плотностью межсоединений. Передовое программное обеспечение, предназначенное для проектирования печатных плат HDI, упрощает работу с компонентами маршрутизации, обладающими малым шагом, для печатных плат с высокой плотностью межсоединений. Функции проектирования мирового класса, заложенные в Altium Designer, дают возможность создать новое проектное решение и спланировать изготовление платы HDI.

Каковы особенности проектирования и производства печатных плат HDI?

Процесс производства HDI отличается от традиционного процесса производства печатных плат в ряде простых, но значимых аспектов. Здесь немаловажно то, что производственные ограничения будут сдерживать возможности проектирования и маршрутизации платы. Возможно, используемые программы проектирования обеспечивают применение более тонких трасс, меньшего числа сквозных отверстий, большего количества слоев или компонентов меньшего размера, однако для соблюдения требований технологичности производства (DFM) нужно использовать заложенные в программах проектирования преимущества автоматизации. Конкретные требования DFM зависят от производственного процесса и материалов, применяемых для сборки плат. Требования DFM также приобретают большое значение в разрезе требований надежности.

При выборе материалов необходимо ответить на следующие вопросы.

- Будут ли химические процессы, связанные с использованием диэлектрика, совместимы с существующими химическими процессами в материале подложки сердечника?

- Будет ли диэлектрик обладать приемлемым сцеплением с медным покрытием? (Многие производители оригинального оборудования [OEM] желают иметь показатели выше 6 фунтов/дюйм [1,08 кгм/см] на 1 унцию [35,6 мкм] меди.)

- Обеспечит ли диэлектрик достаточное и надежное диэлектрическое разделение между слоями металла?

- Будет ли он удовлетворять температурные потребности?

- Обеспечит ли диэлектрик желаемую «высокую» температуру стеклования (Tg) для проводных соединений и переделок?

- Будет ли он выдерживать температурный удар при нескольких слоях последовательного наращивания (т. е. пайку мягким припоем, ускоренные термические циклы, многочисленные оплавления)?

- Будут ли в нем формироваться надежные сквозные микроотверстия с покрытием?

Существует девять общих категорий диэлектрических материалов, используемых в подложках HDI. В таких спецификациях IPC, как IPC-4101B и IPC-4104A, охвачены многие из них, но существует и много материалов, пока еще не описанных стандартами IPC. Материалы:

- Фоточувствительные жидкие диэлектрики

- Фоточувствительные диэлектрики на основе сухой пленки

- Полиамидная гибкая пленка

- Термически отвержденные сухие пленки

- Термически отвержденный жидкий диэлектрик

- Двухслойная армированная медная фольга, покрытая смолой (RCC)

- Сердечники и предварительно пропитанные слои плат FR-4

- Новые предварительно пропитанные слои с возможностью лазерного сверления (LD) в форме «стеклянных сеток»

- Термопластики

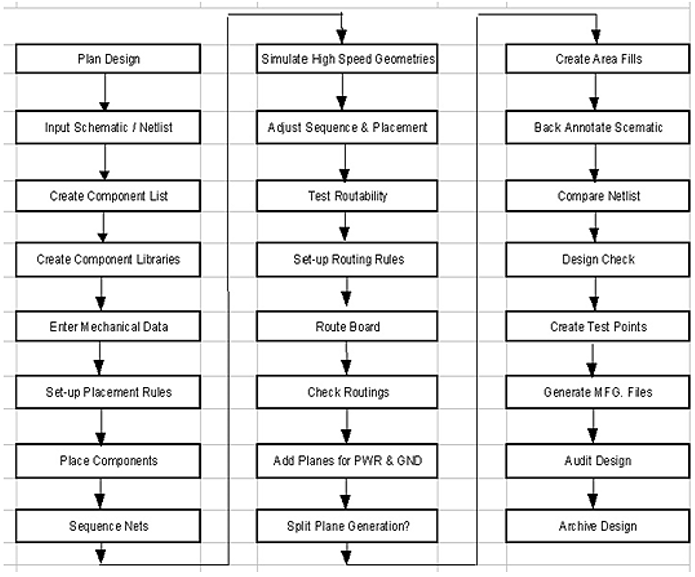

Процесс проектирования печатной платы HDI показан ниже. Эффективность маршрутизации на HDI зависит от структуры слоев, архитектуры сквозных отверстий, размещения элементов, разветвления матрицы шариковых выводов (BGA) и правил проектирования. Важнейшие составные части планирования компоновки HDI — это анализ и учет ширины трасс, размера сквозных отверстий и маршрутизации размещения/отвода для компонентов BGA.

Общий обзор процесса проектирования и компоновки печатных плат HDI.

Обязательно уточняйте у поставщика, какие методы производства применяются при изготовлении печатных плат HDI. Необходимо выяснить, какие ограничения накладываются методами производства, поскольку это влияет на технологические размеры, которые можно включить в компоновку. Шаг шарикового вывода на компонентах BGA будет определять размер сквозного отверстия, который необходимо использовать, что, в свою очередь, определяет производственный процесс, необходимый для изготовления платы HDI. Центральным элементом печатной платы HDI являются сквозные микроотверстия, которые должны быть точно спроектированы для обеспечения маршрутизации между слоями.

Обзор процессов проектирования и производства печатных плат HDI

Типовой процесс производства печатных плат включает ряд этапов, однако при изготовлении плат HDI применяются определенные этапы, которые могут не использоваться для изготовления плат других типов. Процесс проектирования печатной платы HDI начинается, как и многие другие процессы, там, где

- Определите количество слоев, необходимое для маршрутизации всех сигналов, используя либо самый крупный компонент BGA на плате, либо количество интерфейсов и направлений, исходящих от самой крупной ИС на плате.

- Обратитесь на производственное предприятие, чтобы выбрать материалы и получить диэлектрические данные для формирования структуры слоев печатной платы.

- Основываясь на количестве и толщине слоев, определите стиль сквозных отверстий, который будет использоваться для маршрутизации сигналов через внутренние слои.

- При необходимости выполните оценку надежности, чтобы убедиться, что материалы не будут подвергать межсоединения нагрузке, ведущей к механическому разрушению во время сборки, обработки и эксплуатации.

- Определите правила проектирования, основываясь на возможностях изготовителя и требованиях надежности (включая потребность в каплевидных элементах, ширину трасс, зазоры и т. п.), чтобы гарантировать надежность производства и сборки.

Формирование структуры слоев и определение правил проектирования — стадии критической важности, поскольку они будут определять способность маршрутизации платы и надежность конечного продукта. После того как они выполнены, проектировщик может внести требования DFM и надежности, предъявляемые производителем, в программное обеспечение ECAD в качестве правил проектирования. Выполнение этих действий уже на начальном этапе играет очень важную роль и помогает обеспечить надежность, маршрутизируемость и технологичность проектного решения.

Проектирование топологического размера для соблюдения требований технологичности производства HDI

Хотя требования DFM, относящиеся к зазорам на печатных платах HDI, носят довольно строгий характер, их можно соблюсти с помощью правил проектирования, заложенных в программном обеспечении проектирования печатных плат. К важным требованиям DFM, которые необходимо уточнить перед компоновкой и маршрутизацией, относятся:

- Ограничения ширины трасс и расстояния между ними.

- Ограничения кольцевых контактных площадок и аспектных соотношений, в особенности для конструктивных решений, которые должны обладать высокой надежностью.

- Система материалов, используемая на плате для обеспечения контролируемого импеданса в требуемой структуре слоев.

- Профили импеданса для желаемой структуры слоев или пар слоев, если они доступны.

Применяемые инструменты проектирования имеют первоочередное значение для проектирования печатных плат HDI с соблюдением этих требований DFM. Надлежащий набор инструментов проектирования позволяет относительно легко маршрутизировать трассы с контролируемым импедансом на печатной плате HDI. Достаточно создать профиль импеданса и определить желаемую ширину трассировки, соблюдая рекомендации производителя по DFM. Онлайн-инструмент проверки правил проектирования (DRC) в программном обеспечении маршрутизации будет проверять маршрутизацию при создании компоновки HDI. Обязательно получите полный комплект технологических спецификаций производителя, чтобы подтвердить, что учтены все значимые правила DFM, установленные для HDI.

Типы сквозных отверстий в маршрутизации печатных плат HDI

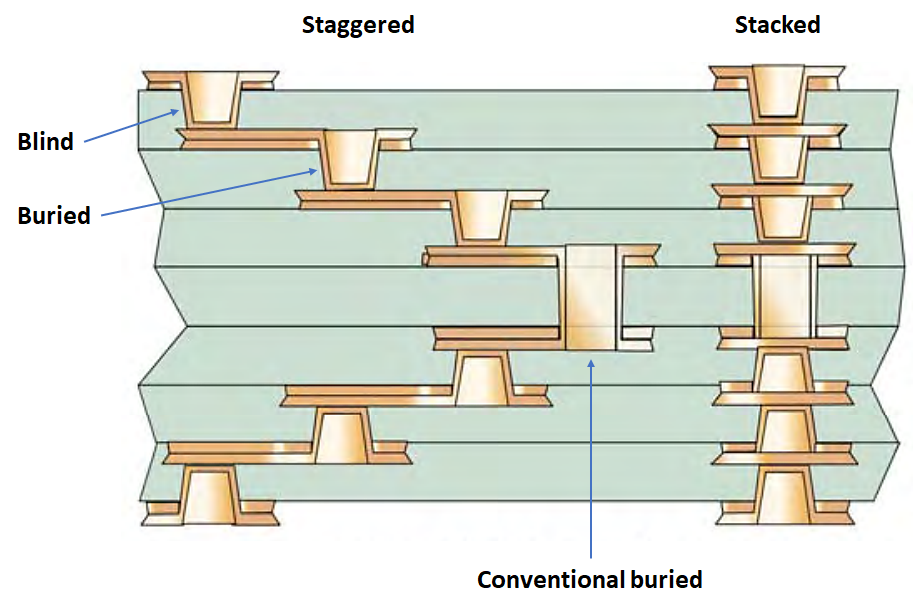

На рисунке ниже показаны типовые варианты сквозных отверстий, применяемые в компоновке и маршрутизации печатных плат HDI. В этих вариантах используются малые аспектные соотношения (в идеале) менее 1, хотя некоторые производители могут заявлять о надежности аспектных соотношений вплоть до 2, в том числе для сквозных микроотверстий, расположенных в стеке. В центре структуры слоев печатной платы находится обычное заглубленное сквозное отверстие, обеспечивающее связь через более толстый слой сердцевины; это заглубленное сквозное отверстие внутреннего слоя может иметь большее аспектное соотношение, поскольку будет просверливаться механически. После определения количества слоев и толщин диэлектрика разработчик может спроектировать сквозные отверстия с учетом перечисленных выше ограничений, накладываемых на аспектные соотношения. Соблюдение этих ограничений аспектных соотношений в сквозных микроотверстиях играет большую роль для обеспечения надежности, в особенности когда платы проходят через оплавление или развертываются в средах с повторяющимися тепловыми/механическими ударными воздействиями и цикличностью параметров.

Последовательное наращивание

Процесс последовательного ламинирования в основном используется для построения структуры слоев HDI послойным способом. В общем и целом эту методику можно использовать для любой многослойной печатной платы, однако она особенно важна для HDI. Причина заключается в том, что очень тонкие диэлектрики, обладающие высокой плотностью, формируются в индивидуальных слоях вокруг толстой сердцевины и поэтому ламинирование для формирования структуры слоев будет происходить в несколько этапов. Процесс последовательного ламинирования. Этот процесс состоит из следующих шагов.

- Нанесение и экспонирование фоторезиста: эта операция используется для определения областей, подлежащих травлению, после которого на ламинате остается рисунок проводников.

- Травление и очистка: травитель, применяемый согласно современному отраслевому стандарту — это раствор хлорида железа. После травления остатки фоторезиста можно собрать и повторно использовать, а полученный рисунок проводников подвергается очистке.

- Формирование и сверление сквозных отверстий: сквозные отверстия должны быть выполнены с применением механического или лазерного сверления. Для достижения высокой плотности сквозных отверстий их выемку можно осуществлять химическим способом.

- Металлизация сквозных отверстий: после формирования сквозные отверстия металлизируются, образуя непрерывное проводящее межсоединение.

- Наращивание: слои укладываются в несколько циклов ламинирования; так формируется структура слоев перед обработкой внешнего слоя.

Блок-схема, на которой проиллюстрирован процесс наращивания, приведена ниже, в разделе «Металлизация».

Формирование сквозных отверстий на HDI

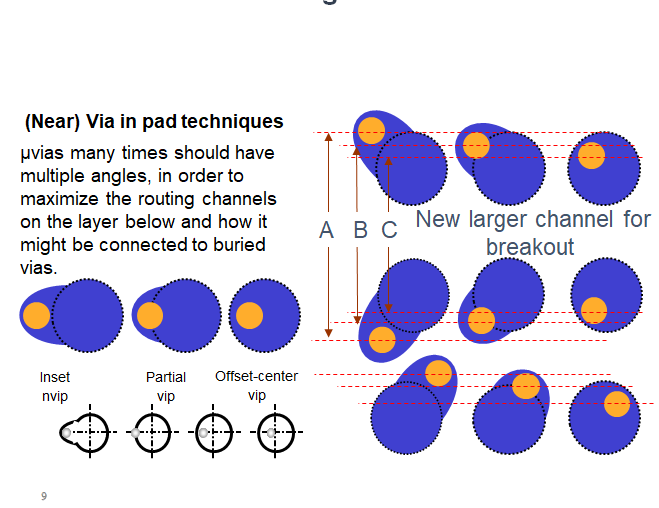

Как правило, на печатных платах HDI будут требоваться межсоединения, соответствующие нижнему лимиту размера сквозного отверстия, которое можно механически просверлить в печатной плате. Для размеров менее 6 мил необходим альтернативный метод, позволяющий размещать сквозные микроотверстия между слоями. Поскольку заполненные сквозные микроотверстия с покрытием являются стандартным компонентом печатных плат HDI, их можно использовать в варианте конструкции via-in-pad («сквозное отверстие в контактной площадке») для увеличения плотности. Via-in-pad дает возможность включить в конструкцию больше компонентов, поскольку обеспечивает прямое соединение, идущее от вывода компонента во внутренний слой.

При возникновении любых сомнений в надежности сквозных микроотверстий можно также использовать технологию near-pad («рядом с контактной площадкой»), при которой очень небольшая трассовая секция отделяется от контактной площадки и касается сквозного микроотверстия. На этом завершается формирование связи с внутренним слоем и создается больший по размеру канал ввода на случай отклонения сверла от желаемого места сверления.

Варианты проектирования сквозного отверстия в контактной площадке для печатных плат HDI.

Металлизация

В процессе последовательного ламинирования каждый слой печатной платы HDI проходит процесс металлизации, заполнения и нанесения покрытия. Результирующие сквозные отверстия не должны иметь внутренних пустот, а вокруг шеек должно быть нанесено достаточное обертывающее покрытие, позволяющее избежать растрескивания во время циклов оплавления и в процессе работы. Существует четыре процесса металлизации сквозных отверстий, которые используются в производстве HDI. Это следующие методы.

- Нанесение меди обычным химическим и электрохимическим осаждением.

- Нанесение проводящего графита или других полимеров обычным способом.

- Полностью и полуаддитивное нанесение меди химическим осаждением.

- Нанесение проводящих паст или чернил.

Можно высверливать и более крупные сквозные отверстия, однако затраты в конечном итоге превысят стоимость лазерного сверления, а производительность при этом будет ниже, поскольку требуется более низкая скорость сверления. На сегодняшний день лазерное сверление с большим отрывом опережает по популярности все другие процессы формирования сквозных отверстий, но не является самым быстрым из них. Химическое травление небольших сквозных отверстий обладает самой высокой скоростью; по оценкам она составляет от 8000 до 12 000 сквозных отверстий в секунду. Вышесказанное также применимо к плазмо- и фотоформированию сквозных отверстий.

При лазерном сверлении для размещения отверстия в ламинате печатной платы используется луч с высокой интегральной плотностью потока. Лазеры способны удалять диэлектрический материал и останавливаться при пересечении с медными компонентами цепей, благодаря чему они идеально подходят для формирования глухих сквозных отверстий с контролируемой глубиной. Длины волн лазерной энергии находятся в инфракрасной и ультрафиолетовой области. Размер пятна пучка составляет всего около 20 микрон

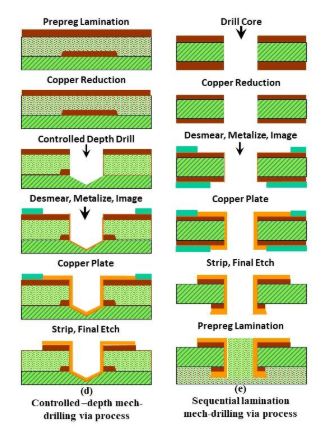

Если сквозные отверстия в плате достаточно широкие для того, чтобы можно было применить сверление, их можно сформировать, используя контролируемое сверление. Для этого требуется этап промежуточного последовательного ламинирования, чтобы склеить два слоя платы; затем производится сверление и нанесение покрытия для формирования геометрии сквозного отверстия, соединение с внутренним слоем и создание посадочной контактной площадки на верхнем слое. Эти сквозные отверстия также могут быть заполнены перед следующим шагом последовательного ламинирования (если они находятся на внутренних слоях) либо оставлены незаполненными, если они остаются на внешних слоях. Общий процесс сверления и последовательного ламинирования показан ниже.

Процессы сверления сквозных микроотверстий и металлизации при производстве HDI.

Включение платы в процесс производства HDI

Процессы изготовления печатных плат HDI более совершенны, чем традиционные этапы обработки жестких печатных плат, однако в них продолжает использоваться тот же набор производственных данных, что и для типовых жестких печатных плат. После того как компоновка печатной платы HDI завершена и прошла проверку DFM, можно приступать к подготовке полученных результатов для изготовителя и сборщика. Унифицированная среда проектирования в Altium Designer принимает все проектные данные и использует их для создания производственных файлов Gerbers/ODB++/IPC-2581, схем сверления, спецификаций материалов и сборочных чертежей для новой печатной платы HDI.

Лучший пакет программного обеспечения для проектирования, компоновки и производства печатных плат HDI — это полный набор инструментов проектирования, доступный в Altium Designer®. Встроенный механизм контроля правил проектирования и Layer Stack Manager содержат все ресурсы, необходимые для создания болванки печатной платы HDI, расчета значений импеданса и учета шероховатости меди в системе материалов для печатной платы. Когда проектирование будет завершено, а данные готовы для передачи на производство, платформа Altium 365™ поможет наладить совместную работу и доступ к проектам.

Мы лишь поверхностно рассмотрели некоторые возможности Altium Designer на Altium 365. Начните использование бесплатной пробной версии Altium Designer + Altium 365 сегодня .