Что должны знать разработчики печатных плат о материалах для гибких схем и сборке

Проектирование гибких плат может напоминать отправку ребенка в лагерь: вы собираете его как можно лучше, надеетесь на лучшее и перекрестив пальцы, надеетесь, что он вернется целым. С точки зрения изготовления печатных плат, мы видим все способы, которыми эти хорошие намерения могут пойти не так, обычно из-за мелких выборов по материалам или сборке, которые превращаются в большие проблемы на пути.

Часто бывает разрыв между тем, что видит дизайнер печатных плат на экране, и тем, что хорошо работает на реальном производстве и в монтажных мастерских. Если мы сможем преодолеть этот разрыв, все выиграют: более чистое производство, меньше сюрпризов и платы, которые действительно делают то, для чего вы их спроектировали.

Материалы для гибких плат важнее, чем вы думаете

Все начинается с материалов для гибких печатных плат, и я не только о том, что технически является "гибким". В большинстве случаев полиимид является вашим основным материалом. Он термостойкий, механически прочный и обладает необходимой гибкостью, чтобы выдерживать повторяющиеся изгибы. Но вот где становится интересно: как этот полиимид наращивается и с чем он слоится, может полностью изменить поведение вашей платы и сколько она будет стоить.

Возьмем, к примеру, ситуацию с клеем. Вы можете выбрать полиимид без клея, который обеспечивает более тонкую и стабильную конструкцию с лучшей высокотемпературной производительностью. Здорово, правда? Но это связано с более высокой ценой, так что, если ваша плата не будет эксплуатироваться в горячей среде или среде с высокой степенью изгиба (например, в носимых устройствах или в чем-то, что регулярно складывается и разворачивается), вам это может быть и не нужно. С другой стороны, конструкции на основе клея более экономичны и вполне подходят для множества статических приложений, где плата изгибается один раз и остается внутри корпуса.

Затем идет медь. Мы видим много дизайнов, где тип меди действительно не был учтен, но это важный фактор, особенно если вашей гибкой плате нужно часто изгибаться. Медь с отжигом после прокатки (RA) является более пластичным вариантом и гораздо менее склонна к появлению трещин или разломов со временем в динамичных ситуациях изгиба. Медь, полученная электролитическим осаждением (ED), с другой стороны, жестче и может быть немного хрупкой, но она дешевле и вполне подходит для плат, которые много не двигаются после сборки.

В конечном итоге всё сводится к следующему: правильный выбор материала полностью зависит от того, что плата будет делать на практике. Будет ли она двигаться? Будет ли нагреваться? Будет ли на неё оказываться давление? Чем больше деталей вы сможете сообщить вашему производителю о реальном использовании платы, тем лучше мы сможем помочь вам подобрать материалы, которые подходят как функционально, так и с точки зрения бюджета.

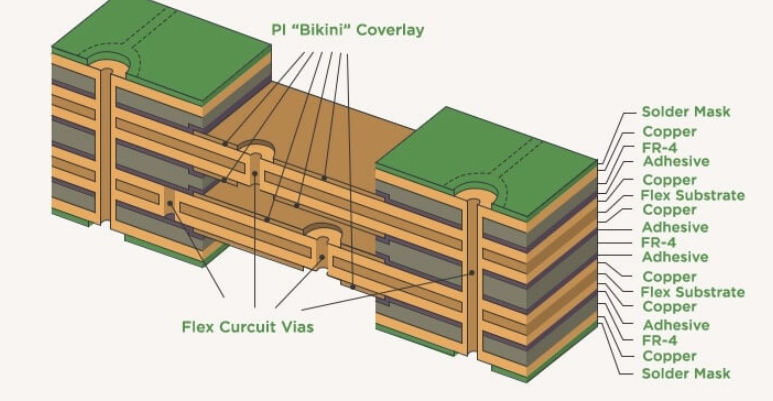

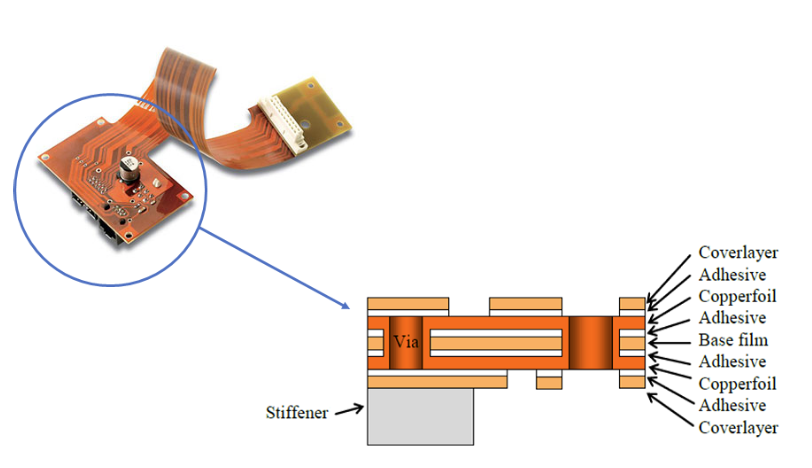

Стеки гибких печатных плат

Теперь давайте поговорим о стеках гибких печатных плат, части вашего дизайна, которая может выглядеть идеально в вашем CAD-инструменте, но превращается в разочарование на производстве.

Вот в чем дело: гибкие схемы - это не просто мягкие жесткие платы. У них есть свой набор физических свойств. Каждый дополнительный слой, каждое покрытие, каждый уплотнитель добавляет напряжение к конструкции. И хотя может показаться, что перестраховка добавляет надежности, на самом деле это может привести к обратному эффекту. Мы видели стеки, где ненужное усиление или слишком много меди делали плату слишком жесткой для надлежащего изгиба, или что ещё хуже, создавали проблемы с разделением слоев во время ламинирования.

Одна из наиболее распространенных проблем, с которыми мы сталкиваемся, заключается в том, что дизайнеры не учитывают, как проводники прокладываются через зоны изгиба. Плотные изгибы с острыми углами трасс могут вызвать множество проблем при изготовлении и снижении долговременной надежности. Закругленные углы, постепенные кривые и внимание к толщине меди могут существенно повлиять на то, насколько хорошо ваша гибкая плата выдерживает изгиб.

И вот совет: не ждите, пока вы полностью завершите свой дизайн, чтобы связаться с вашим производителем. Быстрый обзор DFM (проектирование с учетом производственных возможностей) на раннем этапе может помочь выявить мелкие проблемы, прежде чем они превратятся в дорогостоящие производственные задержки.

Сборка гибких печатных плат

Итак, ваша гибкая печатная плата изготовлена и выглядит отлично. Теперь пришло время для сборки, и именно здесь мы часто видим, как хороший дизайн начинает разваливаться, иногда буквально.

Проблема с SMT (поверхностный монтаж) на гибких платах заключается в том, что материал просто не ведет себя так же, как жесткий FR-4. Он более склонен к смещению или деформации под воздействием тепла, и это может затруднить размещение компонентов или пайку. Одна из наибольших помощей здесь - добавление уплотнителей под области компонентов. Без этой дополнительной поддержки легко допустить, что гибкие платы искривляются или прогибаются во время рефлоу, что приводит к плохим соединениям и проблемам с выходом годных изделий.

Еще одна область, где разработчики иногда сталкиваются с трудностями, - это интерфейс разъема ZIF (zero insertion force, разъем с нулевой силой вставки). Для этих областей существуют конкретные требования к толщине и жесткости, и если вы не включите это в свою документацию или предположите, что производители просто «разберутся» — это может задержать ваш проект, пока они уточняют спецификации. Поверьте, им гораздо приятнее сделать все правильно с первого раза.

Панелизация и Выход

Вот еще одна вещь, о которой разработчики часто не думают: как производители на самом деле обращаются с этими платами во время изготовления и сборки. Гибкие схемы, ну, гибкие. Это делает их сложными для перемещения, выравнивания и сборки без дополнительной помощи. Если ваша плата не панелизована или панелизована таким образом, который не подходит для процесса изготовления, это может замедлить все процессы и увеличить риск брака.

Вот почему так полезно обсудить с вашим производителем стратегии панелизации и депанелизации/инструментария. Иногда они могут рекомендовать временные носители или направляющие, которые можно удалить после сборки, просто чтобы упростить процесс и защитить ваши платы во время обработки.

Итак, Что Вы Можете Сделать?

Если вы возьмете себе на заметку хотя бы одно, пусть это будет следующее: ваши решения как дизайнера не ограничиваются только разметкой. Материалы, которые вы выбираете, структура слоев, которую вы создаете, размышления о том, как будет собираться плата, - все это имеет значение. И вам не обязательно разбираться в этом в одиночку. Ваш производитель должен быть вашим партнером в этом, а не просто поставщиком.

Задавайте вопросы. Делитесь контекстом. Сообщите им, будет ли это использоваться в умных часах или на спутнике. Чем лучше они понимают конечную цель, тем лучше они смогут помочь вам достичь ее с меньшими задержками, лучшей отдачей и гораздо меньшим стрессом.

Потому что проектирование гибкой печатной платы не должно казаться азартной игрой. Это должно быть командной работой.