Защита вашего дизайна печатной платы от дефектов машинной сборки

В наши дни большинство печатных плат не собираются вручную, за исключением специальных компонентов или для того, чтобы избежать повторного прохода пайки. Когда вы заказываете сборку платы на автоматизированной линии, а не ручным трудом, вы ожидаете, что ваша сборка PCBA будет без дефектов. На деле, ни один процесс сборки печатных плат не бывает идеальным, даже с использованием оборудования высшего класса, и небольшой процент ваших плат время от времени может сталкиваться с проблемами качества. Однако, осведомленность о проблемах может помочь вам оптимизировать ваш дизайн, чтобы минимизировать или даже предотвратить некоторые распространенные дефекты сборки печатных плат.

Дефекты сборки печатных плат

Существует множество дефектов, которые могут возникнуть в любой сборке PCBA, как в процессе изготовления, так и сборки. Некоторые базовые практики DFM (Design for Manufacturability - Проектирование с учетом производственных возможностей) от дизайнера и рецензия DFM от вашего производителя помогут. Хотя вероятность возникновения этих дефектов обычно низка, статистически гарантировано, что дефекты будут обнаружены, если через производство пройдет достаточное количество плат. Здесь показан список некоторых основных дефектов сборки печатных плат,

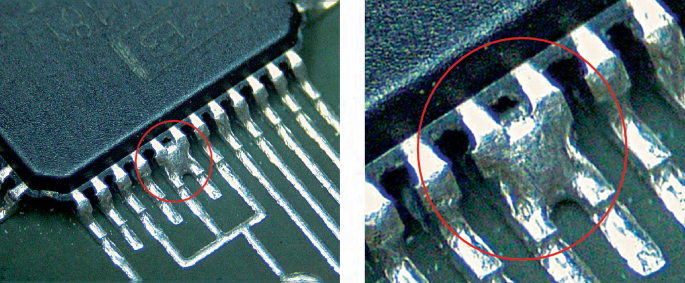

1. Мостики пайки

Одним из наиболее серьезных дефектов сборки печатных плат, который может привести к серьезным повреждениям при включении, являются мостики припоя или короткие замыкания между выводами компонентов с мелким шагом. Короткие замыкания обычно малы и легко ускользают от визуального осмотра. Короткие замыкания во время сборки печатной платы могут быть вызваны различными факторами. Например, площадки компонентов, которые слишком широки с маленьким зазором между ними, могут привести к образованию мостиков припоя. Короткие замыкания также могут быть вызваны избыточным количеством припоя, нанесенным на площадки из-за чрезмерно толстых трафаретов или возможно грязных трафаретов.

Визуально идентифицированный дефект мостика припоя. [Источник: Springer]

2. Разомкнутые соединения

Открытые соединения возникают из-за недостатка припоя или, возможно, из-за поднятия компонентов во время пайки (см. ниже о "тумбстоунинге"). Если вы не используете увеличительное стекло, некоторые открытые соединения на площадке печатной платы практически невозможно обнаружить. Визуальная проверка покажет, правильно ли припаяны все компоненты поверхностного монтажа. Однако даже малейший зазор между выводом компонента и площадкой припоя достаточен, чтобы электроника не функционировала корректно. Кроме того, слишком тонкий трафарет также может привести к недостаточному нанесению паяльной пасты и, как следствие, к открытым соединениям. Хотя их может быть сложно идентифицировать визуально, открытые соединения обычно показывают высокое сопротивление при измерении мультиметром. Это дает простой способ проверить то, что подозревается как открытое соединение.

3. Плавающие компоненты SMD

Компоненты с сквозным монтажом могут удерживаться на месте собственным весом и зацеплением выводов, проходящих через отверстия. Это не относится к площадкам SMD; эти детали фактически располагаются поверх паяльной пасты перед проходом через рефлоу. Количество паяльной пасты на площадках и разница температур между площадками компонентов могут привести к двум проблемам:

- Плавающие детали, испытывающие перекос

- Недостаточное смачивание одной площадки, приводящее к "тумбстоунингу"

- Вибрация печатной платы при прохождении через переплав

Если припой смачивает обе стороны детали в течение относительно короткого времени, то мы не должны ожидать перекоса деталей или "тумбстоунинга". Однако, избыточное количество припоя на одной площадке или неравномерное смачивание приведут к перекосу и/или "тумбстоунингу". Известно, что это вызывает перекос в SMD пассивных компонентах, контактных выводах для тестирования, DPAKs, SOTs и других плоских SMD корпусах с малым количеством выводов.

Смещение компонента из-за плохого смачивания и низкой температуры на площадках компонента. [Источник].

Хотя вероятность смещения компонентов при сборке печатных плат невелика, они все же происходят и обычно очевидны для внимательного глаза, за исключением случаев с корпусами типа ball grid array (BGA), где выводы находятся в нижней части компонента. Перепайка для выравнивания компонента требует его демонтажа и ручной пайки заново. Это может вызвать дополнительные проблемы с качеством, поскольку успех этих задач зависит от навыков техника. Смещения компонентов обычно вызваны физическими факторами, такими как изогнутые выводы или сильные вибрации на конвейере.

4. Специфические дефекты BGA

BGA могут иметь свой собственный набор дефектов, возникающих в процессе пайки. Они связаны с температурой пайки, количеством нанесенной паяльной пасты, выделением газов флюсом и профилем переплавления во время пайки. Список дефектов включает:

- Эффект "голова в подушке"

- Недостаточное смачивание

- Избыток или недостаток паяльной пасты

- Остатки флюса или загрязнение неотвержденным флюсом "без очистки" под BGA

Эти дефекты могут привести к прерывистым отказам (в частности, эффект "голова в подушке" или недостаточное смачивание) при термическом расширении или циклировании. Это может проявляться как прерывистый отказ из-за разрыва дорожек под соединением, но на самом деле проблема в шарике паяльной пасты над печатной платой. Другой фактор здесь связан с чистотой зоны пайки BGA, где со временем может происходить разложение неотвержденного флюса, что приводит к потенциальной электрохимической миграции (ECM) от активных компонентов в остатках флюса, включая неотвержденный флюс "без очистки". Эта проблема с флюсом "без очистки" является одной из причин, по которой можно рассмотреть возможность увеличения времени переплавления или выбора процедуры очистки, которая может удалить все остатки от флюса "без очистки".

В случаях, когда шариковые сетки (BGA) не припаиваются должным образом, вы сможете заметить только очень серьезные дефекты, такие как смещение (плавание) и отрыв от контактных площадок. Эти дефекты встречаются очень редко, и чаще всего вы не заметите более распространенные дефекты без рентгеновского осмотра BGA. Рентгеновский осмотр предоставляет прямой вид на шарики припоя и позволяет идентифицировать соединение шариков припоя, эффект "голова в подушке", избыток припоя или недостаточное количество припоя (разрывы). Еще более сложно диагностировать являются прерывистые отказы из-за трещин в микровиах в площадке, которые соединены с шариками припоя BGA; это должно быть идентифицировано при электрических испытаниях и является важной частью надежности микровиа.

5. Деформация

Деформация платы может происходить из-за неправильного проектирования стека слоев или факторов обработки во время сборки. Когда деформация чрезмерна, плата может нарушить стандарты плоскостности (изгиб и скручивание) на готовой печатной плате, как указано в стандартах IPC. Типичные допустимые значения деформации (изгиб и скручивание) составляют менее 1,5% для плат только с сквозными отверстиями или менее 0,75% для плат с SMD-компонентами. Различные факторы, вызывающие деформацию, включают:

- Смешанная ориентация плат в панели:

- Большие несоответствия ТКЛР и Tg в стеке

- Асимметричные стеки

- Повторные проходы пайки рефлоу и волной

- Дрейф температурного профиля печи

Это в равной степени проблема дизайна, как и проблема обработки при сборке. Дизайны, оптимизированные для минимизации проходов рефлоу, устраняют один из общих источников деформации печатных плат.

Как обнаружить дефекты сборки печатных плат

Производственные предприятия по сборке печатных плат обычно включают некоторый минимальный уровень оборудования для поддержания инструментария, инспекции собранных плат и выполнения ремонтных работ. Уровень инспекции варьируется в зависимости от возможностей производственного предприятия, а также от уровня услуг, предоставляемых предприятием. Однако, в общем, предприятие по сборке должно иметь одну или несколько следующих возможностей для инспекции печатных плат на предмет дефектов.

1. Визуальная/компьютерная визуальная инспекция

Визуальный осмотр может выполняться вручную оператором сборки, но чаще он автоматизирован и выполняется с использованием специализированной системы автоматического оптического контроля (AOI). Системы AOI - это системы компьютерного зрения, которые могут выявлять ошибки размещения, дефекты пайки, разрывы, повреждения поверхности и изменение цвета, которые могут быть вызваны загрязнением. Любой дефект или подозреваемый дефект затем отмечается для оператора, который проведет ручной визуальный осмотр.

Более продвинутый визуальный осмотр делится на три возможные области:

- Визуальные сканирования с помощью машинного обучения, где компьютер

- Инспекция с использованием X-лучей, возможно, также с помощью машинного обучения

- Сканирование методом компьютерной томографии (CT), которое создает 3D-изображение внутренней части платы

Стоимость систем AOI снизилась, и большинство заводов по сборке печатных плат будут иметь эти системы. Инспекция с использованием X-лучей будет необходима для контроля качества при сборке BGA. Наконец, сканирование методом компьютерной томографии, применяемое к инспекции печатных плат, относится к наиболее продвинутым методам инспекции компьютерного зрения и не доступно у всех производителей. Не предполагайте, какие возможности имеет ваш сборщик; убедитесь, что у них есть необходимые вам возможности, чтобы достичь целевого уровня дефектов и что они могут реализовать правильные процедуры контроля качества для вашей PCBA.

2. Химические испытания поверхности

Если вы посмотрите на список вышеуказанных дефектов, вы заметите, что некоторые из них связаны с чистотой собранной печатной платы; в частности, упоминались остатки флюса. Визуальный осмотр больше сосредоточен на пайке, размещении и поверхностных дефектах в PCBA, но для выявления загрязнений может быть проведено химическое тестирование. На протяжении процессов изготовления и сборки печатных плат используется множество химических веществ, и некоторые из них могут оставлять загрязнители, создающие проблемы для долгосрочной надежности собранной печатной платы. Некоторые стандартные химические тесты на чистоту и анализ загрязнений включают:

- Сопротивление изоляции поверхности

- Ионная хроматография

- Удельное сопротивление экстракта растворителя (ROSE)

Как дизайнер, вы определенно можете установить требования к чистоте, которые будете принимать, и их можно включить в примечания к вашему чертежу сборки. Другой вариант - указать, что чистота платы должна соответствовать определенному стандарту, обычно IPC-610 или IPC-J-STD-001. Если есть какой-либо другой соответствующий отраслевой стандарт, который должен быть целью соответствия, то это следует указать. Некоторые из этих целей соответствия чистоте и дефектам можно найти в аэрокосмической, автомобильной и медицинской отраслях.

Когда вы будете готовы экспортировать ваш готовый проект и подготовить документацию для массового производства, убедитесь, что вы используете инструменты проектирования и анализа в Altium Designer®. Расширение Draftsman позволяет вам быстро создавать чертежи для изготовления, включая сборочные примечания в стандартизированных форматах. Когда вы закончили ваш проект и хотите отправить файлы вашему производителю, платформа Altium 365™ упрощает сотрудничество и обмен проектами.

Мы только коснулись поверхности возможностей Altium Designer на Altium 365. Начните вашу бесплатную пробную версию Altium Designer + Altium 365 сегодня.