Bảo vệ Thiết kế PCB của Bạn Khỏi Lỗi Lắp Ráp Máy

Ngày nay, hầu hết các PCB không được lắp ráp bằng tay, trừ khi là các linh kiện đặc biệt hoặc nhằm loại bỏ một lần lưu hóa. Khi bạn nhận được một bảng mạch được lắp ráp trên dây chuyền tự động thay vì lao động thủ công, bạn mong đợi PCBA của mình không có lỗi. Trên thực tế, không có quy trình lắp ráp PCB nào là hoàn hảo cả, ngay cả với thiết bị hàng đầu, và một tỷ lệ nhỏ các bảng mạch của bạn đôi khi có thể gặp phải vấn đề về chất lượng. Tuy nhiên, việc nhận biết các vấn đề có thể giúp bạn tối ưu hóa thiết kế để giảm thiểu hoặc thậm chí ngăn chặn một số lỗi lắp ráp PCB phổ biến.

Lỗi Lắp Ráp PCB

Có nhiều lỗi có thể xuất hiện trong bất kỳ PCBA nào, cả trong quá trình sản xuất và lắp ráp. Một số thực hành DFM cơ bản từ một nhà thiết kế, và một đánh giá DFM từ nhà sản xuất của bạn, sẽ . Mặc dù khả năng xuất hiện những lỗi này nói chung là thấp, bạn về mặt thống kê chắc chắn sẽ thấy lỗi nếu đủ số lượng bảng mạch được đưa vào sản xuất. Danh sách một số lỗi lắp ráp PCB chính được hiển thị ở đây,

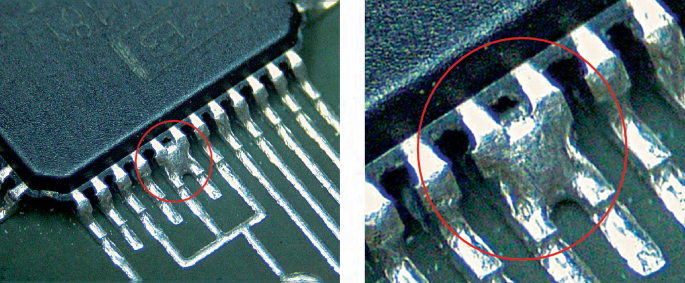

1. Cầu Hàn

Một trong những lỗi lắp ráp PCB có thể gây hại nghiêm trọng khi được cấp điện là cầu chì hàn hoặc chập mạch giữa các chân của các thành phần có khoảng cách chân nhỏ. Chập mạch thường rất nhỏ và dễ dàng thoát khỏi kiểm tra bằng mắt thường. Chập mạch trong quá trình lắp ráp PCB có thể được gây ra bởi nhiều yếu tố. Ví dụ, các pad linh kiện quá rộng với khoảng cách giữa chúng quá nhỏ có thể dẫn đến cầu chì hàn. Chập mạch cũng có thể được gây ra bởi lượng hàn quá nhiều được đặt trên các pad do khuôn hàn quá dày, hoặc có thể do khuôn hàn bị bẩn.

Lỗi cầu chì hàn được xác định bằng mắt. [Nguồn: Springer]

2. Mối hàn hở

Các mối hàn hở xuất phát từ việc thiếu hàn, hoặc có thể do linh kiện bị nâng lên trong quá trình hàn (xem hiện tượng đá mồ côi ở phía dưới). Trừ khi bạn sử dụng kính lúp, một số mối hàn hở trên pad PCB gần như không thể phát hiện được. Kiểm tra bằng mắt thường sẽ chỉ ra liệu tất cả các linh kiện gắn mặt đã được hàn đúng cách hay không. Tuy nhiên, ngay cả một khoảng trống nhỏ giữa chân linh kiện và pad hàn cũng đủ để ngăn chặn việc điện tử hoạt động chính xác. Ngoài ra, một khuôn hàn quá mỏng cũng có thể gây ra việc ít hàn hơn được đặt lên và do đó dẫn đến các mối hàn hở. Mặc dù chúng có thể khó xác định bằng mắt thường, các mối hàn hở thường sẽ được đọc là có điện trở cao với một DMM. Điều này cung cấp một cách đơn giản để xác minh những gì được nghi ngờ là một mối hàn hở.

3. Linh kiện SMD bị trôi

Các linh kiện xuyên lỗ có thể được giữ chỗ bởi trọng lượng của chính chúng và sự kẹp từ các chân chui vào các lỗ xuyên. Điều này không đúng với các pad SMD; những bộ phận này về cơ bản nằm trên hàn trước khi đi vào quá trình tái lưu. Lượng hàn trên các pad và sự chênh lệch nhiệt độ trên các pad linh kiện có thể dẫn đến hai vấn đề:

- Các bộ phận nổi gặp phải tình trạng lệch

- Không đủ ướt trên một pad, dẫn đến hiện tượng tombstoning

- Rung động của PCB khi đi vào khu vực tái hợp

Nếu hàn chảy ướt cả hai bên của bộ phận trong một khoảng thời gian tương đối nhỏ, thì chúng ta không nên mong đợi các bộ phận bị lệch hoặc tombstoning. Tuy nhiên, quá nhiều hàn trên một pad hoặc ướt không đều sẽ tạo ra lệch và/hoặc tombstoning. Điều này được biết đến là nguyên nhân gây lệch ở các linh kiện SMD thụ động, chân kiểm tra, DPAKs, SOTs, và các gói SMD phẳng khác với số lượng chân nhỏ.

Sự dịch chuyển của một linh kiện do ướt kém và nhiệt độ thấp trên các pad của linh kiện. [Nguồn].

Trong khi khả năng dịch chuyển linh kiện trong lắp ráp PCB là thấp, chúng vẫn xảy ra và thường dễ nhận biết với mắt thận trọng, trừ khi với các gói như ball grid array (BGA) nơi các chân ở phía dưới của linh kiện. Một công việc sửa chữa để căn chỉnh lại linh kiện yêu cầu gỡ hàn linh kiện và hàn lại thủ công. Điều này có thể gây ra thêm vấn đề về chất lượng vì thành công của những nhiệm vụ này phụ thuộc vào kỹ năng của kỹ thuật viên. Sự dịch chuyển linh kiện thường do các yếu tố vật lý như chân bị cong hoặc rung động cao trên băng chuyền.

4. Các lỗi cụ thể của BGA

BGA có thể gặp phải các loại lỗi cụ thể của riêng mình xuất hiện trong quá trình hàn. Những lỗi này liên quan đến nhiệt độ hàn, lượng keo hàn in được, sự thoát khí của chất chảy, và hồ sơ tái lưu hóa trong quá trình hàn. Danh sách các lỗi bao gồm:

- Đầu trong gối

- Không đủ ướt

- Keo hàn quá nhiều hoặc không đủ

- Chất chảy còn sót lại hoặc nhiễm bẩn bởi chất chảy không cần hóa chất dưới BGA

Những lỗi này có thể dẫn đến sự cố gián đoạn (cụ thể là đầu trong gối hoặc không đủ ướt) trong quá trình giãn nở nhiệt hoặc chu kỳ nhiệt. Điều này có thể xuất hiện như một sự cố gián đoạn từ các vết nứt dưới các điểm kết nối, nhưng thực tế nó nằm ở bóng hàn phía trên PCB. Yếu tố khác ở đây liên quan đến độ sạch của khu vực hàn BGA, nơi sự phân hủy của chất chảy không được hóa chất có thể xảy ra theo thời gian, dẫn đến khả năng ECM từ các thành phần hoạt động trong chất chảy còn sót lại, bao gồm cả trong chất chảy không cần hóa chất. Vấn đề với chất chảy không cần hóa chất là một lý do để có thể kéo dài thời gian tái lưu hóa, hoặc chọn một quy trình làm sạch có thể loại bỏ tất cả các chất cặn từ chất chảy không cần hóa chất.

Trong trường hợp các BGA không hàn đúng cách, bạn chỉ có thể nhận thấy các lỗi nghiêm trọng như dịch chuyển (nổi) và bong ra khỏi các pad. Những lỗi này rất hiếm gặp, và thường bạn sẽ không nhận ra các lỗi phổ biến hơn mà không có việc kiểm tra bằng tia X của BGA. Kiểm tra tia X cung cấp một cái nhìn trực tiếp về các viên hàn và cho phép xác định việc cầu hàn giữa các viên hàn, đầu trong gối, hàn thừa, hoặc hàn không đủ (hở). Còn khó chẩn đoán hơn là các lỗi không ổn định do việc nứt vỡ microvia-trong-pad được hàn vào các viên hàn BGA; điều này phải được xác định trong kiểm tra điện và là một phần quan trọng của độ tin cậy microvia.

5. Uốn cong

Uốn cong bo mạch có thể xảy ra do thiết kế chồng lớp không chính xác hoặc các yếu tố xử lý trong quá trình lắp ráp. Khi uốn cong quá mức, bo mạch có thể vi phạm tiêu chuẩn độ phẳng (uốn và xoắn) trên PCB hoàn thiện như được quy định trong các tiêu chuẩn IPC. Các giá trị cho phép điển hình của uốn cong (uốn và xoắn) là ít hơn 1.5% đối với các bo mạch chỉ có lỗ thông, hoặc ít hơn 0.75% đối với các bo mạch có linh kiện SMD. Các yếu tố gây ra uốn cong bao gồm:

- Sự phối hợp hướng của các bảng mạch trên một tấm:

- Sự chênh lệch CTE và Tg lớn trong bố cục

- Bố cục không đối xứng

- Lặp lại quá trình reflow và sóng

- Sự chệch lệch của hồ sơ nhiệt độ lò

Đây vừa là vấn đề thiết kế cũng như là vấn đề xử lý lắp ráp. Các thiết kế được tối ưu hóa cho số lần reflow tối thiểu sẽ loại bỏ một nguồn gốc phổ biến của sự cong vênh PCB.

Cách Nhận Biết Lỗi Lắp Ráp PCB

Các nhà lắp ráp PCB thường bao gồm một số mức độ thiết bị tối thiểu để duy trì dụng cụ, kiểm tra các bảng mạch đã lắp ráp, và thực hiện sửa chữa. Mức độ kiểm tra thay đổi tùy theo khả năng của nhà lắp ráp, cũng như mức độ dịch vụ được cung cấp bởi nhà lắp ráp. Tuy nhiên, nói chung, nhà lắp ráp nên có một hoặc nhiều khả năng sau đây để kiểm tra lỗi trên các bảng mạch PCB.

1. Kiểm tra Thị giác/Máy tính

Kiểm tra bằng mắt có thể được thực hiện thủ công bởi một người vận hành lắp ráp, nhưng thường xuyên hơn, quá trình này được tự động hóa và sẽ được thực hiện với hệ thống kiểm tra quang học tự động (AOI) chuyên biệt. Các hệ thống AOI là hệ thống thị giác máy tính có thể phát hiện lỗi đặt linh kiện, lỗi hàn, hở mạch, hư hại bề mặt, và sự thay đổi màu sắc có thể do ô nhiễm. Bất kỳ lỗi nào hoặc lỗi nghi ngờ sẽ được đánh dấu cho một người vận hành, người sẽ thực hiện kiểm tra bằng mắt thủ công.

Kiểm tra bằng mắt tiên tiến hơn rơi vào ba lĩnh vực có thể:

- Kiểm tra bằng mắt hỗ trợ bởi học máy, nơi một máy tính

- Kiểm tra bằng tia X, có thể cũng được hỗ trợ bởi học máy

- Quét tomography tính toán (CT), tạo ra hình ảnh 3D bên trong của bảng mạch

Chi phí của các hệ thống AOI đã giảm và hầu hết các xưởng lắp ráp PCB sẽ có những hệ thống này. Kiểm tra bằng tia X sẽ cần thiết cho kiểm soát chất lượng trong lắp ráp BGA. Cuối cùng, quét CT áp dụng cho kiểm tra PCB nằm trong số các phương thức kiểm tra thị giác máy tính tiên tiến nhất và không phải tất cả các nhà sản xuất đều có sẵn. Đừng giả định những khả năng mà nhà lắp ráp của bạn có; hãy chắc chắn rằng họ có những khả năng bạn cần để đảm bảo mục tiêu tỷ lệ lỗi của bạn có thể đạt được và rằng họ có thể thực hiện các thủ tục kiểm soát chất lượng phù hợp cho PCBA của bạn.

2. Kiểm tra Hóa chất Bề mặt

Nếu bạn xem qua danh sách các lỗi trên, bạn sẽ nhận thấy rằng một số trong số đó liên quan đến độ sạch của PCB đã lắp ráp; cụ thể là dư lượng chất chảy còn sót lại. Kiểm tra bằng mắt thường tập trung nhiều hơn vào hàn, vị trí, và lỗi bề mặt trên PCBA, nhưng có thể thực hiện kiểm tra hóa học để xác định sự ô nhiễm. Có nhiều hóa chất được sử dụng trong suốt quá trình chế tạo và lắp ráp PCB, và một số trong số này có thể để lại chất ô nhiễm tạo ra thách thức cho độ tin cậy lâu dài của PCB đã lắp ráp. Một số kiểm tra hóa học tiêu chuẩn cho độ sạch và phân tích ô nhiễm bao gồm:

- Kháng cách điện bề mặt

- Sắc ký ion

- Điện trở của chiết xuất dung môi (ROSE)

Là một nhà thiết kế, bạn chắc chắn có thể đưa ra các yêu cầu về độ sạch mà bạn chấp nhận, và những yêu cầu này có thể được bao gồm trong ghi chú trên bản vẽ lắp ráp của bạn. Lựa chọn khác là nêu rõ độ sạch của bảng phải tuân thủ một tiêu chuẩn cụ thể, thường là IPC-610 hoặc IPC-J-STD-001. Nếu có một tiêu chuẩn ngành nào khác liên quan mà nên là mục tiêu tuân thủ, thì điều này nên được chỉ định. Một số mục tiêu tuân thủ về độ sạch và lỗi có thể được tìm thấy trong các ngành hàng không vũ trụ, ô tô, và y tế.

Khi bạn đã sẵn sàng xuất thiết kế hoàn chỉnh và chuẩn bị tài liệu cho sản xuất hàng loạt, hãy chắc chắn sử dụng các công cụ thiết kế và phân tích trong Altium Designer®. Tiện ích mở rộng Draftsman giúp bạn nhanh chóng tạo ra bản vẽ chế tạo, hoàn chỉnh với ghi chú lắp ráp theo các định dạng tiêu chuẩn. Khi bạn đã hoàn thành thiết kế và muốn gửi các tệp cho nhà sản xuất của mình, nền tảng Altium 365™ làm cho việc hợp tác và chia sẻ dự án của bạn trở nên dễ dàng.

Chúng ta mới chỉ khám phá bề mặt của những gì có thể thực hiện với Altium Designer trên Altium 365. Bắt đầu dùng thử miễn phí Altium Designer + Altium 365 ngay hôm nay.