3D-MID im Fokus: Prinzipien, Prozesse und praktische Anwendung

Aufgrund der Miniaturisierung elektronischer Komponenten und Verbesserungen in den Herstellungs- und Montageprozessen bewegen sich die Designtrends zunehmend in Richtung kleinerer, leistungsfähigerer Geräte. Beispielsweise integrieren Smartwatches und Smartbrillen mittlerweile leistungsstarke Prozessoren, Displays, Kameras, Mikrofone, Lautsprecher, Bluetooth, Wi-Fi und eingebaute Antennen unter anderem.

Diese Entwicklung stellt Designer vor die Herausforderung, den von der Elektronik beanspruchten Raum kontinuierlich zu reduzieren. Eine Lösung ist die 3D-MID-Technologie, die die Integration von mechanischen und elektronischen Komponenten ermöglicht. Altium, ein führender Anbieter von Designtools, bietet eine einzigartige Lösung auf dem Markt für dreidimensionales Schaltungsdesign.

Was ist 3D-MID?

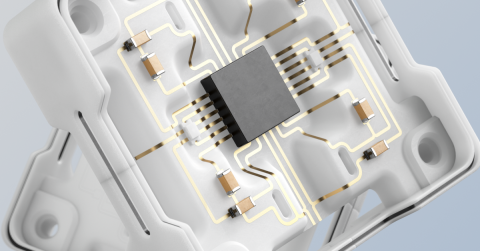

Das Akronym 3D-MID steht für 3-Dimensionale mechatronische integrierte Geräte. Es bezieht sich auf eine Technologie, die Elektronik direkt in eine mechanische Komponente integriert, wobei das eigene Material des Teils als Substrat verwendet wird. Dieser Ansatz ermöglicht die Bildung von leitfähigen Bahnen und das Hinzufügen von Komponentenpads direkt auf dem Kunststoff, wie im folgenden Beispielbild demonstriert:

Mit anderen Worten, es entsteht eine PCB, bei der das Substrat aus demselben Material wie das mechanische Teil (wie ABS oder Polycarbonat) besteht, wodurch Platz gespart wird, da die Notwendigkeit einer separaten PCB und deren Montage entfällt. Diese Methode spart nicht nur Platz, sondern ermöglicht es Designern auch, Schaltkreise an komplexe Geometrien anzupassen – egal ob gekrümmt oder winklig – und so die Einschränkungen traditioneller Methoden zu überwinden. Selbst bei flexiblen PCBs ist es entscheidend, Torsionswinkel zu berücksichtigen, geeignete Routing-Pfade innerhalb der mechanischen Struktur zu erstellen und Befestigungspunkte zu sichern, um unerwünschte Bewegungen zu verhindern, die zu Schäden führen könnten.

Der Herstellungsprozess hinter dieser Technologie wird als Laser Direct Structuring (LDS) bezeichnet. Dieser patentierte Prozess von LPKF beinhaltet das Spritzgießen eines thermoplastischen Materials, das mit einer nicht leitenden Metallverbindung dotiert ist. Ein Laser aktiviert dann diese Verbindung, um die PCB-Leiterbahnen zu formen. Zusätzlich kann der 3D-Druck als Alternative zum Spritzgießen dienen, was die Zugänglichkeit dieser Technologie erweitert.

Diese Technologie kann auch mit Techniken wie dem Wire Bonding kombiniert werden.

Geschichte, Gegenwart und Zukunft von 3D-MID

Die LDS-Technik wurde Ende der 1990er Jahre durch eine Zusammenarbeit zwischen der Technischen Hochschule Ostwestfalen Lippe (THOWL), der Fachhochschule in Lemgo, Deutschland, und LPKF entwickelt. Die Verwertungsrechte lagen bis 2022 bei LPKF, als alle Patente an das Unternehmen übertragen wurden.

Obwohl 3D-MID nicht neu ist und in verschiedenen Bereichen angewendet wurde, wächst seine Auswirkung auf die Industrie – insbesondere mit Unternehmen wie HARTING, die seinen Einsatz in verschiedenen industriellen Sektoren aktiv fördern. Die Entwicklung von Electronic Design Automation (EDA)-Werkzeugen, wie denen von Altium, verbessert weiterhin seine Zugänglichkeit für PCB-Designer.

Blickt man in die Zukunft, ist das Potenzial der 3D-MID-Technologie vielversprechend. Während aktuelle LDS-Prozesse nur eine einzelne Kupferschicht unterstützen (wenn auch mit komplexen Geometrien), könnten Fortschritte bald mehrschichtige Designs ermöglichen. Ein solcher Fortschritt würde es erlauben, Hochgeschwindigkeitsbusse mit kontrollierter Impedanz in Signallagen zu integrieren. Darüber hinaus spielen 3D-Drucker eine immer wichtigere Rolle bei der Weiterentwicklung sowohl der Technologie als auch ihrer Anwendungen.

Welche Anwendungen hat 3D-MID?

Die 3D-MID-Technologie bietet eine umfangreiche Anwendungsvielfalt in verschiedenen Sektoren, einschließlich:

- Automobilindustrie: Verwendung in Sensoren für Klimakontrollsysteme, Schaltern, mechanisch integrierten Antennen, LED-Beleuchtung und Adaptiver Geschwindigkeitsregelung (ACC).

- Antennenintegration: Die Integration von Antennen direkt in das mechanische Design passt sie an die Geometrie der Komponente an. Diese Innovation spart nicht nur Platz, sondern ermöglicht auch dreidimensionales Design – ein wichtiger Vorteil bei hohen Frequenzen. Bei RFID können Antennen direkt im Gehäuse zusammen mit dem Chip montiert werden, was die Notwendigkeit einer separaten Leiterplatte eliminiert und die Produktionskosten senkt.

- Medizinische Geräte: Die durch 3D-MID ermöglichte Miniaturisierung und Gewichtsreduktion erlauben die Schaffung innovativer Geräte, wie Hörhilfen, die Elektronik in das Gehäuse integrieren. Dies führt zu weniger invasiven Behandlungen und neuartigen Medikamentenabgabesystemen.

- Industrielle Anwendungen: Von Drohnen über RFID-Tags bis hin zu Zahlungsterminals optimiert 3D-MID Platz und Gewicht, während die Herstellungsprozesse gestrafft werden. In Sicherheitsanwendungen verbessert es die Erkennung von Manipulationen und den physischen Schutz.

Hersteller wie HARTING haben sogar spezialisierte Komponententräger und PCB-Erweiterungen entwickelt, um diese Anwendungen zu unterstützen.

Und… Wie sieht der Designprozess mit 3D-MID-Technologie aus?

Dieser Abschnitt skizziert kurz die Schritte zur Erstellung eines grundlegenden Designs mit Altium Designer 25:

- Komponentenauswahl: Beginnen Sie damit, die 3D-Komponente zu entwerfen oder auszuwählen, in die der elektrische Teil integriert wird. Beachten Sie, dass Designregeln befolgt werden müssen, um eine ordnungsgemäße Leiterbahnführung und Komponentenplatzierung zu gewährleisten (unter Berücksichtigung von Faktoren wie Krümmungsradien und flachen Montageflächen). Zum Beispiel könnte ein ABS-Gehäuse von Hammond Manufacturing verwendet werden; in diesem Fall könnte die untere Abdeckung einen Stecker, eine LED und einen Widerstand beherbergen.

- Projekterstellung: Erstellen Sie ein neues Projekt in Altium, fügen Sie ein Schaltbild hinzu und bearbeiten Sie es. Das Schaltbild für dieses Beispiel wird einfach gehalten.

- PCB-Dokument: Erstellen Sie anschließend ein neues PCB-Dokument, indem Sie die Option PCB3D auswählen. Altium fordert Sie auf, eine 3D-Komponente (im STEP- oder IGES-Format) auszuwählen. In diesem Beispiel wird das Gehäuse von der Website des Herstellers ausgewählt, und Altium lädt es als neues Substrat.

- Designübertragung: Übertragen Sie das Design auf die PCB, wie Sie es bei jedem herkömmlichen Design tun würden. Komponenten werden in die PCB-Datei geladen, wie bei einer Standard-PCB.

- Komponentenplatzierung und -verdrahtung: Positionieren Sie die Komponenten auf der Oberfläche und ziehen Sie die Leitungen entsprechend.

- Export: Sobald das Design abgeschlossen ist, exportieren Sie die 3D-MID-Designdaten über Datei » Exportieren » 3D MID. Die exportierten Daten umfassen das Substrat und das Kupfermuster als STEP-Assembly (erforderlich für den LDS-Prozess) zusammen mit einer 3D Pick-and-Place-Datei.

Was sind die Herstellungs- und Montageprozesse?

Der Herstellungsprozess, bekannt als Laser Direct Structuring (LDS), umfasst mehrere wichtige Schritte:

- Spritzguss: Ein Einkomponenten-Spritzgussverfahren verwendet zugelassenes Thermoplastmaterial mit Zusätzen. Obwohl diese Methode für die Produktion in geringer Stückzahl teuer sein kann, bietet der 3D-Druck eine kosteneffektive Alternative.

- Laseraktivierung und -strukturierung: Ein Laserstrahl aktiviert die nicht leitenden metallischen Partikel im Thermoplastmaterial, um die Leiterbahnen zu formen.

- Metallisierung: Ein stromloses Verfahren trägt eine Nickelschicht auf, gefolgt von einer dünnen Goldschicht.

- Montage: Standard Surface Mount Technology (SMT)-Prozesse werden für die Platzierung der Komponenten und das Reflow-Löten verwendet.

Was sind die Grenzen dieser Technologie?

Trotz ihrer Vorteile hat die 3D-MID-Technologie mehrere Einschränkungen:

- Das als Substrat verwendete additive Material kann nur durch einen Laser auf seiner Oberfläche aktiviert werden – und das auch nur einmal. Das bedeutet, dass die Technologie derzeit nur Einzelschicht-Designs unterstützt (außer für externe Schichten, die auf beiden Seiten aktiviert sind).

- Diese Einschränkung begrenzt ihre Anwendung für das Routing von Hochgeschwindigkeitssignalen, die eingebettete differentielle Paare oder kontrollierte Impedanz zwischen bestimmten Masseebenen erfordern.

- Weitere Designbeschränkungen umfassen minimale Leiterbahndicken, Abstände zwischen Leitern, Via-Typen, Oberflächenfinish-Optionen, Verfügbarkeit von Stromebenen, Herausforderungen bei hochdichten Komponentenplatinen und Probleme mit sehr kleinen Gehäusen wie BGAs oder WLCSPs.

Schlussfolgerungen

3D-MID: Eine Lösung für neue Herausforderungen

In der heutigen schnelllebigen Landschaft, in der Geräte zunehmend kompakter werden, ist das Aufkommen innovativer Technologien unerlässlich. Die 3D-MID-Technologie ermöglicht es Designern, Schaltungen direkt auf der Oberfläche von dreidimensionalen Teilen zu erstellen, die sich komplexen Geometrien anpassen. Dies spart nicht nur Platz, sondern reduziert auch die Produktionskosten, indem separate PCB-Montageprozesse eliminiert werden.

Altium Designer als 3D-MID-Designwerkzeug

Altium Designer 25 zeichnet sich als ideales Werkzeug für das Design von 3D-MIDs aus, das sich nahtlos in den standardmäßigen Elektronikdesign-Workflow integriert. Durch die Nutzung vorhandener Bibliotheken und traditioneller Designprozesse können Designer Schaltpläne mit 3D-Modellen synchronisieren, Komponenten direkt auf der 3D-Oberfläche platzieren und sie mit herkömmlichen Werkzeugen verdrahten. Hersteller wie HARTING empfehlen Altium Designer als bevorzugtes Werkzeug für 3D-MID-Anwendungen.

Design- und Fertigungsgrenzen

Es ist wichtig anzuerkennen, dass die 3D-MID-Technologie inhärente Design- und Fertigungsgrenzen hat. Designer müssen herstellerzugelassene Materialien verwenden, übermäßig komplexe elektrische Designs vermeiden und sich von Mehrlagen-Stack-Ups, Durchkontaktierungen ohne Durchgangsbohrungen und Hochgeschwindigkeitsleitungen, die eine präzise Impedanzkontrolle erfordern, fernhalten. Zusätzlich müssen mechanische Einschränkungen, insbesondere bezüglich der Laseraktivierung und der Positionierung von Komponenten, sorgfältig berücksichtigt werden.