Gedruckte Elektronik: Die Zukunft des flexiblen und kosteneffektiven Schaltungsentwurfs

Was sind gedruckte Elektroniken?

Gedruckte Elektronik ist ein sich schnell entwickelndes Feld, das die Erstellung von elektronischen Schaltungen und Komponenten mit Drucktechniken anstelle traditioneller PCB-Herstellungsmethoden ermöglicht. Im Gegensatz zur konventionellen Elektronik, die auf geätzten Kupferspuren und starren Substraten basiert, nutzt die gedruckte Elektronik leitfähige Tinten und flexible Materialien wie Kunststoffe, Papier und Textilien. Dies ermöglicht dünnere, leichtere und anpassungsfähigere elektronische Designs und ebnet den Weg für Innovationen in Wearables, intelligenter Verpackung, medizinischen Geräten und sogar in der Automobilindustrie.

Durch die Verwendung von Tintenstrahl-, Sieb- oder Tiefdrucktechniken können elektronische Komponenten wie Widerstände, Kondensatoren, Antennen und Sensoren direkt auf flexible Substrate gedruckt werden. Dieser Ansatz vereinfacht die Herstellung, reduziert Abfall und senkt die Produktionskosten, was ihn zu einer attraktiven Alternative für Anwendungen macht, bei denen traditionelle PCBs unpraktisch oder zu teuer wären.

Prototypen von Automobilkonsolen, die mit IME-Technologie entworfen und hergestellt wurden. Quelle: TactoTek

Was treibt das Wachstum der gedruckten Elektronik an?

Das steigende Interesse und die zunehmende Akzeptanz von gedruckter Elektronik werden durch mehrere Schlüsselfaktoren angetrieben. Zunächst gibt es eine wachsende Nachfrage nach leichten, flexiblen und kostengünstigen elektronischen Lösungen, insbesondere in der Unterhaltungselektronik, im Gesundheitswesen und im Internet der Dinge (IoT). Die Möglichkeit, Elektronik in alltägliche Objekte wie intelligente Etiketten oder medizinische Pflaster zu integrieren, hat neue Möglichkeiten für Innovationen eröffnet.

Nachhaltigkeit ist ein weiterer entscheidender Faktor, der dieses Wachstum antreibt. Die traditionelle Herstellung von Leiterplatten beinhaltet komplexe subtraktive Ätzprozesse, chemische Abfälle und teure Materialien. Im Gegensatz dazu minimieren gedruckte Elektroniken den Materialabfall und verwenden energieeffiziente additive Prozesse, was sie umweltfreundlicher macht. Laut IDTechEx könnten gedruckte und flexible Elektroniken den elektronischen Abfall in Einweganwendungen um bis zu 80% reduzieren.

Zusätzlich führen Fortschritte bei leitfähigen Tinten, druckbaren Halbleitern und neuen Substratmaterialien zu einer Verbesserung der Fähigkeiten und Zuverlässigkeit von gedruckter Elektronik. Leitfähige Tinten auf Basis von Silbernanodrähten haben beispielsweise Leitfähigkeitsniveaus von über 10⁶ S/m erreicht, was sie auch in flexiblen Formfaktoren für Hochleistungsschaltungen geeignet macht.

Wesentliche Vorteile der gedruckten Elektronik

Einer der bedeutendsten Vorteile gedruckter Elektronik ist ihre Kosteneffizienz. Da die Schaltkreise gedruckt statt geätzt und montiert werden, können die Herstellungskosten je nach Komplexität und Produktionsvolumen um 30–70% gesenkt werden. Der Prozess eliminiert die Notwendigkeit teurer Substrate wie FR4 und minimiert Materialverschwendung. Das macht gedruckte Elektronik ideal für Anwendungen in großen Stückzahlen und zu niedrigen Kosten, wie RFID-Tags, flexible Sensoren und Einweg-Medizinprodukte.

Flexibilität ist ein weiterer großer Vorteil. Traditionelle PCBs sind starr, was ihre Anwendung in tragbaren und auf gekrümmten Oberflächen beschränkt. Gedruckte Elektronik hingegen kann in flexible und sogar dehnbare Substrate integriert werden, was neue Formfaktoren für Produkte wie intelligente Kleidung, faltbare Displays und flexible Solarmodule ermöglicht. Einige Systeme können sich auf einen Radius von weniger als 5 mm biegen oder um bis zu 30% dehnen, ohne zu versagen.

Produktionseffizienz unterscheidet gedruckte Elektronik ebenfalls. Durch die Verwendung von additiven Fertigungstechniken können mehrere elektronische Schichten in einem einzigen Prozess gedruckt werden, was Montageschritte und Produktionszeit reduziert. Zum Beispiel kann das vollständige Drucken eines einfachen RFID-Tags in unter 10 Sekunden erreicht werden, ein signifikanter Sprung im Vergleich zu traditionellem Ätzen und Montieren.

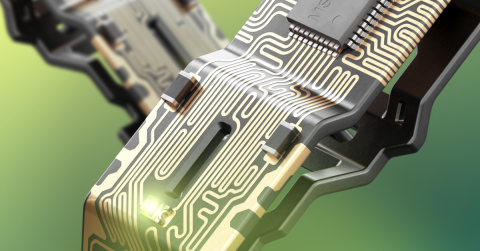

Design gedruckter Elektronik mit Altium Designer. Quelle: TactoTek

In-Mold-Elektronik: Ein Wendepunkt für die Automobil- und Konsumgüterindustrie

Eine der aufregendsten Entwicklungen in der gedruckten Elektronik ist die In-Mold-Elektronik (IME), die gedruckte Schaltkreise mit dem Spritzgussverfahren kombiniert. Diese Technik ermöglicht es, elektronische Schaltungen direkt in dreidimensionale Kunststoffkomponenten während des Formgebungsprozesses einzubetten. Die IME-Technologie revolutioniert Branchen wie die Automobilindustrie, Unterhaltungselektronik und Haushaltsgeräte, indem sie elegante, leichte und hochintegrierte Designs ermöglicht.

Die Vorteile der In-Mold-Elektronik sind erheblich. Gewichtseinsparungen von bis zu 60% im Vergleich zu traditionellen mechanischen Baugruppen wurden berichtet, was besonders in der Automobilindustrie wertvoll ist, wo jedes eingesparte Kilogramm die Kraftstoffeffizienz um 1–2% erhöhen kann. IME reduziert auch die Anzahl der Komponenten um bis zu 70%, was die Fertigungskomplexität, Montagezeit und potenzielle Fehlerquellen erheblich verringert.

Darüber hinaus unterstützt IME schlankere Produktdesigns und verbessert die Ergonomie. Kapazitive Touch-Tasten, LED-Beleuchtung und Antennen können nahtlos in gekrümmte Kunststoffoberflächen integriert werden, was intuitive, moderne Schnittstellen ermöglicht. Designzyklen werden ebenfalls um bis zu 25% verkürzt, dank weniger Teile und schnellerer Werkzeugiterationen.

In-Mold-Elektronikverpackung. Quelle: DuPont

Herausforderungen im Design gedruckter Elektronik

Trotz ihrer zahlreichen Vorteile steht die gedruckte Elektronik immer noch vor mehreren Herausforderungen, insbesondere im Design- und Herstellungsprozess. Eine große Hürde ist die Integration von MCAD und ECAD Tools. Da gedruckte Elektronik oft komplexe dreidimensionale Designs erfordert, müssen traditionelle elektronische CAD (ECAD)-Tools nahtlos mit mechanischen CAD (MCAD)-Software arbeiten, um präzise Ausrichtung und Funktionalität zu gewährleisten. Fehlausrichtungen von sogar 0,1 mm können zu funktionalen Ausfällen in engen, geformten Baugruppen führen.

Eine weitere bedeutende Herausforderung ist die Thermoformung und Dehnungssimulation. Viele Anwendungen gedruckter Elektronik beinhalten das Formen oder Dehnen von Schaltkreisen, um sie an eine spezifische Form anzupassen, wie bei In-Mold-Elektronik oder flexiblen Displays. Jedoch können leitfähige Bahnen reißen oder ihre Leitfähigkeit verlieren, wenn sie über ihre Grenzen hinaus gedehnt werden. Genau Simulationstools sind notwendig, um diese Effekte vorherzusagen und zu mildern, besonders für Designs, die während oder nach der Herstellung deformiert werden. Dehnungssimulationen, die mehrachsige Deformationen berücksichtigen, sind essenziell, um Ausfallraten zu reduzieren, die sonst in frühen Designphasen 15–20% erreichen können.

Die Auswahl der Materialien spielt ebenfalls eine entscheidende Rolle. Leitfähige Tinten, dielektrische Materialien und flexible Substrate müssen alle sorgfältig basierend auf den mechanischen, elektrischen und umwelttechnischen Anforderungen der Anwendung ausgewählt werden. Das Fehlen standardisierter Materialbibliotheken in vielen ECAD-Tools erhöht die Reibung im Entwicklungsprozess und steigert das Risiko von Designfehlern, besonders in thermisch oder chemisch anspruchsvollen Umgebungen.

Altium Designer Printed Electronics layers isolation support

Wie Altium den Entwurf gedruckter Elektronik unterstützt

Da gedruckte Elektronik weiterhin die Grenzen des traditionellen PCB-Designs verschiebt, müssen ECAD-Tools sich weiterentwickeln, um den einzigartigen Anforderungen dieser Technologie gerecht zu werden. Altium bietet einen umfassenden Satz an Funktionen, die speziell für gedruckte Elektronik zugeschnitten sind, und ermöglicht Ingenieuren, die nächste Generation elektronischer Produkte effizient zu entwerfen, zu simulieren und herzustellen.

Eine der herausragenden Fähigkeiten von Altium ist seine Integration von Designregeln, die speziell für gedruckte Elektronik optimiert sind. Dies stellt sicher, dass leitfähige Bahnen, Überkreuzungen und Lagenstapel mit flexiblen Substraten und Tintenbeschränkungen kompatibel sind, was den Designern hilft, kostspielige Fertigungsfehler zu vermeiden.

Der leistungsstarke Layer Stack Manager von Altium hilft bei der Verwaltung unkonventioneller Stapelungen, die in der gedruckten Elektronik typisch sind, einschließlich mehrerer gedruckter dielektrischer und leitfähiger Schichten. Dies stellt sicher, dass die Designs die notwendige mechanische Flexibilität und thermische Eigenschaften beibehalten.

Altium Designer Printed Electronics Layer Stack Manager Material Library Support

Die integrierte Materialbibliothek bietet verschiedene Materialien für sowohl leitfähige als auch nicht-leitfähige Schichten. Dies vereinfacht den Materialauswahlprozess und hilft, die Zuverlässigkeit des Designs zu gewährleisten.

Altium Designer's Dielektrikum-Formen-Generator automatisiert die Erstellung von dielektrischen Mustern über Kreuzungen in Entwürfen gedruckter Elektronik. Aktiviert durch die Printed Electronics Crossover Generator-Erweiterung, vereinfacht er Nachverfolgungsaufgaben und gewährleistet genaue, konsistente dielektrische Formen.

Altium Designer Dielektrikum-Formen-Generator

Indem eine einheitliche Plattform für elektrische, mechanische und Materialüberlegungen bereitgestellt wird, ermächtigt Altium Ingenieure dazu, mit mehr Vertrauen und Effizienz von der Konzeption zur Produktion überzugehen – besonders bei komplexen gedruckten und in Form gebrachten Designs.

Die Zukunft der gedruckten Elektronik

Gedruckte Elektronik steht kurz davor, mehrere Industrien zu transformieren, von der Gesundheitspflege und Automobilindustrie bis hin zu Verbraucherelektronik und intelligenter Verpackung. Da die Nachfrage nach leichten, flexiblen und kosteneffektiven elektronischen Lösungen weiter wächst, werden Fortschritte bei leitfähigen Materialien, Drucktechniken und ECAD-Tools weitere Innovationen vorantreiben.

Mit Werkzeugen wie Altium Designer, die kritische Designfähigkeiten integrieren – wie den Dielektrikum-Formen-Generator, Schichtstapelverwaltung und Materialbibliotheken –, können Ingenieure die Grenzen dessen, was in der gedruckten Elektronik möglich ist, erweitern. Während Herausforderungen wie die MCAD-ECAD-Integration und die Thermoformungssimulation bestehen bleiben, werden laufende Entwicklungen in der Simulation und Materialwissenschaft helfen, diese Hürden zu überwinden.

Laut Marktforschung wird erwartet, dass der weltweite Markt für gedruckte Elektronik bis 2030 einen Wert von 43 Milliarden Dollar erreicht, mit einem jährlichen Wachstum von über 18%. Da immer mehr Unternehmen gedruckte Elektronik für ihre Produkte der nächsten Generation einsetzen, können wir einen Anstieg von Anwendungen erwarten, die mit traditioneller PCB-Herstellung bisher unerreichbar waren. Von ultraleichten medizinischen Sensoren bis hin zu intelligenten Oberflächen und interaktiven Verpackungen wird die Zukunft der Elektronik gedruckt – eine Schicht nach der anderen.