Wie strukturelle Elektronik das Elektroingenieurwesen neu gestaltet

In der sich ständig weiterentwickelnden Landschaft der Elektrotechnik gewinnt ein revolutionärer Ansatz an Dynamik: strukturelle Elektronik.

Im Gegensatz zu traditioneller Elektronik, die in Schutzgehäusen untergebracht ist, integriert die strukturelle Elektronik elektrische Funktionalitäten direkt in die Materialien, die die Struktur eines Geräts bilden.

Dieser Paradigmenwechsel stellt eine grundlegende Neugestaltung dessen dar, wie wir elektronische Systeme entwerfen, herstellen und implementieren.

Traditionelle Grenzen überwinden

Über Jahrzehnte hinweg folgte das elektronische Design einem konsistenten Muster: Elektrische Komponenten werden auf starren Leiterplatten montiert, die dann in einer schützenden Struktur untergebracht sind. Dieser Ansatz schafft eine klare Trennung zwischen der Elektronik, die die Funktionalität bereitstellt, und den Strukturen, die physische Form und Schutz bieten. Strukturelle Elektronik löst diese Grenze auf, indem Schaltkreise, Sensoren und andere elektronische Komponenten direkt in die strukturellen Materialien selbst eingebettet werden.

Diese Integration ermöglicht eine Vielzahl neuer Möglichkeiten. Geräte werden leichter, da überflüssige Gehäuse eliminiert werden. Formen werden flexibler und anpassungsfähiger, befreit von den Zwängen, separate Leiterplatten aufnehmen zu müssen. Und vielleicht am wichtigsten ist, dass neue Funktionalitäten entstehen, da Elektronik nun über eine gesamte Struktur verteilt werden kann, anstatt in spezifischen Bereichen konzentriert zu sein.

Schlüsseltechnologien, die die Revolution antreiben

Mehrere technologische Fortschritte haben sich vereint, um strukturelle Elektronik machbar zu machen.

3D-MIDs (3-dimensionale mechatronische integrierte Geräte)

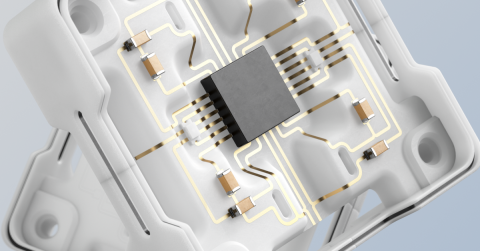

3D-MIDs stellen einen der vielversprechendsten Ansätze für strukturelle Elektronik dar. Diese Geräte sind im Wesentlichen aus Kunststoff gegossene Substrate mit Leiterbahnen, die auf jeder Oberfläche verlaufen können, einschließlich rechtwinklig und vertikal. Das Herstellungsverfahren, bekannt als Laser-Direktstrukturierung (LDS), verwendet einen Laser, um das Schaltungsmuster direkt auf die Oberfläche eines 3D-Substrats zu ätzen, welches dann einer Metallisierungsbehandlung unterzogen wird, um leitfähige Pfade aufzubauen.

HARTING, der führende Anbieter der Branche für MID-Produkte, hat innovative Komponententräger-MID-Substrate entwickelt, die als vertikale Adapter für Geräte mit Standard-Fußabdrücken dienen. Diese Träger ermöglichen es Designern, ein SMD-Teil mit einem Standard-Fußabdruck vertikal zu montieren, und der Träger wird wie jede andere SMD-Komponente auf die Platine gelötet.

Gedruckte Elektronik

Gedruckte Elektronik verwendet leitfähige, resistive und dielektrische Tinten, um Schaltkreise direkt auf oder in strukturellen Materialien zu erstellen. Im Gegensatz zur traditionellen PCB-Herstellung, die ein reduktiver Prozess ist (Ätzen von Kupfer von einem durchgehenden Blatt), ist gedruckte Elektronik ein additiver Prozess, bei dem Signalwege direkt auf ein Substrat gedruckt werden.

Wenn ein Design erfordert, dass Leiterbahnen sich kreuzen, wird an dieser Stelle ein kleiner Fleck aus dielektrischem Material aufgedruckt, der ausreichend über das Kreuz hinaus erweitert wird, um das erforderliche Isolationsniveau zwischen verschiedenen Signalen zu erreichen. Dieser Ansatz eliminiert die Notwendigkeit für mehrere durch dielektrische Materialien getrennte Schichten, wie bei traditionellen PCBs.

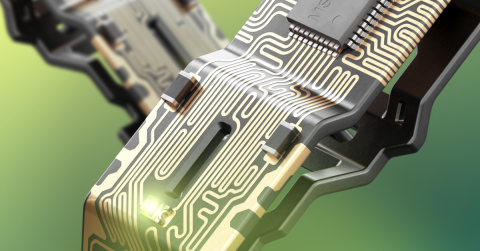

Flexible und dehnbare Elektronik

Die Entwicklung von flexiblen Substraten und dehnbaren leitfähigen Tinten hat die Elektronik von der Starrheit traditioneller PCBs befreit. Diese Materialien können sich biegen, verdrehen und dehnen, während sie die elektrische Funktionalität beibehalten, was sie ideal für die Integration in dynamische Strukturkomponenten macht.

Spezialisierte Materialien können eine Dehnung von 100-1000% erreichen, während sie die Leitfähigkeit beibehalten, typischerweise durch geometrische Designs (serpentinen- oder fraktale Muster), Verbundmaterialien (leitfähige Partikel in elastischen Matrizen) oder flüssige Metalllegierungen in elastomeren Kanälen.

In-Mold-Elektronik (IME)

IME-Technologie ermöglicht es, elektronische Schaltungen auf eine flache Folie zu drucken, die dann thermoformiert und spritzgegossen wird, wodurch ein dreidimensionales Teil mit eingebetteter Elektronik entsteht. Dieser Prozess eliminiert Montageschritte, reduziert das Gewicht und schafft durch den Schutz elektronischer Komponenten innerhalb der Struktur selbst langlebigere Produkte.

Branchenanwendungen, die die Ingenieurspraxis transformieren

Strukturelle Elektronik macht bereits signifikante Fortschritte in mehreren Branchen.

Automobiltechnik

Moderne Fahrzeuge integrieren zunehmend strukturelle Elektronik in ihr Design. Berührungsempfindliche Steuerflächen werden direkt in Armaturenbretter und Türverkleidungen integriert, was die Notwendigkeit separater Knöpfe und Schalter überflüssig macht. Heizelemente werden in strukturelle Komponenten eingebettet, anstatt als separate Systeme hinzugefügt zu werden. Und Sensoren für alles, von der Erkennung von Insassen bis zur Überwachung der strukturellen Gesundheit, werden direkt in das Fahrzeuggerüst und die Karosseriepaneele eingebaut.

Tesla hat die Integration von Elektronik in strukturelle Komponenten vorangetrieben. Ihre Fahrzeuge verfügen über Mittelkonsol-Touchpanels mit haptischem Feedback, das mit In-Mold-Elektronik erstellt wird, Lenksäulenschalter, die direkt auf 3D-Oberflächen gedruckt sind, und Türverkleidungen mit integrierter Beleuchtung, Steuerungen und elektronischen Funktionen. Das Ergebnis ist eine 30%ige Reduktion der Komplexität beim Zusammenbau des Armaturenbretts, eine Gewichtsreduktion von 15% und eine höhere Zuverlässigkeit durch die Eliminierung mechanischer Knöpfe und Verbindungen.

Luft- und Raumfahrt sowie Verteidigung

Gewichtsreduktion ist ein kritisches Anliegen in der Luft- und Raumfahrt, was strukturelle Elektronik besonders wertvoll macht. Flugzeughersteller erforschen Möglichkeiten, Antennen direkt in Flügelstrukturen zu integrieren, Gesundheitsüberwachungssysteme in kritische Komponenten einzubetten und multifunktionale Materialien zu schaffen, die gleichzeitig sowohl strukturelle als auch elektronische Zwecke erfüllen können.

Airbus hat in mehreren Flugzeugsystemen strukturelle Elektronik implementiert, einschließlich eines Blitzschutzsystems, das mit der Elektronik der Flügelstruktur integriert ist, Rumpfpaneele mit eingebetteten Dehnungsmessstreifen zur Überwachung der strukturellen Gesundheit und eingebettete Antennensysteme, die aerodynamischen Widerstand eliminieren. Ihr A350 XWB beinhaltet über 1.000 in strukturelle Komponenten eingebettete Sensoren, was im Vergleich zu herkömmlichen Ansätzen eine Gewichtsreduktion von 200kg ermöglicht und gleichzeitig deutlich verbesserte Überwachungsfähigkeiten bietet.

Verbraucherelektronik

Vielleicht ist die sichtbarste Anwendung struktureller Elektronik in Verbrauchergeräten zu finden. Durch IME revolutioniert TactoTek, ein führendes Unternehmen in diesem Bereich, das Produktdesign durch innovative Kopfhörerlösungen. Moderne Kopfhörer, die strukturelle Elektronik nutzen, integrieren Komponenten direkt in gekrümmte strukturelle Elemente. Dies ermöglicht Designern, die physische Krümmung für intuitive Interaktion zu optimieren, während sie eine schlanke Ästhetik mit transparenten Materialien und subtilen metallischen Oberflächen beibehalten. Diese Designs beinhalten in die Struktur eingebettete LED-Anzeigen zur Kommunikation des Gerätestatus, berührungsempfindliche Steuerungen ohne separate Knopfeinheiten und gekrümmte Formfaktoren, die mit herkömmlicher Fertigung schwer zu erreichen wären – alles bei gleichzeitiger Reduzierung des Gewichts und Verbesserung der Haltbarkeit. Dieser Ansatz stellt eine bedeutende Abkehr von der traditionellen Elektronik dar, die separate Leiterplatten und mechanische Baugruppen erfordern würde, was zu sperrigeren Produkten mit mehr potenziellen Ausfallpunkten führt.

Medizinische Geräte

Das medizinische Feld profitiert von struktureller Elektronik durch die Entwicklung von anpassungsfähigen Diagnosegeräten, intelligenten Prothesen mit eingebetteter Sensorik und Aktuatorik sowie implantierbaren Geräten, die besser den Konturen des menschlichen Körpers entsprechen.

Ultra-dünne, konforme Sensoren, die sich direkt an die Haut anlegen, integrierte Beschleunigungsmesser, EKG und EMG auf einem einzigen flexiblen Substrat sowie dehnbare Schaltkreise, die sich natürlich mit dem Körper bewegen, revolutionieren die Patientenüberwachung. Klinische Studien haben gezeigt, dass diese Systeme medizinische Datenqualität liefern, während sie für Patienten deutlich komfortabler sind als traditionelle Überwachungsgeräte, was die Compliance-Raten um über 60% erhöht.

Ingenieurtechnische Herausforderungen und Lösungen

Obwohl das Potenzial struktureller Elektronik immens ist, müssen bedeutende ingenieurtechnische Herausforderungen angegangen werden.

Thermomanagement

Wenn elektronische Komponenten in strukturelle Materialien eingebettet sind, können traditionelle Kühlansätze wie Kühlkörper und Ventilatoren unmöglich zu implementieren sein. Ingenieure entwickeln innovative Lösungen, einschließlich Phasenwechselmaterialien, mikrofluidischen Kühlkanälen, die in die Struktur integriert sind, und thermisch leitfähigen strukturellen Materialien.

Zuverlässigkeit und Wartung

Traditionelle Elektronik kann durch den Austausch diskreter Komponenten oder ganzer Schaltkarten repariert werden. Strukturelle Elektronik stellt jedoch Herausforderungen für Wartung und Reparatur dar, da elektronische Funktionen in die Struktur selbst integriert sind. Dies treibt die Entwicklung von selbstheilenden Materialien und modularen Ansätzen voran, die eine gezielte Ersetzung ausgefallener Abschnitte ermöglichen.

Designmethoden

Strukturelle Elektronik erfordert von Ingenieuren ein Umdenken in Bezug auf Design. Anstatt die Elektronik und die Struktur getrennt zu entwerfen, müssen sie von den frühesten Stadien an als einheitliches System betrachtet werden. Dies fördert die Entwicklung neuer CAD-Tools, die mechanische, thermische und elektrische Eigenschaften gleichzeitig modellieren können, sowie Fortschritte in der Multi-Physik-Simulation.

Altium Designer: An der Spitze der Revolution der strukturellen Elektronik

Altium Designer hat sich mit Fähigkeiten, die über das traditionelle PCB-Design hinausgehen, an die Spitze des Designs struktureller Elektronik gesetzt.

3D-Elektronikdesign

Die 3D-PCB-Designfähigkeiten von Altium Designer ermöglichen es Ingenieuren, elektronische Schaltungen zu visualisieren und zu entwerfen, die sich an nicht-planare Oberflächen anpassen und mit mechanischen Strukturen integrieren. Das neue 3D-MID-Tool bringt erstmals echtes 3D-Schaltungsentwurf zu Altium Designer, sodass Sie elektrische und mechanische Funktionalität in einem einzigen Teil kombinieren können.

Ein 3D-MID-Dokument wird in Ihr Altium Designer-Projekt genauso integriert wie eine Standard-PCB - seine Komponenten und Verbindungen werden durch Ihr Schaltungsdesign gesteuert, und es beinhaltet standardmäßige SMT-Fußabdrücke aus Ihrer üblichen Komponentenbibliothek.

MCAD-ECAD-Co-Design

Die native Integration mit mechanischen CAD-Systemen ermöglicht eine nahtlose Zusammenarbeit zwischen Elektro- und Maschinenbauingenieuren, was für das Design struktureller Elektronik unerlässlich ist. Beim Entwerfen des Substrats in MCAD können 3D-Kurven auf die Oberfläche des Teils gelegt und in die exportierte IGES-Datei aufgenommen werden. Diese "Kurven" können dann in Altium Designer angezeigt und als Leitfaden für das Platzieren von Komponenten und Regionen sowie während des Routings verwendet werden.

Unterstützung für gedruckte Elektronik

Altium Designer unterstützt auch das Design von gedruckter Elektronik, bei dem der Schaltkreis direkt auf ein Substrat gedruckt wird. Der Lagenstapel kann für gedruckte Elektronik konfiguriert werden, wobei leitfähige und nicht-leitfähige Schichten gemäß dem Herstellungsprozess definiert werden. Dielektrische Formen können manuell erstellt oder automatisch generiert werden, um Überschneidungen zwischen verschiedenen Netzen zu isolieren.

Herstellungsausgabe

Altium Designer kann die für die Produktion von struktureller Elektronik erforderlichen Fertigungsdaten generieren. Für 3D-MIDs kann das Design in Formaten exportiert werden, die mit Laser-Direkt-Strukturierung (LDS)-Maschinen kompatibel sind. Für gedruckte Elektronik umfassen die Ausgaben Dateien für jeden leitfähigen Druckdurchgang und jeden dielektrischen Druckdurchgang, typischerweise im Gerber-Format.

Die Zukunft der Elektrotechnik

Da die strukturelle Elektronik weiter reift, können wir eine Verschiebung in der Arbeitsweise von Elektroingenieuren erwarten.

Interdisziplinäre Zusammenarbeit

Die Grenze zwischen Elektrotechnik und anderen Disziplinen wie Maschinenbau, Materialwissenschaften und Chemieingenieurwesen wird weiter verschwimmen. Die erfolgreiche Implementierung von struktureller Elektronik erfordert Expertise aus diesen Bereichen und fördert einen stärker kollaborativen Ansatz in Design und Entwicklung.

Neue Bildungsparadigmen

Die Ingenieursausbildung muss sich weiterentwickeln, um Studenten auf diese interdisziplinäre Zukunft vorzubereiten. Lehrpläne, die traditionell Elektro- und Maschinenbau getrennt haben, müssen Überschneidungskurse schaffen, die integrierte Designprinzipien lehren.

Entwicklung von Standards und Praktiken

Industriestandards und bewährte Verfahren müssen sich an dieses neue Paradigma anpassen. Von der Designvalidierung über Testmethoden bis hin zu Überlegungen zum Lebenszyklusende wird die Revolution der strukturellen Elektronik ein Umdenken etablierter Normen erfordern.

Schlussfolgerung

Strukturelle Elektronik repräsentiert nicht nur eine neue Technologie, sondern auch eine neue Philosophie in der Elektrotechnik. Indem sie die künstliche Grenze zwischen Struktur und Funktion aufhebt, öffnet sie die Tür zu Designs, die effizienter, leistungsfähiger und integrierter sind als je zuvor.

Während dieses Feld weiter reift, haben Elektroingenieure eine beispiellose Gelegenheit, ihre Rolle und ihre Kreationen neu zu denken, indem sie wirklich integrierte Systeme entwerfen, bei denen jedes Element sowohl strukturelle als auch elektronische Zwecke erfüllt. Werkzeuge wie Altium Designer ebnen den Weg, indem sie die notwendigen Fähigkeiten bereitstellen, um das Versprechen der strukturellen Elektronik in die Realität umzusetzen.

Für Ingenieure, die an traditionelle Ansätze gewöhnt sind, mag strukturelle Elektronik anfangs herausfordernd erscheinen. Diejenigen jedoch, die diesen Paradigmenwechsel annehmen, werden sich an der Spitze einer Revolution wiederfinden, die verspricht, sowohl die Elektrotechnik als auch das Wesen der Produkte und Systeme, die wir erschaffen, neu zu gestalten.

Entdecken Sie, wie Altium Designer gedruckte Elektronik unterstützt und die Integration von elektrischen Schaltkreisen mit dreidimensionalen mechanischen Teilen ermöglicht.