Was ist Multi-Board-Design?

Multi-Board-Design ist das Design mehrerer miteinander verbundener Leiterplatten in einem Gehäuse. Viele komplexe elektronische Systeme werden heutzutage als Multi-Board-Arrays von PCBs konstruiert. Diese Art Systemdesign hat einige Vorteile, z. B. die Modularität, welche sich etwa bei Plattformen wie Arduino und Raspberry Pi betrachten lässt.

Auch andere gängige Leiterplattenarten, wie etwa Flex- und Starr-Flex-Systeme, gehören zu den Multi-Board-Systemen. Auch diese erfordern eine gemeinsame PCB-Layout- und Routing-Strategie. Sie möchten Ihr eigenes System mit mehreren Leiterplatten entwickeln? Dann können Sie einige grundlegende Schritte unternehmen, um sicherzustellen, dass Ihr Design auch über ausreichende Konnektivität verfügt.

Im folgenden kurzen Leitfaden behandeln wir einige grundlegende Aspekte des Multi-Board-Designs und gehen gleichzeitig darauf ein, wie dabei die Signalintegrität sichergestellt werden kann. Egal, ob Sie mit dem Standarddesign und -layout von starren mehrlagigen Leiterplatten arbeiten oder mit komplexeren Flex-/Starr-Flex-Leiterplatten – es gibt einige grundlegende Design-Tools, die Sie brauchen, um sicherzustellen, dass Ihr Design wie vorgesehen funktioniert.

Die Erstellung eines Multi-Board-Designs ist natürlich um einiges einfacher, wenn Sie Zugriff auf eine der besten PCB-Designsoftwares haben. Teil dieser Designsoftware sind dabei verschiedene PCB-Toolsets. Dazu gehören standardmäßig einige elektrische Dienstprogramme sowie MCAD-Integrationen. Diese stellen u.a. sicher, dass Ihre Leiterplatten sich richtig miteinander verbinden lassen.

Design-Schritte

Das Multi-Board-Design beginnt mit einer mechanischen Umrisslinie der einzelnen Leiterplatten in Ihrem System und einem Plan, wie diese miteinander verbunden werden sollen. Ihr Verbindungsstil kann dabei einfache standardisierte Steckverbinder umfassen, wie etwa Mezzanin-Steckverbinder oder Stiftleisten, oder aber auch komplexere integrierte Randsteckverbinder.

Sobald diese Punkte ermittelt wurden, muss eine Platzierungs- und Routing-Strategie entwickelt werden. Das Hauptziel hier ist dafür zu sorgen, dass Bauteile während des gesamten Designs korrekt miteinander verbunden werden, ohne EMI/EMC, SI/PI und mechanische Vibrationsprobleme zu verursachen. In den folgenden Abschnitten erfahren Sie mehr darüber, wie Sie mit Ihrem High-Speed-Design beginnen können und welche wichtige Rolle Ihre PCB-Designsoftware dabei spielt.

Planung Ihres Multi-Board-PCB-Systemdesigns

Das Design einer Multi-Board-Leiterplattenanordnung ist ein Designprojekt auf Systemebene. Dieses beinhaltet die Definition der Verbindungen zwischen allen Leiterplatten in Ihrem System. Ein guter Prozess, um mit der Grundrissplanung Ihres Multi-PCB-Systems zu beginnen, kann wie folgt aussehen:

- Bestimmen Sie die Leiterplattenanordnung: Wie sollen die Leiterplatten zueinander ausgerichtet werden? Hat das System ein bewegliches Element, das irgendwie mit der Leiterplatte interagieren muss? Die mechanische Modellierung muss schon in dieser Phase beginnen und bestimmt, wie das Design aussehen soll.

- Wählen Sie die Art des Verbindungssteckers: Sollen Ihre Leiterplatten mit handelsüblichen Board-to-Board-Steckverbindern verbunden werden? Oder wollen Sie Randsteckverbinder, Flex-Flachbandkabel oder andere Kabelarten verwenden? Die Steckverbinder müssen dabei so ausgewählt werden, dass sie Ihre gewünschte Leiterplattenanordnung unterstützen und trotzdem noch in das Gehäuse passen.

- Legen Sie die Funktionen der Leiterplatten fest: Im Idealfall führt jede Leiterplatte in einem Multi-Board-Systemdesign bestimmte Funktionen aus. Jede Leiterplatte sollte dabei nur die Komponenten enthalten, die zur Unterstützung dieser Funktion erforderlich sind. Das kann Sie dazu zwingen, Ihre Leiterplattenanordnung und Steckverbinderoptionen mehrmals überdenken zu müssen. Also überlegen Sie sich schon vorher gut, welche Funktionen auf welchen Leiterplatten untergebracht werden sollen.

- Ordnen Sie übergreifend Signale den entsprechenden Anschlüssen zu: Jeder Steckverbinder sollte bestimmte Signale oder Gruppen von Signalen unterstützen und die Signalintegrität im Design sicherstellen. Pinbelegungen können in dieser Phase ermittelt und auf Schaltplansymbolen für Steckverbinder definiert werden.

- Beginnen Sie mit der Erstellung von Schaltplänen: Um den Überblick zu behalten, ist es am besten, die Schaltpläne so aufzuteilen, dass sie die Anordnung Ihrer Leiterplatten in Ihrem Multi-Board-Systemdesign widerspiegeln. Jeder Schaltplansatz sollte nur Komponenten einer einzelnen Leiterplatte enthalten. Komponenten verschiedener Leiterplatten sollten folglich nicht in denselben Schaltplanblättern platziert werden.

Nach der Erstellung von Schaltplänen für jede Leiterplatte im System ist es an der Zeit, das physische PCB-Layout für die jeweilige Leiterplatte zu erstellen. Folgen Sie dem Standardverfahren für PCB-Designs, um Bauteile in Ihr Design zu importieren und diese auf jeder Leiterplatte zu platzieren. An diesem Punkt können die Steckverbinder in den vorgesehenen Positionen auf der PCB platziert werden. Zudem können Randsteckverbinder für bestimmte Bauteile definiert werden.

- Weitere Informationen zur Erstellung von Schaltplänen für Ihre Leiterplatte

- Weitere Informationen zur Erstellung eines PCB-Layouts aus einem Schaltplan

Bevor Sie mit dem Routing der Komponenten beginnen, ist es wichtig, dass Sie sich Gedanken über die mechanischen Anforderungen Ihres Designs machen. Sie sollten dabei auch genau prüfen, ob sich das Design nach Abschluss des Layouts noch in das vorgesehene Gehäuse einbauen lässt. Um das zu tun, muss mit einem Modell des Gehäuses und jeder Leiterplatte im System gearbeitet werden. So stellen Sie sicher, dass es keine Interferenzen gibt und die Leiterplatten auch wie vorgesehen zusammenpassen.

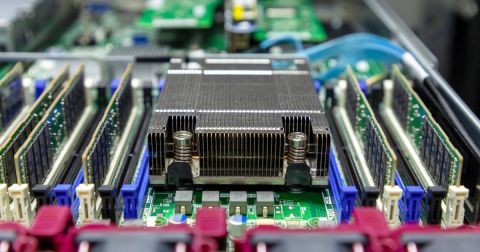

Natives 3D-PCB-Design für Multi-Board-Baugruppen

Einige Messungen und Modellierungen sind in 2D sehr schwierig, was zu einem Interferenzrisiko zwischen Ihren Leiterplatten, den Bauteilen und dem Gehäuse führen kann. Im Multi-Board-PCB-Design umfasst eine PCB-Baugruppe mehrere Leiterplatten und es kann zu unerwünschten Interferenzen zwischen den Leiterplatten im Design oder zwischen Bauteilen, Kabeln und anderen Elementen im System kommen. Der beste Weg, dies zu verhindern, ist die Integration von mechanischem Backchecking in den Designprozess.

Beim Backchecking werden Abstände automatisch in 3D mit MCAD-Werkzeugen überprüft. Diese Werkzeuge erstellen und prüfen dabei 3D-Modelle Ihrer Leiterplatten, Ihres Gehäuses und Ihrer einzelnen Bauteile. Das Standard-Dateiformat für 3D-Modellierung in MCAD-Software und PCB-Designfunktionen ist ein STEP-Modell. Durch die Kombination von STEP-Modellen für jedes Bauteil in Ihrem Design kann die Designsoftware ein realistisches Modell der Leiterplatte erstellen.

Wenn Sie mit einem Mechanikdesigner zusammenarbeiten, um Ihr Multi-Board-Design zu erstellen, sollte dieser ein entsprechendes Modell des PCB-Gehäuses für das Design bereitstellen. Dieses Modell kann dann in Ihre PCB-Designsoftware importiert werden, um die Interferenzprüfung innerhalb Ihrer ECAD-Tools durchzuführen. Eine andere Option ist es, ein STEP-Modell oder eine IDF-Datei für das Board zu exportieren, welche anschließend zur Überprüfung in eine MCAD-Anwendung importiert werden kann. Der Standardarbeitsablauf in Teams auf Unternehmensebene besteht darin, dass der MCAD-Benutzer eine Rückprüfung durchführt, um die Platzierung der Komponenten zu überprüfen.

Nachdem die initiale Platzierung auf allen Leiterplatten abgeschlossen ist und diese auf Interferenzen überprüft wurden, ist das Design nun bereit für das Routing. Bei Multi-Board-Systemen müssen für die Gewährleistung der Signalintegrität einige wichtige Überlegungen angestellt werden, so etwa zum Routing von Hochgeschwindigkeitssignalen und digitalen Protokollen mit geringerer Geschwindigkeit.

Routing bei Systemen mit mehreren Leiterplatten

Bei jeder Leiterplatte sollte das Routing erst dann durchgeführt werden, wenn die anfänglichen Designregeln festgelegt, das erforderliche Impedanzprofil berechnet und das Design in den entsprechenden Routing-Modus versetzt wurde.

Hochgeschwindigkeitsschnittstellen sind zwar nicht auf jeder Leiterplatte vorhanden, aber sie können in einem Multi-Board-Systemdesign über einen Randsteckverbinder, ein Kabel, ein Flex-Flachbandkabel oder einen Board-to-Board-Steckverbinder zwischen den Leiterplatten geführt werden.

Langsamere Single-Ended-Signale (z. B. von GPIOs) oder Busprotokolle können auch über Kabel und zwischen Platinen geleitet werden. Es muss hier jedoch darauf geachtet werden, dass eine gleichmäßige Erdung sichergestellt ist und mögliche Probleme mit der Signalintegrität vermieden werden.

Definition der Masse beim Design von Multi-Board-Systemen

Genau wie bei anderen PCBs muss die Masse in einem Multi-Board-Layout klar definiert werden, um die Routing-Fähigkeit für Ihre Signale sicherzustellen. Verwenden Sie beim Routing von Signalpfaden zwischen den Leiterplatten den folgenden Prozess, um sicherzustellen, dass ein konsistentes Massepotential im gesamten System durchgesetzt wird:

- Verwenden Sie Masseflächen auf jeder Leiterplatte, um eine klare charakteristische Impedanz bereitzustellen, eine Abschirmung zur Unterdrückung von EMI/Übersprechen bereitzustellen und für eine starke Entkopplung im PDN zu sorgen.

- Beim Routing zwischen zwei Leiterplatten sollten Sie eine Masseverbindung zwischen den Steckverbindern so platzieren, dass die Massebereiche beider Platten miteinander verbunden sind. Dadurch wird eine Abschirmung über den Steckverbinder oder das Kabel hinweg gewährleistet.

- Bei Flachbandkabeln oder Doppelkabeln sollten Sie eine verschachtelte Masse zwischen den Signalen in Erwägung ziehen. Denn so lässt sich eine klare Referenz und eine stärkere Abschirmung im Routing-Pfad gewährleisten.

Diese simple Verwendung von Massen beim Routing über eine Verbindung zwischen Leiterplatten-Designs in einem Multi-Board-Systemdesign ist ein wichtiger Teil der Signalintegrität. Es hilft bei der Definition von konsistenter Impedanz, Signalrückwegen und der Unterdrückung von Crosstalk im Multi-Board-PCB-Design und -Routing. Wenn Sie diese Schritte befolgt haben, ist es sehr viel wahrscheinlicher, dass die Signalintegrität für Signale mit einzelnen Endpunkten beim Routing zwischen Leiterplatten und über Kabel hinweg gewährleistet bleibt.

Leider gibt es einige Multi-Board-Systeme mit einer Topologie, in der diese Art von Masseverbindung nicht bereitgestellt werden kann. Dies ist häufig der Fall, wenn das System physisch auf mehrere „Cabinets“ verteilt ist und nicht alle Leiterplatten in einem einzigen Gehäuse angeschlossen sind. Es gibt jedoch Situationen, in denen Leiterplatten im selben „Cabinet“ in Reihe geschaltet sind und eine hohe Leistung liefern. In diesem Fall kann das Design ein Sicherheits- und Zuverlässigkeitsproblem verursachen. Dieses lässt sich dann nur mit Differentialpaar-Routing lösen.

Warum Differentialprotokolle im Multi-Board-Design verwendet werden

Beim Routing über lange Kabel, wie es z. B. in industriellen Systemen üblich ist, sollten eher Differentialprotokolle für das Routing verwendet werden. Größere Systeme mit geerdeten Verbindungen zwischen Leiterplatten können ein erhebliches Sicherheitsrisiko darstellen; insbesondere bei Gleichstromsystemen, in denen die Masse hohen Strom übertragen muss. Da das Kabel in diesem Fall hohe Temperaturen in den Masseverbindungen ableiten muss, kann es hier zu einer Beschädigung des Kabels kommen.

Wenn eine Abschirmung bei größeren Systemen verwendet wird, welche mit Kabeln verbunden sind, sollten die Masseflächen in jeder Leiterplatte isoliert vorliegen und nicht miteinander verbunden sein. Dies gilt insbesondere für lineare Anordnungen von Leiterplatten in Serie. Stattdessen sollten das Gehäuse und eine Masseverbindung zum Abschirmen verwendet werden, nicht aber die PCB-Massefläche. Um dann Signale zwischen Leiterplatten zu routen, sollten Differentialpaare verwendet werden. Denn diese können eine Masseverschiebung zwischen Leiterplatten in einem System mit mehreren Leiterplatten aufnehmen.

Der Hauptgrund für die Verwendung von Differentialprotokollen in Multi-Board-Systemen ist, dass sie die Notwendigkeit einer klaren Massereferenz beim Routing zwischen zwei Leiterplatten im System eliminieren. Sobald das Differentialpaar wieder auf einer Leiterplatte zusammentrifft und das Differenzsignal ausgelesen wird, können die Daten wiederhergestellt werden, ohne sich Sorgen über die Masseverschiebung machen zu müssen, die während des Routings auftritt. Zu den gängigen Differentialprotokollen für das Routing zwischen Leiterplatten in einem Multi-Board-System gehören: CAN-Bus, Ethernet und RS485.

Wenn Sie fortschrittliche Hochgeschwindigkeits-Digitalsysteme entwickeln und dabei die Signal- und Stromversorgungsintegrität sicherstellen müssen, sollten Sie die besten High-Speed-Design- und Layout-Tools verwenden, die auf einer regelbasierten Design-Engine basieren.

Egal, ob Sie einen dichten Einzelplatinen-Computer oder eine komplexe Mixed-Signal-Leiterplatte layouten müssen, die besten PCB-Layout-Tools helfen Ihnen, bei der Erstellung Ihres Multi-Board-Designs und des PCB-Layouts für jede Ihrer Leiterplatten flexibel zu bleiben.

Multi-Board-Systemdesign-Ingenieure, PCB-Layout-Ingenieure und SI/PI-Ingenieure vertrauen für ihre Design- und Layout-Anforderungen den fortschrittlichen Design-Tools in Altium Designer®. Sie haben ein Design fertiggestellt und möchten es für Ihren Hersteller freigeben? Dies können Sie mühelos mittels der Altium 365™-Plattform tun.

Diese Plattform ermöglicht Ihnen nicht nur schnell Projekte und Daten zu teilen, sondern auch effizient mit verschiedenen Akteuren zusammenzuarbeiten. Altium Designer lässt sich auch in beliebte MCAD- und Simulationsanwendungen integrieren, sodass Sie das Stromversorgungs- und Signalverhalten in Systemen mit mehreren Leiterplatten besser verstehen können.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie noch heute Ihre kostenlose Testversion von Altium Designer und Altium 365.